Химический состав и типичные механические свойства некоторых деформируемых алюминиевых сплавов после закалки и старения

| Марка сплава | Содержание элементов | Механические своства | ||||||

| Cu | Mg | Mn | Si | Другие элементы | s0,2, МПа | sв, МПа | d,% | |

| Дюралюмин | ||||||||

| Д16 | 3,8…4,9 | 1,2…1,8 | 0,3…0,9 | - | - | |||

| Сплав авиаль | ||||||||

| АВ | 0,1…0,5 | 0,45…0,9 | 0,15…0,35 | 0,5…1,2 | - | |||

| Высокопрочные алюминиевые сплавы | ||||||||

| В95 | 1,4…2,0 | 1,8…2,8 | 0,2…0,6 | - | 5-7 Zn 0,1 –0,25 Cr | 530-550 | 560-600 | |

| Ковочные алюминиевые сплавы | ||||||||

| АК6 | 1,8…2,6 | 0,4…0,8 | 0,4…0,8 | 0,7…1,2 | - | |||

| Жаропрочные алюминиевые сплавы | ||||||||

| Д20 | 6…7 | - | 0,4…0,8 | - | 0,1..0,2 Ti  0,2 Zn 0,2 Zn |

Химический состав и типичные механические свойства сплавов алюминия, не упрочняемые термической обработкой

| Марка сплава | Содержание элементов, % | Механические свойства | |||

| Mn | Mg | sв, МПа | s0,2, МПа | d,% | |

| АМц | 1,0…1,6 | - | |||

| Амг6 | 0,5…0,8 | 5,8…6,8 |

Литейные сплавы.

силумин – это сплавы Al – Si (до 12%) . Имеют высокие литейные и механические свойства.

Для измельчения структуры и улучшения, механических свойств, силумины модифицируют натрием (~ 0,1 % Na, добавка в расплавленный металл).

Маркируют: АЛ4, АЛ2, АЛ9

| Марка сплава | Содержание элементов,% | Механические свойства | ||||||||

| Mg | Si | Mn | Cu | Другие элементы | sв, МПа | s0,2, МПа | d,% | |||

| Сплавы Al-Si (силумины) | ||||||||||

| АЛ2 | - | 10…13 | - | - | - | |||||

| Сплавы Al-Cu | ||||||||||

| АЛ19 | - | - | 0,6…1,0 | 4,5…5,3 | 0,15…0,35Ti | 320…360 | 180…250 | 9…5 | ||

| Сплавы Al-Mg | ||||||||||

| АЛ8 | 9,5…11,5 | - | - | - | <0.07Ti <0.07Be <0.2 Cr | |||||

| Жаропрочные сплавы | ||||||||||

| АЛ21 | 0,8…1,3 | - | 0,15…0,25 | 4,6…6 | 0,1…0,25Cr 2.6…3.6 Ni | 210…220 | 1.2…1 | |||

Антифрикционные сплавы

Применяют для изготовления вкладышей подшипников скольжения.

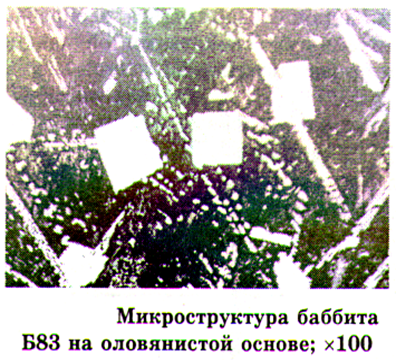

Их структура – мягкая основа (олово – свинец), с рассеянными в ней мелкими твердыми включениями.

Во время вращения вал опирается на твердые включения, а мягкая основа прирабатывается к валу, в ней вырабатывается сеть каналов для смазки.

Основной вид сплавов – баббит.

Маркировка баббитов:

Б83 – содержит 11% сурьмы, 6% меди, 83% - олова. Применяют для подшипников тяговых двигателей.

Б16 - содержит 16% олова, 66 % - свинца, 16% - сурьмы, 2% - меди. Подшипники скольжения автомобильных двигателей.

БК2 (кальциевый баббит) – кальций – 0,5 %, натрий – 0,5%, олова – 2%, остально – свинец. Подшипники вагонов.

В качестве антифрикционных сплавов применяют также:

а) оловянные и свинцовые бронзы (БрОЦС 5-5-5; Бр.С 30);

б) сплавы на основе Zn, Al, Cu;

в) пористую металлокерамику из порошков бронзы и графита или железа и графита.

Химический состав (%) и назначение подшипниковых сплавов - баббитов

| Марка сплава | Sb | Cu | Cd | Sn | Другие элементы | Область применения |

| Б88 | 7,3…7,8 | 2,5…3,5 | 0,8…1,2 | Остальное | 0,15…0,25Ni | Тяжелонагруженные машины, паровые турбины |

| Б16 | 15…17 | 1,5…2,0 | - | 15…17 | - | Двигатели |

| БС6 | 5,5…6,5 | 0,1…0,3 | - | 5,5…6,5 | - |

Примечание: во всех сплавах, кроме Б88 основа свинец

Химический состав(%) кальциевых баббитов

| Марка сплава | Ca | Na | Sn | Mg | Al |

| БКА | 0,95…1,15 | 0,7…0,9 | - | - | 0,5…0,2 |

| БК2 | 0,3…0,55 | 0,2…0,4 | 1,5…2,1 | 0,06…0,11 | - |

| БК2Ш | 0,65…0,9 | 0,7…0,9 | 1,2…2,1 | 0,11…0,16 | - |

Способы обработки металлов

Литейное производство

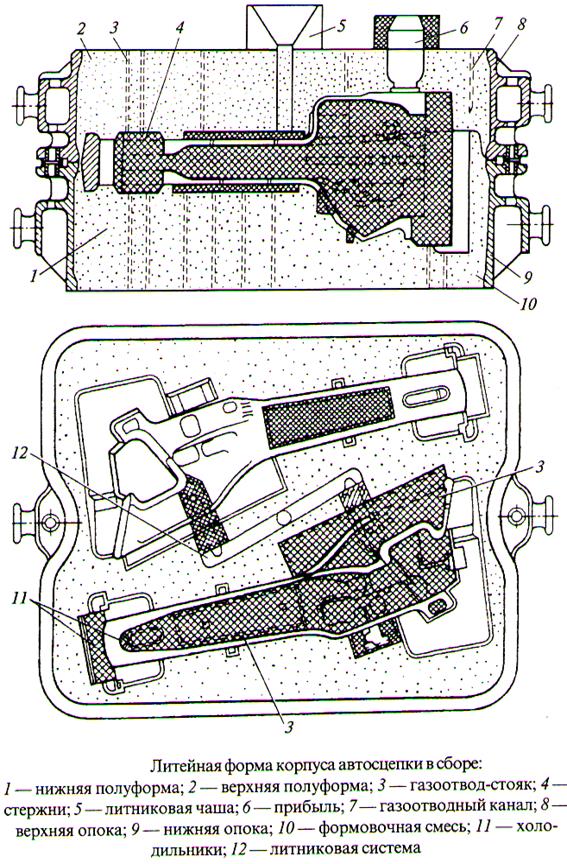

Процесс получения фасонных отливок в результате твердения расплавленного металла залитого в форму.

Для литья применяют металлы с высокой жидкотекучестью и малыми усадками (1...2 %) при твердении: чугуны, литейные стали, медные, алюминиевые, титановые и магниевые сплавы.

Различают:

I Литьё в разовые формы, изготовленные из формовочной смеси, которая состоит из кварцевого песка, глины, молотого кокса и формовочной земли. Возможна формовка всырую и всухую.

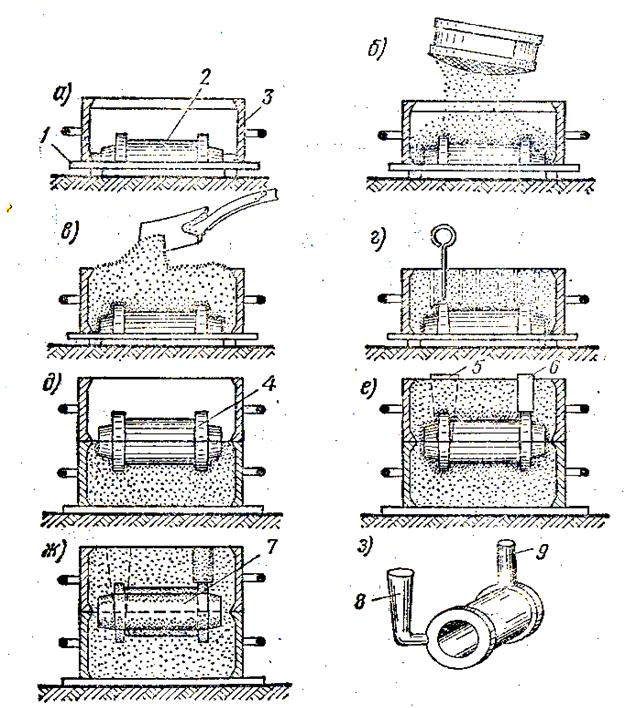

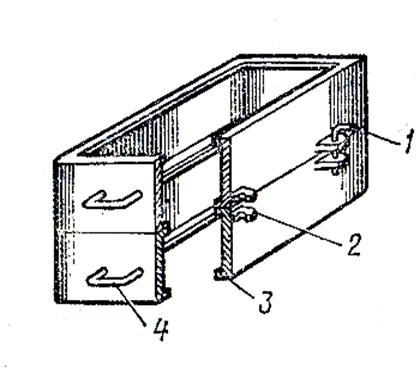

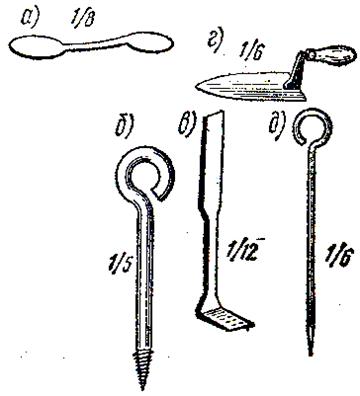

1) При мелкосерийном производстве применяют ручную формовку.

Характерные операции:

а) половинку модели устанавливают разъёмом вниз на подмодельную доску, затем устанавливают опоку (ящик без дна с ручками) и набивают её формовочной смесью;

б) переворачивают набитую опоку, устанавливают вторую половинку модели, круглые конические колышки для литника и выпора, вторую опоку, скрепляют её с первой, и набивают формовочной смесью;

в) вынимают колышки, разъединяют опоки и осторожно вынимают половинки моделей. Литники соединяют с полостью формы, прорезая литниковые ходы;

г) устанавливают на место изготовленные отдельно стержни, верхнюю опоку на нижнюю, скрепляют их и заливают металл.

2) При крупносерийном производстве, применяют машинную формовку по модельным плитам, к которым прикреплены половинки моделей.

При изготовлении стальных отливок используют смеси из огнеупорных материалов, а в формах предусматривают прибыли для подпитки жидким металлом (ликвидируются усадочные раковины). От готовых деталей прибыли отрезают. Затем стальные отливки отжигают (для измельчения зерна металла и снятия внутренних напряжений).

Плавку металлов ведут в мартеновских печах и конверторах (углеродистые стали), в дуговых электропечах (легированные стали), в тигельных, пламенных и индукционных печах (сплавы цветных металлов). Чугун обычно плавят в вагранках (шахтных печах).

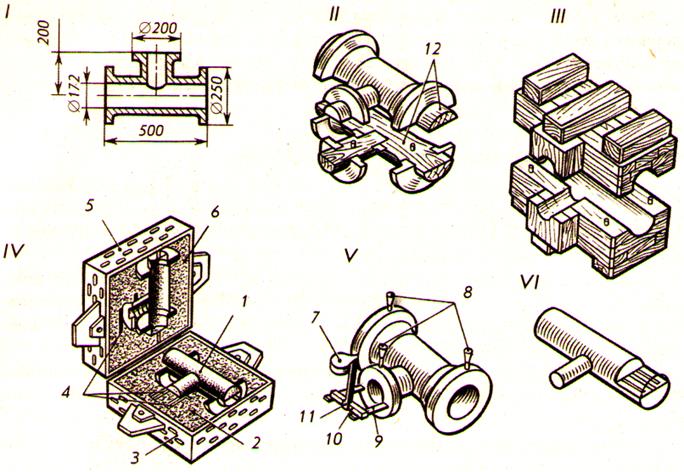

II. Специальные виды литья:

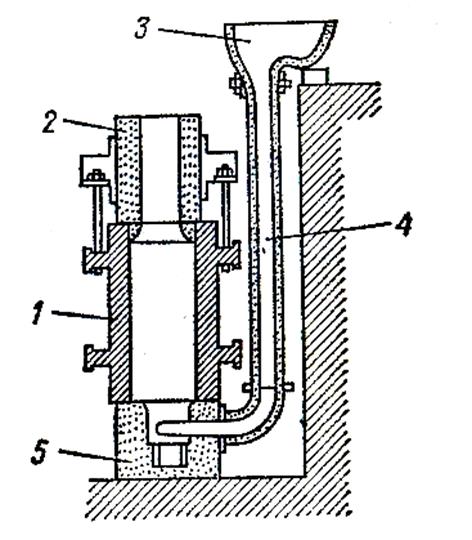

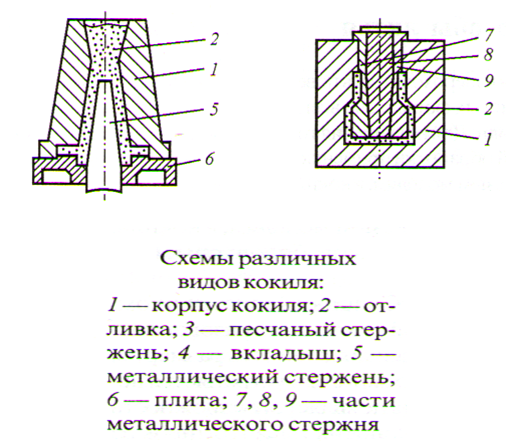

1)  Отливка в металлические формы – кокили. Используют для получения точных отливок, чаще из сплавов цветных металлов. Кокили изготавливают из стали или чугуна. Перед заливкой металла их подогревают до 300 – 500 0С.

Отливка в металлические формы – кокили. Используют для получения точных отливок, чаще из сплавов цветных металлов. Кокили изготавливают из стали или чугуна. Перед заливкой металла их подогревают до 300 – 500 0С.

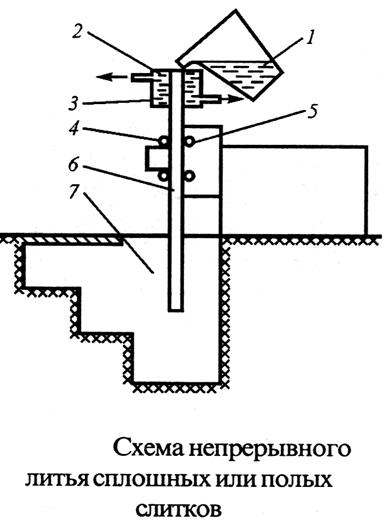

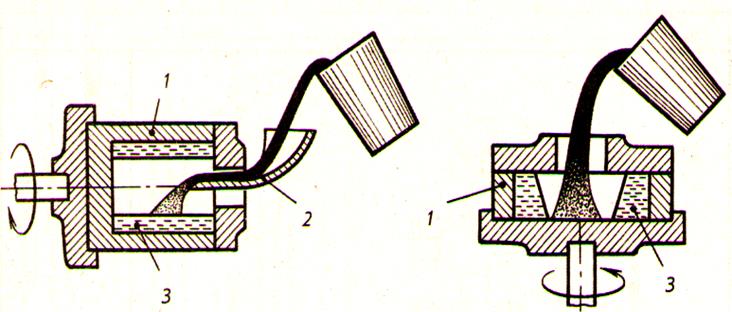

2) Центробежное литьё - жидкий металл заливают во вращающуюся форму (трубы, колёса, шкивы, втулки и т.п.)

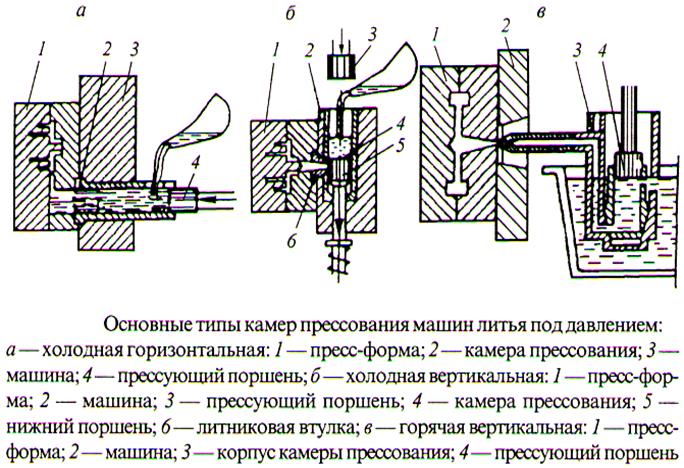

3) Литьё под давлением - применяют при массовом изготовлении деталей из сплавов цветных металлов.

Литьё точное, не нуждается в механической обработке (детали автомашин, паровой и водяной аппаратуры и т.п.)

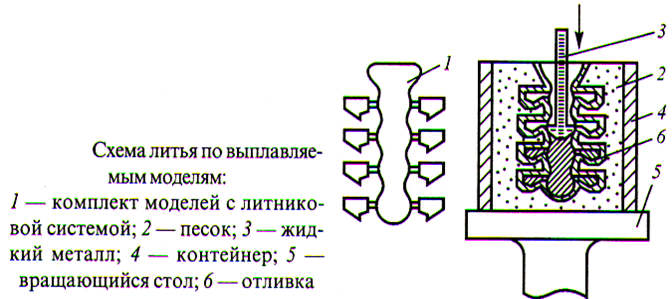

4) Литьё по выплавляемым или выжигаемым моделям - применяют для получения точных отливок сложной формы. Модели изготавливают из легкоплавких материалов (воск, парафин) или выжигаемых (пенопласт), затем их покрывают краской, опыляют корундовым порошком и заформовывают в опоке. Форму нагревают, модель расплавляется или выжигается и в полость формы заливают металл (режущие инструменты, лопатки газовых турбин и т.п.).

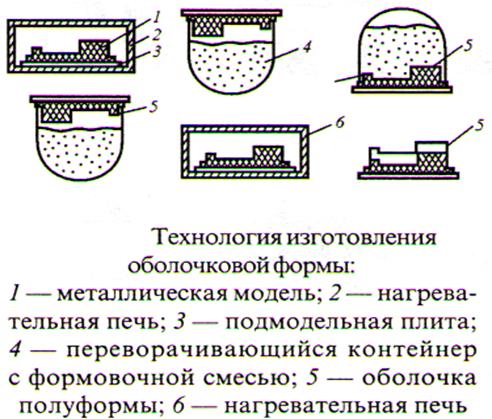

5) Литьё в оболочковые формы - модель вместе с подмодельной плитой нагревают до ~200 0С и засыпают формовочной смесью из кварцевого песка и термореактивной смолы. Слой смеси прилегающий к модели оплавляется, образуя корку толщиной 10 – 12 мм. Полученную форму упрочняют нагревом до ~350 0С, затем собирают, заформовывают в опоку и заливают металл. Применяют для точных отливок из любых металлов.