Зависимость механических свойств сплавов от толщины стенок отливок 8 страница

Как правило, нежелательные элементы или их химические соединения с основным металлом хорошо растворяются в расплаве. Отделить их от основного металла физическими методами, например, процеживанием или центрифугированием, не удается. Поэтому для удаления из расплава нежелательных элементов стремятся получить такие их соединения, которые не растворяются в расплаве, но переходят в шлак или газовую фазу печи.

В большом числе случаев такие нерастворимые в расплаве вещества могут быть получены путем окисления нежелательных элементов. Так, например, избыток углерода в стали при его окислении превращается в газ СО, нерастворимый в металле и выделяющийся в атмосферу печи. При окислении кремния, марганца, хрома образуются тугоплавкие твердые оксиды, не растворяющиеся в расплаве основного металла и всплывающие в шлак.

Ввод кислорода в расплав металла может осуществляться прямым вдуванием технически чистого кислорода, диффузией его из газовой фазы через шлак в расплав и другими способами. Связанные с этим изменения механизма и кинетики процессов целесообразно рассмотреть при изучении конкретных технологических процессов плавки. Однако термодинамические основы процессов образования и диссоциации оксидов остаются общими для всех этих способов.

Для двухвалентных металлов реакции окисления можно представить в общем виде:

2Me + 02 = 2МеО - ∆Н, (8)

где ∆Н — изменение энтальпии реакции (в данном случае экзотермической).

Качественные выводы из анализа этой реакции не меняются и для металлов с иной валентностью.

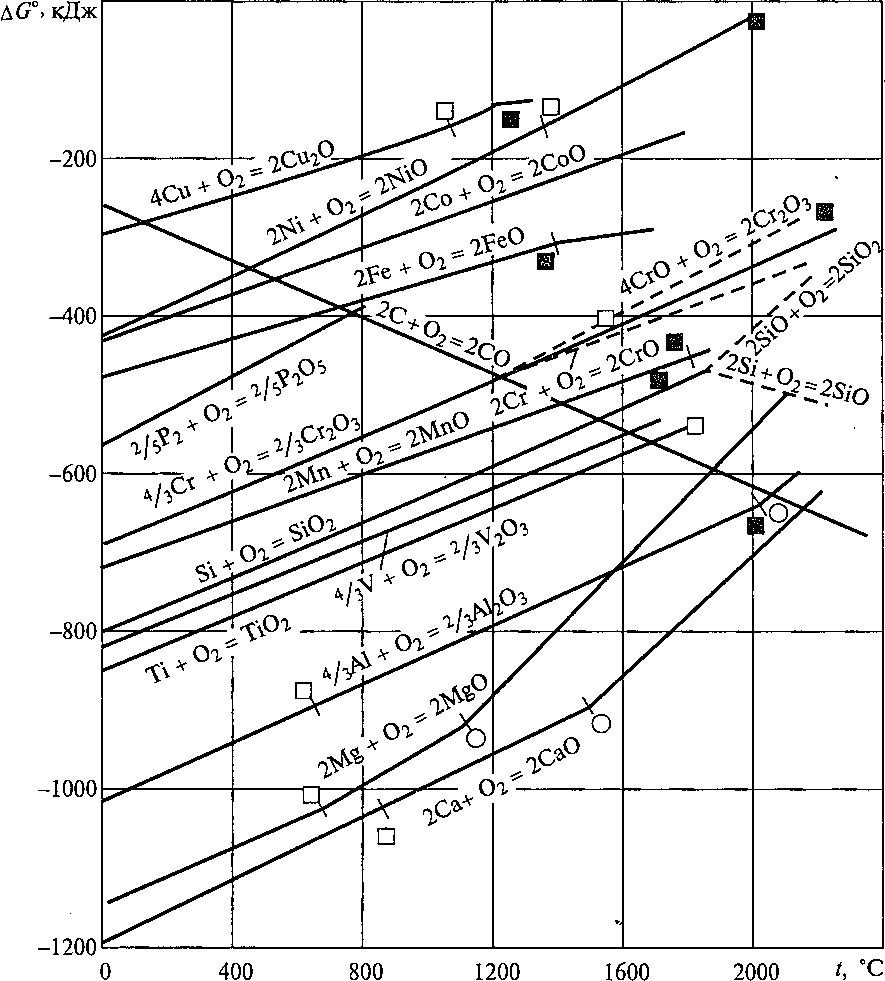

Из физической химии известно, что о химическом сродстве элементов к кислороду можно судить по величине свободной энергии образования оксидов этих элементов — A G°T. На рис. 4 приве-

Рис. 8.4. Зависимость AG° реакций образования оксидов металлов от температуры: □ — точка плавления металла; щ — точка плавления оксида; О ~~ точка кипения металла Рис. 8.4. Зависимость AG° реакций образования оксидов металлов от температуры: □ — точка плавления металла; щ — точка плавления оксида; О ~~ точка кипения металла |

дена диаграмма зависимости ∆G°T от температуры для металлов, входящих в состав литейных сплавов.

Термодинамический анализ диаграммы ∆G°T — То помощью уравнения Гиббса (8.5) позволяет сделать ряд практически важных выводов.

1. Величина ∆G°T для всех металлов в области температур, характерных для плавки, имеет отрицательное значение, а это означает, что при этих температурах все металлы окисляются самопроизвольно.

2. Единственно возможной движущей силой этих реакций является энергетический фактор — стремление системы к минимуму энергии (т.е. значение ∆Н — отрицательное). Вторая из возможных движущих сил — энтропийная составляющая энергии Гиббса (T∆S°) — противодействует прямой реакции, так как в результате реакции энтропия уменьшается. Об уменьшении энтропии реакций окисления металлов можно судить и не прибегая к таблицам стандартных термодинамических величин. Достаточно обратить внимание на то, что в результате этих реакций исчезает 1 моль газообразного кислорода, но появляется твердый оксид, энтропия которого существенно ниже, чем у газа.

3. При повышении температуры прочность оксидов металлов уменьшается (линии на диаграмме рис. 4 наклонены в сторону уменьшения абсолютной величины ∆G°T. Таким образом, с повышением температуры процесс восстановления оксидов металлов облегчается. Однако при температурах, характерных для плавки литейных сплавов, самопроизвольная диссоциация оксидов металлов не происходит — величины ∆G°T остаются в области отрицательных значений.

4. Углы наклона линий диаграммы для разных металлов при температурах ниже температуры кипения различаются незначительно. Это объясняется следующим. Как известно из физической химии, изменение АЩ вычисляется по формуле

∆Н°т = ∆H°298 + ∫∆cpdT.

При больших значениях Апоправка на температуру не оказывает практического влияния на величину ∆Н°т, поэтому можно считать, что производная уравнения (8.5)

d∆G°/dT ≈ -AS°.

Следовательно, тангенс угла наклона линий ∆G° - Т практически равен величине -AS?, которая, будучи связанной главным образом с изменением количества газов в результате реакции, остается практически неизменной, так как число молей газов уменьшается во всех реакциях на единицу.

5. При температурах кипения металлов на линиях ∆G°T— Тнаблюдается перелом, снижение прочности оксида происходит значительно быстрее, чем на предыдущем участке. Причина этого состоит в том, что при данных температурах количество газов по реакциям типа (8.8) уменьшается уже не на 1 моль 02, но еще и на количество молей паров металла.

Таким же образом объясняется перелом линий для серы в точке ее сублимации.

6. Прочность оксида углерода (IV) (С02) почти не изменяется под влиянием температуры, так как число молей газов в реакции полного окисления углерода (8.1) не изменяется.

7. Прочность оксида углерода (И) (СО) в противоположность всем другим оксидам возрастает с повышением температуры, причем весьма существенно. Нетрудно видеть, что причиной такого аномального поведения этого оксида является специфика реакции (8.2) неполного сгорания углерода. В результате этой реакции количество газа не уменьшается, а, наоборот, увеличивается до 1 моль. Как уже отмечалось, движущими силами этой реакции являются как энергетический, так и энтропийный факторы.

8. Оксид может быть восстановлен лишь теми элементами, для которых линии зависимости ∆G°T— расположены ниже, чем для данного оксида при заданной температуре.

9. При высоких температурах восстановительная способность углерода повышается. Например, при температуре выше 1750 °С углерод может восстанавливать даже такой активный элемент, как алюминий.

Диаграмма зависимости свободной энергии образования оксидов от температуры позволяет судить о сравнительной прочности оксидов и вычислять константы равновесия реакций образования этих оксидов из чистых веществ. Однако расплавы всех литейных сплавов являются растворами, что существенно влияет на полноту протекания реакций. Поэтому для вычисления констант равновесия реакций в расплавах используют не концентрации веществ, а их активности в растворах:

ai =fiNh

где ai — активность элемента в растворе; fi— коэффициент активности; Ni — молярная доля элемента в растворе.

Для многокомпонентных растворов, например чугуна и стали, учитывают взаимное влияние элементов в растворе. В этом случае коэффициенты активности вычисляют, учитывая параметры взаимодействия, что существенно усложняет расчеты.

В реальных металлургических процессах полнота протекания химических реакций определяется не только термодинамическими факторами, но и кинетикой массопереноса во взаимодействующих фазах. Поэтому расчеты равновесия химических реакций весьма затруднительны в условиях литейных цехов. Однако термодинамические и кинетические закономерности протекания процессов позволяют определить направление изменения технологических режимов плавки, обеспечивающее требуемую полноту их протекания.

8.4. Закономерности угара элементов в кислых и основных печах

Потери на угар составляют значительную часть себестоимости жидкого металла и отливки в целом. Величина угара, как показывает практика, во многом зависит от правильности выбора плавильного агрегата и технологических режимов плавки, основанного на понимании закономерностей процесса угара элементов.

Процесс угара элементов следует разделить на три существенно различных периода — угар в период нагрева до расплавления, угар в период расплавления и угар элементов в жидкой ванне расплава.

В период нагрева твердых кусков шихты угар происходит вследствие окисления элементов в поверхностном слое этих кусков. За время нагрева шихты до температуры плавления, которое может составлять от 0,2 до 1 ч для разных процессов плавки, реакции окисления успевают осуществиться в поверхностном слое толщиной до 0,5 мм. Поэтому при плавке на компактной крупной шихте влияние этих процессов на общую величину угара невелико. При плавке на легковесной мелкой шихте угар за такой период окажет существенное влияние на изменение химического состава металла в ходе плавки.

В период плавления кусков шихты поверхность контакта металла с газовой фазой печи достигает максимума в результате образования капель и струй металла, стекающих в образующуюся ванну жидкого металла. Большая поверхность контакта металла с газовой фазой в этот период определяет и значительную величину угара.

Важно отметить, что в первые два периода шлак и флюсы не обеспечивают защиты металла от окисления.

В третьем периоде угар элементов из жидкой ванны, покрытой слоем шлака, замедляется, так как переход кислорода из газовой фазы к металлу связан с диффузией кислорода через слой шлака. Состав шлака оказывает существенное влияние не только на диффузию кислорода, но и на равновесие реакций окисления элементов в жидком металле.

На практике установлено, что элементы, образующие при окислении кислотные оксиды, интенсивнее угорают в основных печах и, наоборот, элементы, образующие основные оксиды, интенсивнее угорают в кислых печах.

Для объяснения этой закономерности сопоставим механизмы окисления кремния, образующего кислотный оксид Si02, и марганца, образующего основной оксид МпО, в печах с кислой и основной футеровкой. Важнейшим отличием основного процесса от кислого, определяющим их металлургические особенности, является избыток в шлаке СаО при основном процессе и избыток Si02 в шлаке кислого процесса.

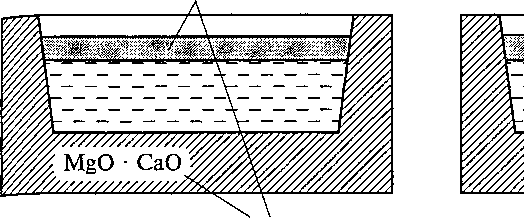

Схема процесса окисления кремния в основной печи показана на рис. 8.5, а.

Из приведенной схемы следует, что продукт реакции окисления кремния — кислотный оксид Si02 в основной печи вступает в реакцию с основным оксидом СаО, содержащимся в избытке в основном шлаке. В результате образуется соль CaSi03. Это приводит к исчезновению продукта реакции окисления кремния и, следовательно, к смещению равновесия реакции вправо, т.е. способствует повышению угара кремния.

В кислой печи избыток Si02 в шлаке приводит к увеличению концентрации продукта реакции, т.е. смещает равновесие в сторону, препятствующую угару кремния.

На рис. 8.5, б показано, что продукт окисления марганца — основной оксид МпО в кислой печи связывается кремнеземом в соль MnSi03. Снижение концентрации продукта реакции окисления марганца смещает равновесие процесса вправо, в сторону увеличения угара марганца.

СаО  2FeO + Si 2Fe + Si02 + CaO = 2Fe + CaSi03 Рис. 8.5. Особенности угара элементов в основных (а) и кислых (б) печах (приведены схемы реакций) 2FeO + Si 2Fe + Si02 + CaO = 2Fe + CaSi03 Рис. 8.5. Особенности угара элементов в основных (а) и кислых (б) печах (приведены схемы реакций) |

| б |

| a |

Si02  FeO + Mn <=>Fe + MnO + Si02 = Fe + MnSi03 FeO + Mn <=>Fe + MnO + Si02 = Fe + MnSi03 |

Рассмотренные закономерности играют важную роль при выборе футеровки печи для плавки разных по составу литейных сплавов и учитываются при расчете состава шихты.

Удаление вредных примесей из железоуглеродистых сплавов

Десульфурация (обессеривание) железоуглеродистых расплавов.

Сера, являющаяся, как известно, вредной примесью для литейных сплавов на основе железа, имеет неограниченную растворимость в жидком железе. Удаление серы из расплава железа затруднено тем, что ее сродство к кислороду меньше, чем у основного металла — железа. Кроме того, концентрация серы в металле значительно меньше, чем основного металла. Поэтому при вводе кислорода в расплав окисляется не сера, а железо. Таким образом, термодинамические предпосылки для удаления серы из расплавов железа путем окислительного рафинирования отсутствуют.

Для десулъфурации железоуглеродистых сплавов необходимо получить соединения серы, прочные и нерастворимые в железе, переходящие в шлак. Этого можно добиться двумя путями: 1) диффузионным способом и 2) осаждением.

В первом случае, при диффузионном способе процесс десульфурации протекает на границе металл—шлак. В качестве реагента, обеспечивающего получение прочного соединения серы, нерастворимого в металле, используется оксид кальция — СаО, дешевый и недефицитный материал (известь).

В плавильных печах процесс сводится к взаимодействию шлака, содержащего избыток СаО, с металлом по реакции[5]:

[FeS] + (СаО) = [FeO] + (CaS), (8.9)

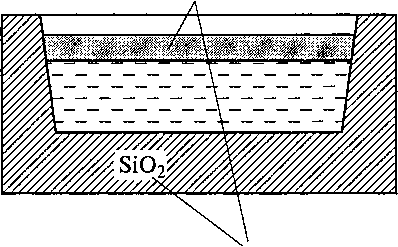

коэффициент распределения серы между шлаком и металлом при этом составляет:

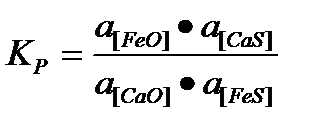

Константа равновесия реакции (8.9) выражается уравнением, в котором задействованы не концентрации, а активности компонентов шлака:

где a(cas), a(СаО) ~ активность соответственно CaS и СаО в шлаке; a[FeS], a[Feo] ~ активность FeS и FeO в металле.

Учитывая, что активности веществ пропорциональны их концентрациям, анализ уравнения (8.10) позволяет сформулировать два важнейших условия успешного развития процесса десульфурации в простейшем для понимания и практического использования виде:

1) высокая концентрация СаО в шлаке, или в металлургических терминах — высокая основность шлака;

2) низкая концентрация FeO в металле и шлаке.

Зависимость А (/реакции (8.9) от температуры выражается уравнением: AG = -11 900 + 5,8Г, из которого видно, что температура не оказывает практически значимого влияния на константу равновесия.

Однако полнота протекания процесса десульфурации зависит не только от термодинамических факторов. В значительной мере она определяется кинетикой взаимодействия веществ, поскольку эти процессы далеки от равновесных. Исследования, подтвержденные практикой, показали, что процесс десульфурации в боль- хиинстве случаев лимитируется диффузией в шлаке исходных веществ и продуктов реакции. Скорость диффузионных процессов в шлаке возрастает со снижением вязкости шлака, с повышением его температуры. Из этого следует третье важнейшее условие успешного протекания процесса десульфурации:

3) высокая температура шлака.

Чрезвычайно важно отметить также, что высокотемпературный режим плавки интенсифицирует процесс раскисления металла, способствуя выполнению второго условия из названных — снижению окисленности шлака и металла.

Это объясняется тем, что, как уже отмечалось (см. подразд. 8.3, вывод 9), восстановительная способность углерода с повышением температуры возрастает. Поэтому с повышением температуры концентрация FeO в металле и шлаке уменьшается по реакции:

[FeO] + [С] = [Fe] + {СО}Т -Q,

(FeO) + [С] = [Fe] + {СО}Т -Q.

В этой связи процесс десульфурации сплавов железо—углерод часто описывают реакцией:

[FeS] + (СаО) + (С) = (CaS) + [Fe] + {СО}Т -Q. (8.11)

Во втором случае при десульфурации осаждением реагент, образующий не растворимое в металле соединение серы, вводят в расплав металла. Таким реагентом обычно является марганец, имеющий большее сродство к сере, чем железо. Процесс описывается реакцией

[FeS] + [Mn] = (MnS) + [Fe]; AG° = -141 ООО + 19,8Г. (8.12)

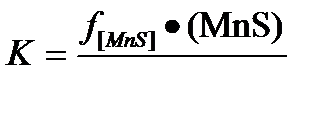

Константа равновесия при этом составляет

а коэффициент распределения серы между металлом и шлаком определяется формулой:

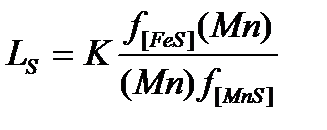

Рис. 6. Влияние концентрации марганца на растворимость серы в расплавах стали и чугуна Рис. 6. Влияние концентрации марганца на растворимость серы в расплавах стали и чугуна |

Кроме того, активность FeS в растворе металла увеличивается при увеличении концентрации в нем углерода и кремния.

При плавке стали температура ванны всегда выше, а содержание углерода и кремния ниже, чем при плавке чугуна, поэтому эффективность десульфурации осаждением стали меньше, чем для чугуна.

Дефосфорация железоуглеродистых сплавов. Фосфор обладает большим сродством к кислороду, чем железо, и его можно удалить из расплава методом окислительного рафинирования. Установлено, что при окислении элементов, растворенных в металле, обычно образуются не чистые оксиды, а сложные соединения, содержащие оксиды металла. В частности, при окислении фосфора, растворенного в железе, из металла выделяется фаза, имеющая состав, близкий к фосфату железа (Fe0)3P205. Это взаимодействие можно представить в виде двух последовательных реакций:

2Р + 5FeO = Р205 + 5Fe + 202377 Дж, Р205 + 3FeO = (FeO)3- Р205 + 182 214 Дж, или суммарно и с указанием фаз

2[Р] + 8(FeO) = 5[Fe] + ((Fe0)3-P205) + 384591 Дж. (8.13)

Реакции (8.13) протекают с большим выделением теплоты и при повышении температуры смещаются влево, в сторону исходных веществ.

Исследования показали, что константа равновесия реакции (8.13) при температурах плавки чугуна и стали не сильно отличается от единицы и, следовательно, в этих условиях реакция обратима и не обеспечивает высокой степени дефосфорации. Кроме того, углерод, содержащийся в чугунах и сталях, по мере повышения температуры увеличивает свою восстановительную способность, и при температурах выше 1320 °С восстанавливает образующиеся соединения фосфора. При этом фосфор возвращается в металл.

Таким образом, для окислительного рафинирования металла от фосфора недостаточно получить нерастворимое в металле соединение, необходимо еще, чтобы это соединение было стойким к воздействию температуры и раскислите л ей.

Такое соединение получают при наличии избытка СаО в шлаке, т.е. при наличии основного шлака. Суммарно процесс дефосфорации при основном шлаке описывается уравнением:

2 [Р] + 5 [FeO] + 4 (СаО) = (4СаО. Р205) + 5 Fe. (8.14)

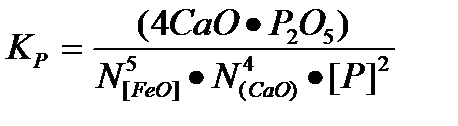

Константа равновесия этой реакции имеет вид

где N(CaO, N[FeO] ~ молярная доля свободных оксидов кальция и железа.

На основании приведенных рассуждений можно сделать вывод о том, что для увеличения степени дефосфорации чугунов и сталей необходимо соблюдение трех условий, а именно:

1) высокая окисленность металла и шлака (для реализации первой стадии десульфурации — окисления фосфора);

2) низкотемпературный режим плавки (для увеличения константы равновесия экзотермических реакций окисления фосфора);

3) наличие основного шлака (для фиксации степени дефосфорации, достигнутой на первой стадии процесса).

Сопоставляя условия, необходимые для удаления серы и фосфора, важно отметить, что два из трех условий диаметрально противоположны по характеру воздействия (окисленность металла и шлака и температурный режим). Третье условие — основность шлака — также различается не только формулировкой соответствующих пунктов. Для дефосфорации металла нельзя использовать шлаки с высокой основностью, так как при низкотемпературном режиме плавки такие шлаки имеют низкие текучесть (см. подразд. 8.2. рис. 8.2) и химическую активность.

Дегазация расплавов металлов

Плавка в открытых печах сопровождается растворением в металле водорода и азота. Главным источником этих газов является газовая фаза печи. Азот поступает в газовую фазу с атмосферным воздухом. Водород образуется в результате диссоциации паров воды, находящейся во влажном воздухе, на поверхности шихты, а также паров воды, образующихся при сгорании топлива:

2Н20 = 4Н + 02. (8.15)

Как отмечалось в подразд. 3.9, растворимость водорода и азота в жидких металлах при температурах металлургических процессов подчиняется закону квадратного корня (закону Сивертса — см. уравнение (3.26)).

С повышением температуры растворимость газов в металлах возрастает. Процесс растворения газов начинается уже в первый период расплавления шихты в результате контакта атмосферы печи с каплями и струйками металла. В этот период растворение происходит быстро вследствие большой поверхности контакта металла с газами и отсутствия сплошного шлакового покрова.

После образования сплошного слоя шлака растворение газов замедляется в большей или меньшей степени в зависимости от физико-химических свойств шлака. При плавке в открытой печи содержание азота в расплаве железа может достигать 0,04 мае. %, а водорода — 0,0025 мае. %.

Газы, растворившиеся в металле в процессе плавки, при кристаллизации отливки образуют в ней усадочные или газоусадочные раковины или поры. Поэтому дегазация расплава перед заливкой является одной из важнейших задач плавки.

В настоящее время существуют многочисленные способы дегазации расплавов металлов. Наибольшее распространение при плавке литейных сплавов получили:

• вакуумирование;

• продувка нейтральными газами;

• обработка солями, образующими газообразные продукты;

• обработка ультразвуком.

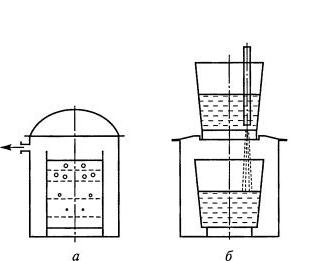

Дегазация вакуумированием. Процесс растворения газов при плавке металла стремится к равновесию, описываемому законом Сивертса. Если над поверхностью выплавленного металла создать разрежение, уменьшить парциальное давление растворенного газа, то такое изменение приведет к активизации перехода газа из расплава в газовую фазу (рис. 8.7, а).

Однако зарождение пузырька газа в толще металла связано с необходимостью преодолеть давление pMQ слоя металла, расположенного над зарождающимся пузырьком, давление ргтм атмосферы печи, давление р^ слоя шлака, а также силы рпов>нат поверхностного натяжения металла. Таким образом, должно выполняться условие

Рис7. Схемы вакуумной дегазации: а — в ковше; б — струйная дегазация Рис7. Схемы вакуумной дегазации: а — в ковше; б — струйная дегазация |

Ръът. газа — Put Раты Ршл Рпов. нат» (8.16)

Как отмечалось в подразд. 3.9, зарождение пузырька так называемого «критического радиуса» в объеме чистого металла теоретически невозможно. Но реально на практике в толще жидкого металла всегда существуют поверхности раздела металла с твердыми фазами, такие как металл—футеровка, металл—неметаллические включения. Эти поверхности не смачиваются металлом, что облегчает процесс зарождения на них пузырьков газа. Этим объясняется тот факт, что образование зародышей пузырьков газов происходит именно на поверхности твердых фаз.

Тем не менее, из неравенства (8.16) очевидно, что с увеличением глубины ванны печи или ковша и увеличением толщины шлакового покрова эффективность процесса вакуумной дегазации снижается. Поэтому для больших объемов металла применяют вакуумную дегазацию струи металла при его переливе из одного ковша в другой в вакуумной камере (рис. 8.7, б).

Рафинирование вакуумированием применяется для стали и цветных металлов.

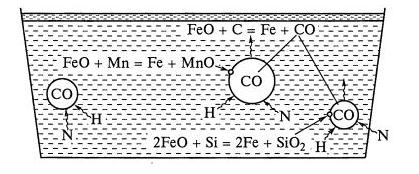

Дегазация стали в процессе кипения. В окислительном периоде плавки стали после окисления кремния, марганца и фосфора и разогрева ванны начинается окисление углерода:

[FeO] + [С] = Fe + {СО}Т - Q.

В результате выделения из толщи жидкого металла пузырьков СО происходит бурление жидкой ванны (сталь «кипит»), поэтому данный период плавки получил название «период кипения», хотя явление это кажущееся, так как температура металла далека от температуры кипения.

Установлено, что в процессе кипения из металла наряду с растворенными в нем газами удаляются твердые неметаллические

Рис. 8 схема дегазации стали в процессе кипения Рис. 8 схема дегазации стали в процессе кипения |

включения — Si02 и МnО. Мельчайшие частицы этих оксидов, образовавшиеся в начале окислительного периода во всей толще ванны, создают так называемую «неметаллическую муть». Они очень медленно всплывают в шлак и, в конечном счете, ухудшают качество стали.

В то же время, наличие твердых неметаллических включений способствует зарождению пузырьков СО, а сами пузырьки газа приводят к всплытию твердых частиц в шлак. Это явление, называемое «флотацией неметаллической мути», способствует улучшению качества стали.

Одновременно с флотацией происходит дегазация стали. Суть процесса дегазации стали при кипении аналогична вакуумной дегазации, несмотря на внешнее различие этих процессов. Действительно, поверхность каждого пузырька СО в расплаве является границей раздела газообразной и жидкой фаз. Для этих контактирующих фаз выполняется уравнение Сивертса, устанавливающее равновесное соотношение концентрации газа в расплаве металла и парциального давления газа над поверхностью раздела фаз. Поскольку внутри пузырьков СО парциальные давления водорода и азота равны нулю, газы диффундируют внутрь пузырьков и, всплывая, оказываются в атмосфере печи. Таким образом, пространство внутри пузырьков СО является вакуумом для азота и водорода. На рис. 8.8 процесс дегазации кипением показан схематично.

Успешному протеканию процесса кипения способствуют следующие условия:

® высокая температура металла, так как движущей силой реакции является только энтропийный фактор;

• низкое содержание кремния, марганца и фосфора, имеющих большее по сравнению с углеродом сродство к кислороду при низких температурах;

• высокая концентрация углерода в расплаве.

Дегазация расплавов продувкой газами. При плавке стали образование в ней пузырьков СО, способствующих дегазации, происходит естественным образом вследствие наличия в ней углерода и окисленности расплава. При плавке сплавов на основе алюминия, меди и других металлов самопроизвольного «кипения» не происходит. Поэтому для дегазации таких расплавов прибегают к искусственному «кипению», применяя продувку металла газами.

Суть процесса, как и при кипении, состоит в том, что внутри пузырьков продуваемого газа парциальное давление водорода и азота изначально равно нулю. Поэтому азот и водород диффундируют внутрь пузырьков продуваемого газа и всплывают на поверхность ванны.

Для продувки выбирают газы, которые имеют минимальную растворимость в выплавляемом металле. Таковыми являются газы с большим размером атомов, например аргон и хлор.

Дегазация продувкой газами сопровождается, так же, как и процесс кипения стали, рафинированием расплава от твердых неметаллических включений.

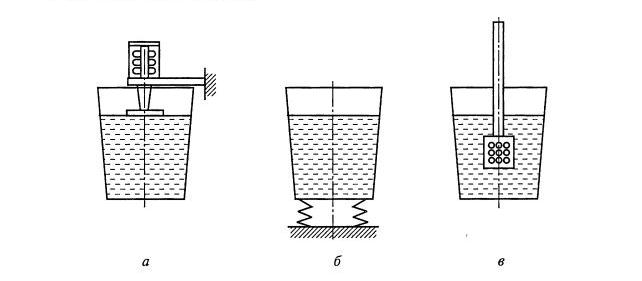

Дегазация ультразвуковой обработкой. При дегазации ультразвуковыми колебаниями торцы волноводов приводят в соприкосновение с поверхностью расплава, очищенного от шлака (рис. 8.9, а). Суть процесса в том, что под действием ультразвуковых колебаний в расплаве развиваются явления кавитации (образования полостей, пузырьков). В образующиеся при этом пустоты диффундируют растворенные в металле газы в соответствии с законом Сивертса. Метод используется при плавке алюминиевых сплавов.

Рис. 8.9. Схемы дегазации расплавов: ультразвуком; б — вибрацией; в — под колокольчиком солями хлора Рис. 8.9. Схемы дегазации расплавов: ультразвуком; б — вибрацией; в — под колокольчиком солями хлора |

Дегазация алюминиевых расплавов. Для дегазации алюминиевых расплавов могут применяться многочисленные способы: ва- куумирование, продувка газами, обработка ультразвуком, вымораживание.

Дегазация вакуумированием и ультразвуковой обработкой. Для

алюминиевых сплавов подобные варианты обработки требуют повышенных затрат по сравнению с другими, более эффективными способами.

Продувка газами. Продувка хлором является эффективным способом дегазации, но практически не применяется в связи с высокой токсичностью хлора. Продувку аргоном или азотом ведут при 720...730 °С в течение 5...20 мин; расход газа 0,5... 1 м3/т расплава.