Расчет расхода с помощью сужающего устройства

РАСЧЕТНАЯ ЧАСТЬ

Расчет расхода с помощью сужающего устройства

В Таб.1 приведенны данные для рассчета газа Таблица 1 Вариант №4

| Наименование и размерность параметра | Обозначение | Параметр |

| Диаметр трубопровода при 20 °С, мм | D20 | |

| Диаметр отверстия диафрагмы при 20 °С, мм | d20 | |

| Давление газа перед диафрагмой (абсолют.), МПа | Р | |

| Температура газа, °C | t | |

| Перепад давления на диафрагме, кПа |  | |

| Тип диафрагмы | - | С фланц. Отбором Δp |

| Материал трубопровода | - | Сталь 35 |

| Состояние внутренней поверхности трубопровода | - | Новая |

| Межповерочный интервал диафрагмы, год |  | |

| Материал диафрагмы | - | 12Х18Н9Т |

| Местное сопротивление перед диафрагмой | - | Одиночное колено |

| Длина прямолинейного участка трубопровода перед диафрагмой, м | L1 | 10,8 |

| Смещение оси диафрагмы относительно оси трубопровода, мм | ех | 3,9 |

| Толщина диска диафрагмы, мм | ЕД | 6,8 |

Практически вычисление расхода по величине замеренного на СУ перепада давления производится следующим образом.

1. Определяются диаметры трубопровода D и СУ d при рабочих условиях (при температуре рабочей среды t):

D = D20 [1+ γ (t − 20)]= 710*[1+0,0000106*10-6(40-20)]=710.15 мм (1.1)

d = d20 [1+ γ (t − 20)]= 390*[1+0,0000106*10-6(40-20)]=390.12 мм (1.2)

Здесь γ– коэффициент линейного расширения материала СУ и трубопровода;

D20, d20 – диаметр трубопровода и отверстия СУ при температуре 20°С.

Значения температурного коэффициента линейного расширения γ различных материалов для широкого диапазона температур могут быть рассчитаны с погрешностью 10 % по формуле: (1.3)

γd=10-6[ae+10-3 t be-10- 6 t2 ce]=10-6[15,6 + 10-3*40*8,3-10- 6*40*2 *6,5]=390,12*10-6

γD=10-6[ae+10-3 t be-10- 6 t2 ce]=10-6[15,6 + 10-3*40*8,3-10- 6*40*2 *6,5]=0,0000106*10-6

где ае, be, ce – постоянные коэффициенты в соответствующих им диапазонах температур, приведены в табл. 2

Значения коэффициентов формулы (2.3) для температур от минус 200

до плюс 700 ОС

Таблица 2

| Марка стали | ае | be | ce |

| Сталь 35 | 0,2 | 10,4 | 5,6 |

Таблица 2.1

| Марка стали | ае | be | ce |

| 12Х18Н9Т | 15,6 | 8,3 | 6,5 |

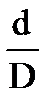

2. Определяется величина β по формуле: (1.4)

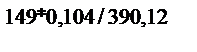

β =  =

=  =0,55

=0,55

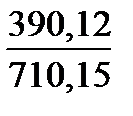

3. Коэффициент скорости входа определяется Е по формуле: (1.5)

=1,05

=1,05

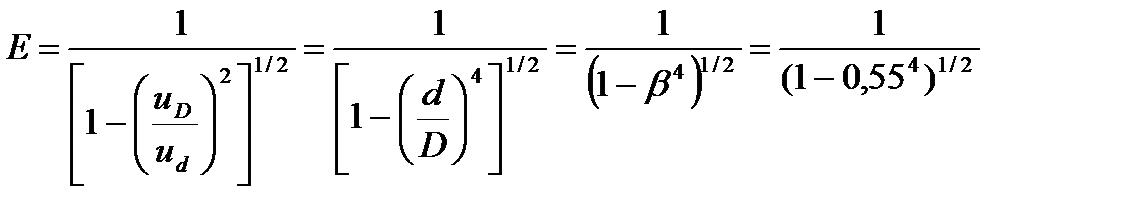

4.Коэффициент истечения при числе Рейнольдса определяется для диафрагм коэффициент С∞ определяется по формуле: (1.6)

=0,5959+0,0312*0,552.1-0,1840*0,558+0,090*0,036*0.554(1-0,554)-1-0,0337*0,036*0,553=0,6067

=0,5959+0,0312*0,552.1-0,1840*0,558+0,090*0,036*0.554(1-0,554)-1-0,0337*0,036*0,553=0,6067

Здесь L1 = l1/D – отношение расстояния от входного торца диафрагмы до оси от верстия для отбора давления перед диафрагмой к диаметру ИТ; L2 = l2/D –отношение расстояния от выходного торца диафрагмы до оси отверстия для отбора давления за диафрагмой к диаметру ИТ. Эти величины принимают по табл.3

Величины относительных расстояний от отверстий для отбора давлений

до диафрагмы

L1 = 25,4/710,15=0,036

L2 = 25,4/710,15=0,036

Таблица 3

| Способ отбора | Угловой | Трехрадиусный | Фланцевый |

| L1 | 25,4/D | ||

| L2 | 0,47 | 25,4/D |

5. Эквивалентная шероховатость трубопровода Rш, мм. (1.7)

Rш=0,1 мм

Таблица 4

| Материал | Состояние внутренней Поверхности трубопровода | Rш, мм |

| Сталь | Новая бесшовная: - холоднотянутая - горячетянутая -прокатная Новая сварная: - с незначительным налетом ржавчины - ржавая Битуминированная: - новая - бывшая в эксплуатации | <0,03 <0,1 <0,1 <0,1 <0,2 <0,3 <0,05 <0,2 |

6.Величина поправки на число Рейнольдса в (1.8) принимается равной:

ARe = 0,5.

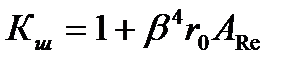

7. Поправку на влияние шероховатости стенки измерительного трубопровода Kш определяется следующим образом: (1.9)

=1+0,554(-0,03)*0,5=1

=1+0,554(-0,03)*0,5=1

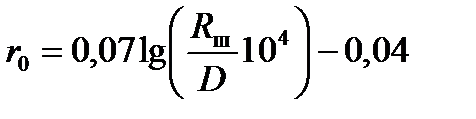

где  = 0,071 lg

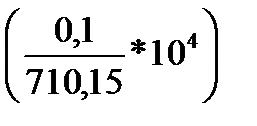

= 0,071 lg  -0,04= - 0,03

-0,04= - 0,03

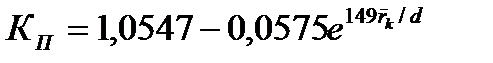

8. Поправка на притупление входной кромки отверстия диафрагмы Kп в

Формуле: (1.10)

при d <125 мм вычисляется по формуле (при d ≥ 125 мм Kп = 1)\

=

=  =1,0547-0,0575*2,7

=1,0547-0,0575*2,7  =0,99

=0,99

то Kп  1

1

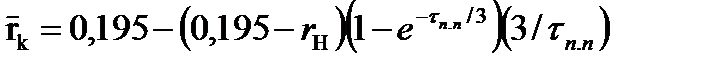

где rк – средний за меж-поверочный интервал радиус закругления входной кромки диафрагмы, который рассчитывается по формуле: (1.11)

=

=

=0,195-(0,195-0,05)(1-2,7- 3/3)=0,105

где rн=0,05

9. Коэффициент расширения среды ε определяют по формуле: (1.12)

ε=1/(1- β4)1/2=1/(1- 0,554)1/2=1

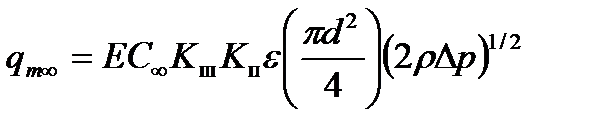

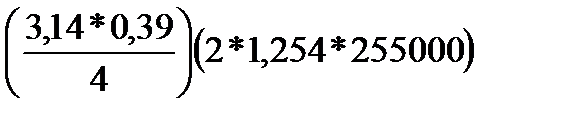

10. Определяется массовый расход при С = С∞ по формуле: (1.13)

=

=

=1,05*0,6*1*1*1*  =151,2 кг/с

=151,2 кг/с

где ρ – плотность среды в рабочих условиях; С∞ – коэффициент истечения

при числе Рейнольдса Re → ∞.

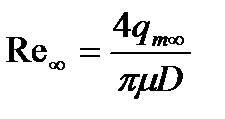

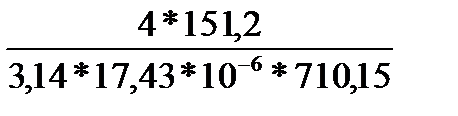

12. Рассчитывается число Рейнольдса Re∞ при массовом расходе qm ∞ по формуле: (1.14)

=

=  =0,016*

=0,016*  =16000

=16000

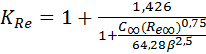

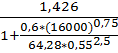

13. Определяется действительное число Рейнольдса по уравнению:(1.15)

Re = Re∞*KRe=16000*1,024=16384

=1+

=1+  =1,024

=1,024

где KRe=1,024

14. Определяется действительное значение массового расхода по уравнению:

qm= (qm∞ KRe)*( Kш′/ Kш)=(151,2*1,024)+(1/1)=154,8 кг/с (1.16)

Таблица 5

| Состав газа | СО2 | СО | Н2 | СН4 | N2 |

| 0,3 | 58,3 | |||

| ρ | 1,842 | 1,165 | 0,0837 | 0,6679 | 1,166 |

15. Плотность сухой части при стандартных условиях определяется по формуле: (1.17)

ρdc=(γCO2ρCO2+ γCOρCO+ γH2ρCH2+ γCH4ρCH4+ γN2ρCN2)/100=

=(20*1,842+25*1,165+13*0,0837+0,3*0,6679+58,3*1,166)/100=

=1,4735627 кг/м3

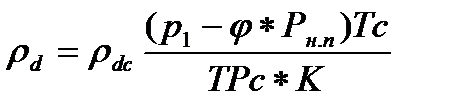

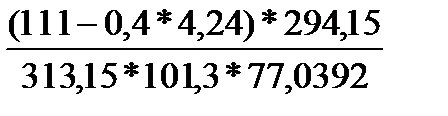

16. Плотность сухой части при рабочих условиях определяется по формуле: (1.18)

=1,4736

=1,4736  =0,19387 кг/м3

=0,19387 кг/м3

17. Плотность влажного газа определяется по формуле: (1.19)

ρϕ = ρd + ρп = ρd + ϕ*ρн.п.=1,1004+0,4*1,1004=1,1125 кг/м3

где ϕ=0,4; ρн.п=4,24;

18. Коэффициент K для газовой смеси может быть найден по формуле:

К= (γ1*К1+ γ2*К2+ γ3*К3+ γ3*К3+ γ4*К4) /100=

=(20*1,3+25*1,4+13*1,141+0,3*1,3+58,3*1,4)/100=77,0392 (1.20)

где K1, K2, K3 – коэффициенты сжимаемости отдельных компонент, входящих в газовую смесь. Показатель адиабаты вещества k может быть принят равным:

19. Коэффициент динамической вязкости доменного газа при рабочих условиях: (1.21)

μ = 17,43⋅10-6 Па⋅с.

IV. Охрана труда