Накопление газа в последнем участке магистрального газопровода

Часть магистрального газопровода, примыкающая к крупному потребителю — городу, называется последним (конечным) участком. Отличительная особенность этого участка заключается в том, что в нем может накапливаться газ под высоким давлением в периоды минимальных расходов. Аккумулирующая способность последнего участка отличает его от других, промежуточных участков магистрального газопровода, в которых расход газа одинаков в начале и конце участка. При этом в последнем участке расход газа неизменен только в его начале, а в конце он переменный и равен расходу газа в городе, потребляющем в дневное время больше газа, чем в ночное. В ночные часы после заполнения газгольдерного парка начинается накапливание газа в последнем участке при соответствующем повышении в нем давления. Если в дневное время в процессе расхода в конце участка давление резко снижается, достигая 1 — 1,5 МПа, то в ночное время при отсутствии расхода происходит накопление газа и давление повышается до расчетного, т. е. достигает давления в 5 — 10 МПа, развиваемого компрессорной станцией.

Последний участок газопровода может работать как с присоединенным газгольдерным парком, так и без него. В последнем случае для вмещения необходимого дополнительного объема принимают увеличенные размеры последнего участка магистрального газопровода и этим самым экономят средства на сооружение газгольдерного парка. Поскольку увеличение диаметра последнего участка магистрального газопровода, в свою очередь, связано с повышением расхода стали и стоимости строительства, для выбора наиболее экономичного варианта производят технико-экономическое сравнение с учетом данных об общем расходе газа городом и графика суточного потребления.

ПОДЗЕМНЫЕ ХРАНИЛИЩА

Подземные хранилища природного газа предназначаются главным образом для покрытия сезонных пиков газопотребления, т. е. компенсации неравномерности потребления. По этой причине хранилища, как правило, сооружают вблизи трассы магистрального газопровода и потребляющих центров, крупных промышленных городов. Подземные хранилища по состоянию среды и методу сооружения подразделяются на следующие:

хранилища в пористых пластах;

хранилища в непроницаемых горных выработках (полые резервуары).

К пористым относятся хранилища, созданные в истощенных или в частично выработанных газовых и газоконденсатных месторождениях, в выработанных нефтяных месторождениях и в ловушках водонасыщенных коллекторов (пластов). К полым резервуарам относятся хранилища, созданные в полостях горных пород и в отложениях каменной соли. Хранилища, созданные в истощенных нефтяных и газовых месторождениях, относятся к наиболее распространенным аккумуляторам газа. Принцип устройства этих хранилищ основан на закачке газа непосредственно в истощенный газоносный или нефтеносный пласт через существующие или дополнительно сооружаемые скважины. В большинстве случаев на основе опыта эксплуатации истощенного или выработанного газового, газоконденсатного месторождения получают необходимый материал, характеризующий геологические и физические параметры пласта-коллектора, включая данные о герметичности кровли, геометрических размерах, объемах возможных закачек газа, а также об изменении давлений и дебитов скважин.

Иногда в районах крупных центров могут не оказаться выработанные газовые или нефтяные залежи, пригодные для создания подземного хранилища, однако в геологическом разрезе пород этих районов часто имеются водонасыщенные пласты, в ловушках которых можно создать подземные хранилища газа. Выяснить, действительно ли имеется в данном месте пласт-ловушка и что он собой представляет — очень трудная задача. Разведка структур под водоносные хранилища продолжается 3 — 5 лет и требует больших материальных затрат, тем не менее хранилища окупаются за 2 — 3 года. Создание хранилища в водоносном пласте в принципе сводится к вытеснению из ловушки пластовой воды путем закачки в купольную часть коллектора газа. Газовый пузырь как бы «плавает» в куполе.

Перед устройством любого хранилища проводят исследования и пробные закачки газа для оценки параметров пласта и свойств насыщающих его жидкостей и газа, а также для получения данных о технологическом режиме работы скважин. С этой целью используют существующие скважины или бурят новые. Обычно скважины подземных хранилищ периодически выполняют функции нагнетательных и эксплуатационных скважин.

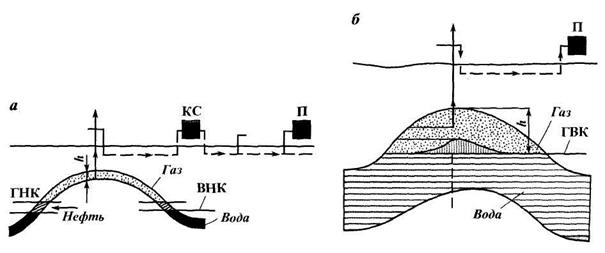

На рис. 8.7 показаны схемы подземных хранилищ газа, образованных в выработанном нефтяном пласте и в ловушке, представляющей собой верхнюю часть, т. е. купол пласта. Максимально допустимое давление газа в подземном хранилище зависит от глубины залегания пласта, его массы, структуры и размеров площади газоносности. Для закачки газа в хранилища, как правило, строят компрессорные станции с давлением до 15 МПа. Характерная особенность эксплуатации подземных хранилищ — цикличность их работы, которая выражается в смене процессов закачки и отбора газа.

|

| Рис. 8.7. Схемы подземных хранилищ природного газа: а — в выработанном нефтяном пласте; б — в куполообразной ловушке в водонапорной пластовой системе; ГНК — газонефтяной контакт; ВНК — водонефтяной контакт; ГВК — газоводяной контакт; КС — компрессорная станция; П — потребитель; h — высота пласта или ловушки |

В процессе закачки происходит заполнение пласта-коллектора и создание общего объема газохранилища, подразделяемого на активный и буферный объемы газа. Буферный объем — это минимально необходимое количество неизвле-каемого газа в пластовых условиях, которое обусловливает цикличность эксплуатации хранилища. Активный объем является оборотным, участвующим в процессе закачки и отбора. Объем буферного остаточного газа составляет 60— 140 % рабочего (активного) газа с учетом создания в хранилище определенного давления в конце отбора при соответствующем дебите скважин. Газ закачивают в весенне-летний период, когда потребность в нем значительно ниже, чем зимой. Зимой хранилища работают на отбор. Газохранилища эксплуатируют с учетом гидрогеологических условий пласта-коллектора, запасов газа в хранилище и неравномерности газопотребления системы газопроводов.

К хранилищам газа в полостях горных пород относятся такие, которые создаются в горных выработках — в искусственно созданных шахтах, тоннелях и специально выработанных кавернах, а также в естественных пустотах горных пород — пещерах. Хранилища в имеющихся искусственных выработках не требуют затрат на создание каверн, но практически используются редко из-за сложности герметизации объема и небольшой распространенности таких выработок.

Специальные горные выработки для хранения газа создают в легко разрабатываемых, но малопроницаемых породах, например в плотных глинах, известняке, мергеле, каменной соли. Разработку ведут в зависимости от характера, свойства и глубины залегания породы — механическим путем, методом взрыва или путем размыва. Наиболее широкое применение получили хранилища в отложениях каменной соли, осуществляемых методом размыва.

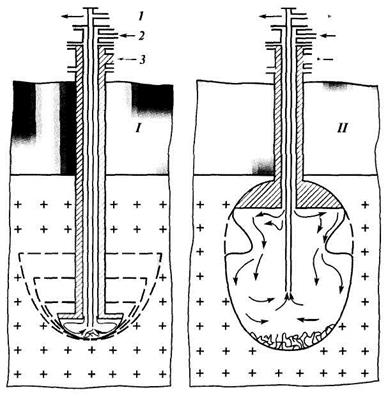

| Рис. 8.8. Схема размыва каверны комбинированным способом: I и II — соответственно первая и вторая стадии создания камеры; / — рассол; 2 — вода; 3 — защитный экран |

Существует много способов размыва каверн. Наиболее распространен комбинированный способ с применением гидровруба, который заключается в следующем (рис. 8.8). В пласте соли бурят скважину диаметром 250 — 300 мм. Верхнюю ее часть крепят колонной диаметром 225 — 246 мм до зоны, подлежащей размыву, которая остается свободной. В скважину почти до забоя спускают два ряда труб. Через первые, считая от оси скважины, в кольцевое пространство на забой нагнетается пресная вода. Она омывает стенки незакрепленной части скважины и растворяет соль. Рассол удаляется через центральные трубы. Второе кольцевое пространство заполнено керосином, соляровым маслом или нефтью (нерастворителем). Нерастворитель прикрывает верхнюю часть каверны, препятствует интенсивному растворению соли в этом месте и позволяет придать каверне нужную форму.

Размыв начинается с создания в нижней части будущей каверны небольшой камеры — гидровруба, которая нужна для скапливания в ней нерастворимых включений и интенсификации последующего размыва. После создания гидровруба начинается размыв каверны снизу вверх; затем для формирования свода ведется размыв сверху вниз. На растворение 1 м3 соли требуется примерно 8 м3 воды. В зависимости от объема каверны меняются и сроки размыва. При объеме полости 150 — 200 тыс. м3 размыв продолжается 3 — 4 года.

Стоимость создания каверны существенно зависит от конкретных условий и величины емкости. Расходы, отнесенные к объему каверн, заметно снижаются с ростом давления. В связи с этим каверны для хранения газа предпочтительней устраивать на больших глубинах, но не превосходящих те, на которых соль из-за высоких давлений приобретает пластичность и каверна делается неустойчивой. Эти глубины составляют 1500-2000 м.

Список литературы

1. Айбиндер А. Б. Расчет магистральных и промысловых трубопроводов на прочность и устойчивость. — М.г 1991.

2. Березин В.Л., Бобрицкий Н.В. Сооружение насосных и компрессорных станций: Учеб. для вузов. — М.: Недра, 1985. — 288 с.

3. Бородавкин П.П., Березин В.Л., Шадрин О.Б. Подводные трубопроводы. - М: Недра, 1979. - 415 с.

4. Бородавкин П.П. Подземные трубопроводы. — М, 1973.

5. Бунчук В.А. Транспорт и хранение нефти, нефтепродуктов и газа. — М.: Недра, 1977.

6. Васильев И.П. Балластировка и закрепление трубопроводов. — М., 1984.

7. Волков Н.М., Михеев А.П., Колев К.А. Справочник работника газовой промышленности. — М, 1989.

8. Вопросы эксплуатации и расстановки линейной арматуры, магистральных нефте- и продуктопроводов/ Б.В. Самойлов, В.В. Постников, К.Е. Ращеп-кин и др.// ТНТО. Сер. Транспорт и хранение нефти и нефтепродуктов. — М: ВНИИОЭНГ, 1970. - 93 с.

9. Гиматудинов Ш.К. Эксплуатация и технология разработки нефтяных и газовых месторождений. — М.: Недра, 1978.

10. Галеев В.Б,, Карпачев М.З., Харламенко В.И. Магистральные нефте-продуктопроводы. — М.: Недра, 1976. — 358 с.

11. Галеев В.Б., Карпачев М.З., Харламенко В.И. Магистральные нефте-продуктопроводы. — М.: Недра, 1988. — 296 с.

12. Галеев В.Б. Эксплуатация стальных вертикальных резервуаров в сложных условиях. — М.: Недра, 1981. — 149 с.

13. Губин В.Е., Губин В.В. Трубопроводный транспорт нефти и нефтепродуктов. - М.: Недра, 1982. - 296 с.

14. Егерман Г.Ф., Джафаров М.Д., Никитенко Е.А. Эксплуатация линейной части магистральных газопроводов. — М., 1968.

15. Защита металлических сооружений от подземной коррозии: Справочник/ И.В. Стрежевский, A.M. Зиневич, К.К. Никольский и др. — М.: Недра, 1981. - 293 с.16. Колпаков Л.Г. Центробежные насосы магистральных нефтепроводов. - М: Недра, 1985. - 184 с.

17. Муравьев В.М. Спутник нефтяника. — М.: Недра, 1977.

18. Мацкий Л.А., Черняк И.Л., Илембитов М.С. Эксплуатация нефтебаз.

— 3-е изд., перераб. и доп. — М.: Недра, 1975. — 392 с.

19. Мороз А.А., Малютин Н.А., Степанов О.А. Нефтепроводы Западной Сибири. - СПб.: Недра, 1999. - 188 с.

20. Правила технической эксплуатации резервуаров и инструкций по их ремонту/ Государственный комитет СССР по обеспечению нефтепродуктами. - М: Недра, 1988. - 269 с.

21. Проектирование и эксплуатация нефтебаз: Учеб. для вузов/ С.Г. Еди-гаров, А.Д. Михайлов, В.А. Юфин и др. — М.: Недра, 1982. — 280 с.

22. Промысловые трубопроводы/ В.Д. Куликов, А.В. Шибнев, А.Е. Яковлев, В.Н. Антипьев. - М.: Недра, 1994. - 298 с.

23. Противокоррозионная защита трубопроводов и резервуаров/ Е.И. Ди-зенко, В.Ф. Новоселов, В.И. Тугунов и др. — М: Недра, 1978. — 197 с.

24. РД 153-39.4-035 — 99. Правила технической диагностики магистральных нефтепроводов внутритрубными инспекционными снарядами/ ОАО «АК Транснефть», ОАО ЦТД «Диаскан». - М., 1999. - 271 с.

25. РД 153-39 ТН-008 — 96. Руководство по организации эксплуатации и технологии технического обслуживания и ремонта оборудования и сооружений нефтеперекачивающих станций. — Уфа: НПТЭР, 1997.

26. РД 39-00147105-011 — 97. Табель технического оснащения служб капитального ремонта магистральных нефтепроводов. — Уфа: Транстэк, 1997.

27. РД 39-00147105-015 — 98. Правила капитального ремонта магистральных нефтепроводов. — Уфа: ИПТЭР, 1998.

28. Скугорова Л.П. Материалы для сооружения газонефтепроводов и газохранилищ: Учеб. пособие для вузов. 2-е изд., перераб. и доп. — М.: Недра, 1989. - 343 с.

29. Скугорова Л.П. Металловедение и трубопроводостроительные материалы: Учебник для техникумов. — М.: Недра, 1987. — 224 с.

30. Середа Н.Г., Муравьев В.М. Основы нефтяного и газового дела. — М.: Недра, 1980.

31. Степанов О.А., Малюшин Н.А., Земенков Ю.Д. Нефть вчера, сегодня и завтра. - Тюмень: ТюмГНГУ, 1994.

32. Степанов О.А., Крылов Г.В. Хранение и распределение газа: Учеб. для техникумов. — М.: Недра, 1994.

33. СНиП 2.05.06. — 85. Магистральные трубопроводы. Нормы проектирования. — М.: Стройиздат, 1985.

34. Современные конструкции трубопроводной арматуры/ Ю.М. Коте-левский, Л.И. Экслер, И.Г. Фукс и др. — М.: Недра, 1970. — 328 с.

35. Сооружения и ремонт газонефтепроводов, газохранилищ и нефтебаз/ Р.А. Алиев, И.В. Березин, Л.Г. Телегин и др. - М.: Недра, 1987. - 271 с.

36. Трубопроводный транспорт нефти и газа/ Р.А. Алиев, В.Д. Белоусов, А.Г. Немудров и др. — М., 1988.

37. Транспорт и хранение нефти и газа/ П.И. Тугунов, В.Ф. Новоселов, Ф.Ф. Абузова и др. - М.: Недра, 1975. - 248 с.

38. Трубопроводный транспорт нефти в сложных условиях эксплуатации/ В.Д. Черняев, А.К. Галлямов, А.Ф. Юкин, Л.М. Бондаренко. — М.: Недра, 1990. - 232 с.39. Трубопроводный транспорт нефти и газа: Учеб. для вузов/ Р.А. Алиев, В.Д. Белоусов, А.Г. Немудрое и др. — 2-е изд., перераб. и доп. — М.: Недра, 1998. - 368 с.

40. Шишкин Г.В. Справочник по проектированию нефтебаз. — Л.: Недра, 1978. - 216 с.

41. Эксплуатационнику магистральных газопроводов: Справ, пособие/ А.В. Громов, Н.Е. Гузанов, Л.А. Хачикян и др. — М.: Недра, 1987. — 176 с.

42. Эксплуатация магистральных нефтепродуктопроводов/ В.Б. Галеев, Е.М. Харламенко, Е.М. Сощенко, Л.А. Мацкий. — М.: Недра, 1973. — 360 с.

43. Яковлев B.C. Хранение нефтепродуктов. Проблемы защиты окружающей среды. — М.: Химия, 1987. — 152 с.

44. Яковлев ЕМ. Газовые сети и газохранилища: Учеб. для вузов. — 2-е изд., перераб. и доп. — М.: Недра, 1991.