Нагревание топочными газами

Лекция 14

НАГРЕВАНИЕ, ОХЛАЖДЕНИЕ И КОНДЕНСАЦИЯ

Нагревание широко применяют в химической технике для ускорения многих массообменных процессов и химических превращений. В зависимости от температурных и других условий проведения процесса применяют различные методы нагреваниядля каждого конкретного процесса наиболее оправданный в технологическом в экономическом отношении метод. Наибольшее распространение в химической технике получили следующие методы нагревания: водяным паром, топочными газами, промежуточными теплоносителями, электрическим током.

НАГРЕВАННЕ ВОДЯНЫМ ПАРОМ

Для нагревания применяют преимущественно насыщенный водяной пар давлением до11,2МПа. Использование пара более высокого давления обычно экономически неоправданно. Соответственно указанному давлению нагревание насыщенным водяным паром ограничено температурой 190°С. В процессе нагревания насыщенный пар конденсируется. При этом выделяется тепло, равное теплоте испарения жидкости.

Широкому распространению нагревания водяным паром способствуют достоинства этого метода- обогрева, а именно:

1) большое количество тепла, выделяющегося при конденсации единицы массы водяного пара (22601990 кДж на 1кг конденсирующегося пара при давлениях соответственно

0,11,2 МПа);

2) высокий коэффициент теплоотдачи от конденсирующего пара к стенке порядка 500018 000 Вт/(м2.°С);

З) равномерность обогрева (так как конденсация пара происходит при постоянной температуре).

Нагревание «острым» паром. При таком способе водяной пар вводится непосредственно в нагреваемую жидкость; конденсируясь, он - отдает жидкости тепло, а конденсат смешивается с этой жидкостью.

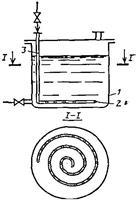

Для нагревания и одновременного перемешивания жидкости пар вводят через барботертрубу с рядом небольших отверстий. Барботер располагают на дне резервуара виде спирали (рис.1) или колец.

Расход «острого» пара при периодическом нагревании жидкости определяют из уравнения теплового баланса:

(.1)

(.1)

(2)

(2)

где G-количество нагреваемой жидкости, кг; D-расход греющего пар, кг; с-теплоемкость нагреваемой жидкости, кДж/(кг °С);  -теплоемкость конденсата, кДж/(кг°С); Н -энтальпия греющего пара, кДж/кг;

-теплоемкость конденсата, кДж/(кг°С); Н -энтальпия греющего пара, кДж/кг;  и

и  - температура жидкости соответственно до и после нагревания, °С; Qп - потери тепла аппаратом в окружающую среду, кДж/ч;

- температура жидкости соответственно до и после нагревания, °С; Qп - потери тепла аппаратом в окружающую среду, кДж/ч;  продолжительность нагрева, ч.

продолжительность нагрева, ч.

При обогреве «острым» паром происходит неизбежное разбавление нагреваемой жидкости конденсатом- водой. Обычно этот способ применяют для нагревания воды и водных растворов.

Нагревание «глухим» паром. В том, когда нагреваемая жидкость может взаимодействовать с водой, или контакт между ними недопустим, или же нельзя разбавлять нагреваемую жидкость, применяют нагревание «глухим» паром. В этом случае жидкость нагревается паром через разделяющую их стенку в аппаратах с змеевиками и т. д.

Рис.1.Паровой барботер:

1 - резервуар; 2- барботер; 3- паропровод

Греющий «глухой» пар целиком конденсируется и выводится из парового пространства нагревательного аппарата в виде конденсата. Температуру конденсата можно с достаточной точностью принять равной температуре насыщенного греющего пара.

Расход <глухого> пара при непрерывном нагревании жидкости определяют из уравнения теплового баланса:

(3)

(3)  (4)

(4)

где G поток нагреваемой жидкости, кг/ч; D расход греющего пара, кг/ч;  температура конденсата,

температура конденсата,  ; остальные обозначения те же, что и в соотношении (1).

; остальные обозначения те же, что и в соотношении (1).

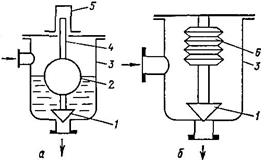

Отвод конденсата и неконденсирующихся газов. Для быстрого автоматического удаления конденсата из парового пространства аппарата без потери острого пара применяют специальные приспособления конденсатоотводчики (водоотводчики). Имеются десятки различных конструкций конденсатоотводчиков, которые по принципу действия запорного элемента классифицируются на три большие группы: поплавковые, приводимые в действие изменением уровня конденсата; термостатические, приводимые в действие изменением температуры конденсата; термодинамические, в которых открытие или закрытие клапана обусловлено изменением перепада давления между входом в конденсатоотводчик и камерой давления.

Схема поплавкового конденсатоотводчика с закрытым поплавком изображена на рис. 2,а. При поступлении в корпус З конденсата поплавок 2всплывает, поднимая клапан 1для выпуска конденсата. С выходом конденсата поплавок опускается, н клапан закрывает выходное отверстие. При непрерывном поступлении конденсата клапан открыт соответственно постоянному расходу. Вертикальное положение поплавка с клапаном фиксируется стержнем 4 и направляющим стаканом 5.Термостатический конденсатоотводчик с давлением пара (рис. 2.6) имеет термостатдеформируемый элемент (сильфон) 6, на котором закреплен клапан 1.Термостат заполнен легкокипящей жидкостью. При заполнении конденсатоотводчика паром жидкость вскипает, давление в термостате возрастает, и он расширяется; при этом клапан закрывает выходное отверстие. При заполнении конденсатоотводчика конденсатом пары легкокипящей жидкости в термостат конденсируются, давление уменьшается, термостат сжимается, и клапан открывает выходное отверстие для конденсата.

Рис. 2. Кондевсатоотводчики:

а - с закрытым поплавком; б - термостатический с давлением пара; 1 – клапан, 2 - поплавок; З - корпус; 4 - стержень; 5- направляющий стакан; 6 - деформируемый элемент (сильфон)

Рис.3. Схема установки водоотводчика:

1 нагревательный аппарат; 2 отдувочный вентиль; З водоотводчик; 4б запорные вентили; 7 обводная линия

Водоотводчиком может служить подпорная шайба, представляющая собой диск с одним или несколькими отверстиями, площадь сечения которых обеспечивает истечение заданного количества конденсата при заданном перепаде давления. Перед шайбой обычно устанавливают конический фильтр из проволочной сетки, предотвращающей засорение отверстий в шайбе.

Подобно подпорной шайбе работает подпорный фильтр. Здесь роль шайбы выполняет слой песка или гравия, насыпанный на сетку. В зависимости от размера частиц фильтрующего слоя высоту его выбирают так, чтобы производительность строго отвечала количеству отводимого конденсата.

Схема установки водоотводчика дана на рис. 3. Водоотводчики размещают не менее чем на 0,5м ниже места вывода конденсата из парового пространства нагревательного аппарата. Для обеспечения непрерывной работы аппарата при ремонте и осмотре водоотводчиков их снабжают обводной линией (рис. 7.3).

При обогреве глухим» паром в паровом пространстве аппарата скапливаются неконденсирующиеся газы, главным образом воздух, попадающий в аппарат вместе с паром. Из-за наличия газов в паровом пространстве резко снижается коэффициент теплоотдачи при конденсации паров, поэтому газы периодически удаляют с продувкой через предусмотренный для этой цели в аппарате штуцер с вентилем.

НАГРЕВАНИЕ ТОПОЧНЫМИ ГАЗАМИ

Нагревание топочными газами самый старый способ обогрева в химической промышленности. Этим способом осуществляется нагревание до температуры 180-1000  . Дымовые (топочные) газы образуются при сжигании твердого, жидкого или газообразного топлива (преимущественно при атмосферном давлении) в топках или печах различной конструкции.

. Дымовые (топочные) газы образуются при сжигании твердого, жидкого или газообразного топлива (преимущественно при атмосферном давлении) в топках или печах различной конструкции.

Особенностью нагрева дымовыми газами являются «жесткие» условия нагревания: значительные перепады температур и небольшие коэффициенты теплоотдачи от дымовых газов к стенкам обогреваемых аппаратов 1535 Вт/(м2.°С). Благодаря большим температурным перепадам при нагревании дымовыми газами достигаются высокие тепловые нагрузки. Однако этот метод нагревания имеет ряд недостатков: трудно регулировать процесс и избежать перегрева материалов из-за неравномерности обогрева; при разбавлении дымовых газов большим количеством воздуха происходит окисление металлов; и, наконец, следует отметить огнеопасность обогрева дымовыми газами.

Для изготовления нагревательной аппаратуры при нагревании до 420°С применяют обычные углеродистые стали, до 420520°Слегированные стали, до 5201000°Сспециальные жаростойкие и жаропрочные стали.

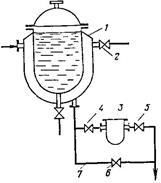

Непосредственное нагревание топочными газами осуществляется в трубчатых печах, а также в печах для реакционных котлов или автоклавов.

Трубчатая печь для нагревания жидких продуктов изображена на рис. 4. Топочные газы образуются в топке 1, куда вводятся топливо (твердое, жидкое, газообразное) и необходимый для горения воздух. Для понижения температуры газов в то ночном пространстве в топочную камеру 2 через окно З вентилятором 4 нагнетается воздух. Топочные газы омывают трубный змеевик 5, расположенный в шахте б, а затем удаляются через боров 7.

Первая по ходу движения топочных газов часть печи называется радиантной (в ней основная часть тепла передается трубному змеевику путем излучения), вторая конвективной

Рис.4. Рис.5.

Рис.4.Трубчатая печь: 1- топка; 2- топочная камера: З - окно; 4 -вентилятор; 5 - змеевик; 6шахта; 7 - боров

Рис.5. Печь дляреакционных котлов или автоклавов, работающая на газообразном топливе: 1канал; 2топка: Зкамера; 4обогреваемый аппарат; 5кольцевой канал; 6- боров

Печь для реакционных котлов или автоклавов, работающая на газообразном топливе, изображена на рис.5. Газообразное топливо сжигается в топке 2, куда через канал 1 подается необходимый для горения воздух. Дымовые газы направляются в камеру З, где передают тепло обогреваемому аппарату 4. Отработанные дымовые газы через кольцевой канал 5 направляются в боров 6.

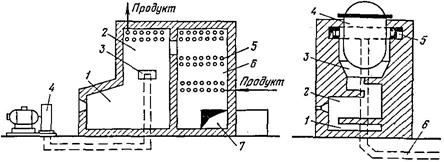

Непосредственное нагревание дымовыми газами, протекающее в «жестких» условиях при больших перепадах температур, может привести к недопустимым перегревам продуктов у стенок обогреваемых аппаратов.

Простейший способ «смягчения» условий нагревания - снижение температуры дымовых газов при одновременном повышении коэффициента теплоотдачи от газов к стенке обогреваемого аппарата. Для осуществления этого способа часть отработанных дымовых газов возвращают в печь для смещения с дымовыми газами, выходящими из топки, что приводит к снижению температуры и увеличению объема дымовых газов, обогревающих аппарат. При этом уменьшается перепад температуры, повышается скорость газов и, следовательно, увеличивается коэффициент теплоотдачи.

Подобные способы нагревания называются нагреванием с ре циркуляцией дымовых газов.

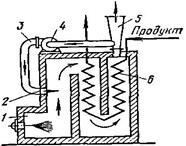

Нагревательная печь с рециркуляцией топочных газов показана на рис.6. В отличие от рассмотренных выше печей, здесь часть отработанных топочных газов непрерывно отсасывается вентилятором 4 и через дымоход З и окно 2 направляется на смещение с дымовыми газами, выходящими из топки.

Расход топлива при нагревании дымовыми газами определяют из уравнения теплового баланса:

(5)

(5)

где G количество нагреваемого продукта, кг/ч; степлоемкость нагреваемого продукта, кДж/(кг.°С);  температура продукта до нагревания и после него, °C;

температура продукта до нагревания и после него, °C;  общее количество тепла, вносимого с топливом, кДж/ч;

общее количество тепла, вносимого с топливом, кДж/ч;  потери тепла с уходящими газами, кДж/ч;

потери тепла с уходящими газами, кДж/ч;  потери тепла от механической неполноты сгорания топлива, кДж/ч;

потери тепла от механической неполноты сгорания топлива, кДж/ч;  потери тепла от химической неполноты сгорания топлива, кДж/ч;

потери тепла от химической неполноты сгорания топлива, кДж/ч;  потери тепла в окружающую среду, кДж/ч.

потери тепла в окружающую среду, кДж/ч.

При нагревании дымовыми газами полезно используется тепло, которое передается через поверхность теплообмена:

. (6)

. (6)

Рис.6. Принципиальная схема обогрева с рециркуляцией дымовых газов: 1- топка; 2-окно: 3- дымоход; 4- вентилятор; 5 - дымовая труба; 6- обогреваемый змеевик (в ней тепло передается трубам главным образом путем конвекции).

Общее количество тепла, которое необходимо внести с топливом, находят из уравнения теплового баланса (5):

(7)

(7)

Расход топлива (в кг/ч) определяют из соотношения

, (8)

, (8)

где тепло, которое вносится в тонну 1кг топлива, кДж/кг;

тепло, которое вносится в тонну 1кг топлива, кДж/кг;  энтальпия топлива, кДж/кг;

энтальпия топлива, кДж/кг;  энтальпия воздуха, который вносится в топку для сжигания 1кг топлива, кДж/кг;

энтальпия воздуха, который вносится в топку для сжигания 1кг топлива, кДж/кг;  теплота сгорания топлива, кДж/кг.

теплота сгорания топлива, кДж/кг.