Расчет высоты светлого слоя жидкости и паросодержания барботажного слоя

Кафедра процессов и аппаратов

Пояснительная записка

к курсовому проекту по процессам и аппаратам на тему:

Расчет ректификационной установки».

Выполнил: Прохоров С.А.

ИХТ факультета

Группа И–43

Задание: № 11

Проверила: Слонимская Е. А.

Москва 2008

Оглавление:

1. Введение . . . . . . . . . . 2

2. Описание технологической схемы установки . . . . . 2

3. Основные физико–химические свойства перерабатываемых веществ и получаемых продуктов . . . . . . . . . 3

4. Технологический расчет . . . . . . . . 12

4.1. Расчет диаметра тарельчатой ректификационной колонны . . 12

4.1.1. Пересчет концентраций . . . . . . 12

4.1.2. Материальный баланс колонны . . . . . 12

4.1.3. Расчет минимального флегмового числа . . . . 12

4.1.4. Расчет условно–оптимального флегмового числа . . . 13

4.1.5. Расчет мольной массы жидкости в верхней и нижней частях колонны 13

4.1.6. Расчет скорости пара и диаметра колонны . . . 14

4.2. Определение действительного числа тарелок и высоты колонны . 16

4.2.1. Расчет высоты светлого слоя жидкости и паросодержания барботажного слоя . . . . . . . . . 16

4.2.2. Расчет коэффициента молекулярной диффузии распределяемого компонента в жидкости и паре . . . . . . . 17

4.2.3. Расчет коэффициента массоотдачи . . . . . 18

5. Тепловые расчеты . . . . . . . . 24

5.1. Расчет дефлегматора . . . . . . . 24

5.2. Расчет холодильника дистиллята . . . . . . 25

5.3. Расчет кипятильника . . . . . . . 26

5.4. Расчет холодильника кубового остатка . . . . . 27

5.5. Расчет подогревателя потока питания . . . . . 27

5.6. Расчет и выбор диаметров штуцеров и трубопроводов . . . 28

6. Заключение . . . . . . . . . 28

7. Список используемой литературы . . . . . . 29

1. Введение

Темой курсового проекта является разработка промышленной ректификационной установки для разделения смеси хлороформ – этанол.

Ректификационная установка включает в себя подогреватель исходной смеси, ректификационную колонну с кипятильником и дефлегматором, холодильники кубового остатка и дистиллята. Ректификационная колонна представляет собой вертикальный цилиндрический аппарат тарельчатого типа.

Кипятильник и дефлегматор подбираются выносными, что позволяет использовать стандартную аппаратуру с любой поверхностью теплообмена, обладающую относительно небольшим гидравлическим сопротивлением и обеспечивает удобство монтажа и обслуживания (замену, чистку и т.п.).

Проектируемая ректификационная установка должна обеспечивать получение дистиллята и кубового остатка в заданном количестве и заданного состава:

F = 3 кг/с; хw = 0,06; xf = 0,30; xp = 0,75.

При выполнении работы было использовано программное обеспечение кафедры процессов и аппаратов химической технологии для следующих целей:

- расчет оптимального флегмового числа (для сравнения с рассчитанным вручную графоаналитическим методом);

- подбор холодильников и подогревателя.

Описание технологической схемы установки

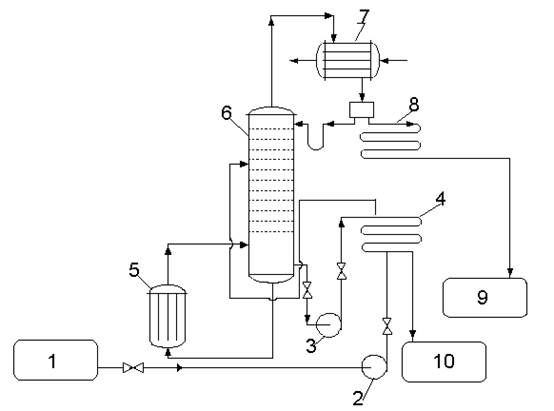

1-емкость для исходной смеси;2,3-насосы;4-холодильник кубовой жидкости;

5-кипятильник;6-ректификационная колонна;7-дефлегматор;8-холодильник

дистиллята;9-емкость для сбора дистиллята;10-емкость для кубовой жидкости.

Описание процесса

Исходную из промежуточной емкости 1 центробежным насосом 2 подают в холодильник кубовой жидкости 4, где она подогревается до температуры кипения. Нагретая смесь поступает на разделение в ректификационную колонну 6 на тарелку питания, где состав жидкости равен составу исходной смеси хF .

Стекая вниз по колонне, жидкость взаимодействует с поднимающимся вверх паром, образующимся при кипении кубовой жидкости в кипятильник 5.

Начальный состав пара примерно равен составу кубового остатка хw, т.е. обеднен легколетучим компонентом. Для более полного обогащения верхнюю часть колонны орошают в соответствии с заданным флегмовым числом жидкостью (флегмой) состав хр, получаемой в дефлегматоре 7 путем конденсации пара, выходящего из колонны. Часть конденсата выводится из дефлегматора в виде готового продукта разделения-дистиллята, который охлаждается в теплообменнике 8 и направляется в промежуточную емкость 9 .

Из кубовой части колонны насосом 3 непрерывно выводится кубовая жидкость-продукт, обогащенный труднолетучим компонентом, который охлаждается в теплообменнике 4 и направляется в емкость 10.

Таким образом, в ректификационной колонне осуществляется непрерывный равновесный процесс разделения исходной бинарной смеси на дистиллят (с высоким содержанием легколетучего компонента-хлороформа) и кубовый остаток (обогащенный труднолетучим компонентом – этанолом).

3. Основные физико-химические свойства перерабатываемых веществ и получаемых продуктов

| Четыреххлористый углерод | 1,2-дихлорэтан | |

| Химическая формула | CHCl3 | С2H5OH |

| Температура кипения при давлении 1 ата, оС | 61,2 | 78,3 |

| Молекулярная масса, г/моль | 119,38 | 46,07 |

[ 3, стр. 541, табл.. XLIV ]

Плотности веществ при различной температуре

| Вещество | Плотность кг/м3 | |||||||

| -20 оС | 0 оС | 20 оС | 40 оС | 60 оС | 80 оС | 100 оС | 120 оС | |

| CHCl3 | ||||||||

| С2H5OH |

[ 3, стр. 512, табл. IV ]

Динамические коэффициенты вязкости жидких веществ при различной температуре

| Вещество | Динамический коэффициент вязкости, мПа×с (сП) | |||||||||

| 0 оС | 10 оС | 20 оС | 30 оС | 40 оС | 50 оС | 60 оС | 80 оС | 100 оС | 120 оС | |

| CHCl3 | 0,7 | 0,63 | 0,57 | 0,51 | 0,446 | 0,426 | 0,39 | 0,33 | 0,29 | 0,26 |

| С2H5OH | 1,78 | 1,46 | 1,19 | 1,0 | 0,825 | 0,701 | 0,591 | 0,435 | 0,326 | 0,248 |

[ 3. стр. 516, табл. IX ]

Динамические коэффициенты вязкости паров веществ при различной температуре

| Вещество | Динамический коэффициент вязкости m×107 Па×с (мкП) | |||||

| 0 ° | 20 ° | 50 ° | 100 ° | 120 ° | 150 ° | |

| CHCl3 | ||||||

| С2H5OH |

[ 6. том1, стр. 1002 ]

Коэффициенты теплопроводности жидких веществ при различной температуре

| Вещество | Коэффициент теплопроводности, 10–3 Вт/(м×К) | ||||

| 273 К | 293 К | 313 К | 333 К | 353 К | |

| CHCl3 | 207,014 | 189,569 | 167,472 | 145,375 | 125,0225 |

| С2H5OH | 186,08 | 181,428 | 177,939 | 173,287 | 167,472 |

| Вода |

[ 5. стр. 192, рис. XI ]

Поверхностное натяжение жидких веществ при различной температуре

| Вещество | Поверхностное натяжение 108 Н/м | |||||||

| 0 оС | 20 оС | 40 оС | 60 оС | 80 о С | 100 оС | 120 оС | ||

| CHCl3 | 27,2 | 24,4 | 21,7 | 16,3 | 13,6 | |||

| С2H5OH | 22,3 | 20,6 | 17,3 | 15,5 | 13,4 |

[ 3. стр. 526, табл. XXIV ]

Удельная теплота парообразования (кДж/кг)

| Вещество | Удельная теплота парообразования (кДж/кг) | ||||

| 0 оС | 20 оС | 60 оС | 100 оС | ||

| CHCl3 | 271,5 | 263,1 | 247,6 | 231,3 | |

| С2H5OH | 921,8 | 913,4 | 879,9 | 812,9 | |

[ 3. стр. 541, табл. XLV ]

Равновесные составы жидкости и пара для системы хлороформ-этанол при Р = 760 мм рт. ст.

| Мольная доля хлороформа | Температура кипения смеси, оC | |||||

| в жидкости | в паре | |||||

| 78,3 | ||||||

| 7,5 | 20,3 | 74,6 | ||||

| 15,6 | 37,5 | 70,95 | ||||

| 20,4 | 45,9 | 68,85 | ||||

| 49,9 | 67,9 | |||||

| 25,5 | 53,3 | 66,9 | ||||

| 29,5 | 56,9 | 65,9 | ||||

| 38,2 | 64,5 | 63,6 | ||||

| 50,6 | 70,7 | 61,5 | ||||

| 63,3 | 75,2 | 60,15 | ||||

| 69,3 | 59,75 | |||||

| 80,7 | 82,3 | 59,25 | ||||

| 83,1 | 83,4 | 59,2 | ||||

| 89,5 | 87,2 | 59,55 | ||||

| 60,5 | ||||||

| 61,2 | ||||||

[ 3. c.288 табл. 323–324 ]

4. Технологический расчет

4.1. Расчет диаметра тарельчатой ректификационной колонны

4.1.1. Пересчет концентраций

Для расчета материального баланса необходимо перейти от мольных долей к массовым:

где хW, xF, xP – мольные концентрации низкокипящего компонента в кубовом остатке, питании, дистилляте соответственно; М – молекулярные массы.

4.1.2. Материальный баланс колонны.

Расчет материальных потоков в колонне проводится на основании уравнений материального баланса. Уравнения материального баланса колонны:

где:

F – расход исходной смеси 5 кг/c;

W – расход кубового остатка кг/c;

P – расход дистиллята кг/c;

хF – концентрация легколетучего компонента в исходной смеси;

xW – концентрация легколетучего компонента в кубовом остатке;

xP – концентрация легколетучего компонента в дистилляте;

Решая систему этих уравнений, находим расход кубового остатка и дистиллята:

4.1.3. Расчет минимального флегмового числа

Определяем по диаграмме Х–Y состав пара, равновесного к составу жидкости в исходной смеси:

Рассчитываем Rmin в соответствии с формулой:

4.1.4. Расчет условно–оптимального флегмового числа

Нагрузки ректификационной колонны по пару и жидкости (и основные геометрические размеры) определяются рабочим флегмовым числом, найдем условно–оптимальное флегмовое число исходя из минимального объема ректификационной колонны по минимальному значению произведения N×(R+1), путем построения графика N(R+1) от R.

Для этого:

1) Задаемся ординатой Вверх

2) Строим на диаграмме Х–Y рабочие линии соответствующие выбранным Вверх, вырисовываем ступени между рабочей и равновесной линиями. Считаем теоретические ступени и результаты расчетов сводим в таблицу:

| Bверх | R | N | N(R+1) |

| 0,16 | 2,438 | 12,6 | 43,460 |

| 0,15 | 2,667 | 11,7 | 42,981 |

| 0,14 | 2,929 | 10,9 | 42,965 |

|

Далее строим график зависимости N(R+1) от R из которого определяем условно–оптимальное флегмовое число: Ropt = 2,76

Расчет на компьютере дал флегмовое число Ropt = 2,742 будем использовать его в дальнейших расчетах, т.к. расчет на компьютере более точный.

4.1.5. Расчет мольной массы жидкости в верхней и нижней частях колонны.

Мольная масса исходной смеси:

Мольная масса дистиллята:

4.1.6. Расчет скорости пара и диаметра колонны

Диаметр колонны находим из уравнения расхода:

где:

G – массовый расход пара в колонне, кг/с;

d – диаметр колонны, м;

w – скорость пара в сечении колонны, м/с;

ry – плотность пара, кг/м3.

Свойства пара в верхней и в нижней части колонны будут различны, для учета этого факта расчет свойств жидкости и пара, а также основных геометрических размеров колонны будем проводить отдельно для обеих частей колонны.

Средние массовые расходы жидкости в верхней и нижней частях колонны:

Средний мольный состав пара в верхней и нижней части колонны:

Средние мольные массы пара в верхней и нижней частях колонны:

Средние массовые потоки пара в верхней и нижней частях колонны:

Скорость пара в интервале устойчивой работы ситчатых тарелок ректификационной колонны, можно определить из уравнения:

Расчет скорости пара в верхней и нижней частях колонны:

Плотности паров:

Плотности жидкостей:

Скорость пара:

Из уравнения расхода определяем диаметры верхней и нижней частей колонны:

В соответствии с действующими стандартами [1, стр.197, раздел 5.1.4] выбираем стандартный диаметр колонны: dв = 1,8 м.

Пересчитаем скорость в верхней и нижней частях колонны на реальный диаметр:

Техническая характеристика ситчатой тарелки типа ТР (ОСТ 26-666–72)

| Диаметр отверстий в тарелке, мм | d0 = 8 |

| Шаг между отверстиями, мм | t =15 |

| Свободное сечение тарелки, % | Fc = 18,8 |

| Высота переливного порога, мм | hпер = 30 |

| Ширина переливного порога, мм | b = 1050 |

| Рабочее сечение тарелки, м2 | Sт = 2,294 |

Скорость пара в рабочем сечении тарелки:

4.2. Определение действительного числа тарелок и высоты колонны

Расчет высоты светлого слоя жидкости и паросодержания барботажного слоя.

Расчет вязкости жидкости:

Высота светлого слоя жидкости:

Паросодержание барботажного слоя: