Классификация железоуглеродистых сплавов. По содержанию углерода делятся на:

По содержанию углерода делятся на:

1. Техническое железо (до 0,02 % С)

2. Стали (от 0,02 до 2,14 % С):

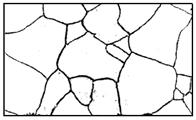

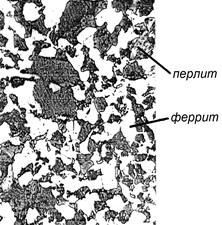

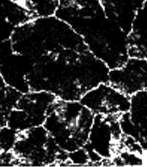

| а) доэвтектоидные от 0,2 до 0,8 % С | б) эвтектоидная = 0,8 % С | в) заэвтектоидные от 0,8 до 2,14 % С |

|  только перлит (механическая смесь из кристаллов феррита и цементита) только перлит (механическая смесь из кристаллов феррита и цементита) |  перлит (темный фон) + цементит вторичный в виде цементитной сетки перлит (темный фон) + цементит вторичный в виде цементитной сетки |

| ×800 | ×10 000 | ×800 |

3. Чугуны (от 2.14 до 6.67 % С):

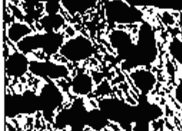

| а) доэвтектические от 2,14 до 4,3 % С | б) эвтектический = 4,3 % С | в) заэвтектические от 4,3 до 6,67 % С |

перлит (темный фон) + ледебурит (пестрый фон) перлит (темный фон) + ледебурит (пестрый фон) |  только ледебурит (механическая смесь перлита и цементита) только ледебурит (механическая смесь перлита и цементита) |  цементит первичный (белые кристаллы) + ледебурит (пестрый фон) цементит первичный (белые кристаллы) + ледебурит (пестрый фон) |

| ×300 | ×300 | ×300 |

Маркировка и получение чугунов

Классификация чугунов:

1) по состоянию углерода

– белый чугун – весь углерод в связанном состоянии в виде химического соединения Fe3C (цементита); получается при относительно быстром охлаждении расплава; не маркируется, так как в «чистом виде» в машиностроении не используется ввиду очень высокой хрупкости;

– серый чугун – практически весь углерод или большая часть углерода находится в свободном состоянии в виде графита, в связанном состоянии (в форме цементита) углерода содержится не более 0,8 %; получается при относительно медленном охлаждении; маркируется в зависимости от формы графитовых включений.

2) по форме графитовых включений

– серый (а); получается при замедленном охлаждении; форма графита – пластинчатая; маркируется СЧ10, где цифра обозначает предел прочности при растяжении, т.е. σВ≈10 кг/мм2.

– ковкий (б); получается при отжиге белого чугуна; форма графита – хлопьевидная; маркируется КЧ35-10, где цифры обозначают: первая – предел прочности при растяжении (σВ≈35 кг/мм2), а вторая – относительное удлинение (δ≈10 %);

– высокопрочный (в); получается при модифицировании расплава перед разливкой; форма графита – шаровидная; маркируется ВЧ60-2, где цифры обозначают: первая – предел прочности при растяжении (σВ≈60 кг/мм2), а вторая – относительное удлинение (δ≈2 %)

|  |  |

| а | б | в |

Влияние формы графитных включений на свойства чугунов: графит имеет низкую механическую прочность. Места его залегания можно рассматривать как внутренние надрезы, нарушения сплошности. Следовательно, наиболее неблагоприятной является пластинчатая форма включений, а наиболее благоприятной - шаровидная. Отсюда следует, что чугун с пластинчатым графитом обладает меньшей прочностью. Чугуны с шаровидной формой графита являются самыми прочными из чугунов. Форма графита в виде хлопьев является основной причиной высоких прочностных и пластических характеристик ковкого чугуна.

3) по металлической матрице (основе)

| а) на ферритной основе | б) на феррито-перлитной основе | в) на перлитной основе |

|  |  |

| СЧ12 | СЧ18 | СЧ36 |

Влияние структуры металлической основы на свойства чугунов: прочностные свойства выше у материала с перлитной основой, ниже – с ферритной основой. Следовательно, чем больше в структуре чугуна перлита, тем выше его прочностные характеристики.