Поверхностная закалка при нагреве ТВЧ (токами высокой частоты)

Методы поверхностного упрочнения стали.

Конструкционная прочность многих деталей машин зависит от состояния материала в поверхностных слоях деталей.

Долговечность деталей, работающих в условиях изнашивания (валы, шестерни), зависит от сопротивления поверхности износу.

Разрушение деталей, работающих при изгибающих нагрузках в условиях циклических нагружений, начинается в поверхностных слоях детали. В этих случаях делают поверхностную закалку (при сохранении вязкой сердцевины), либо химико-термическую обработку (ХТО).

При поверхностной закалке нагрев только поверхности можно проводить :

- в расплавленных металлах или солях;

- пламенем ацетелено-кислородной или газовой горелки;

- в электролитах;

- лучом лазера;

- электротоком, индуцируемым в поверхностных слоях детали. Такая закалка называется индукционной или высокочастотной закалкой.

Режим поверхностной закалки: нагрев поверхностного слоя детали до температуры закалки (выше Aс3), быстрое охлаждение в закалочной среде (в воде). В результате такой обработки увеличивается твердость поверхностного слоя детали и повышается его сопротивление истиранию.

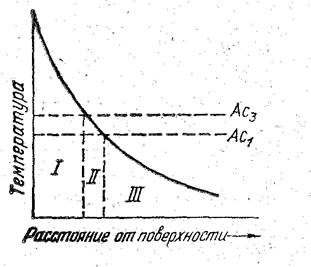

Толщина закаленного слоя определяется глубиной нагрева (рис. 9.4).

Рис. 9.4. Изменение температуры по сечению детали к моменту закалки

Участок I, нагретый выше Ас3, получает полную закалку. Участок II , нагретый между Ас1 и Ас3, получает неполную закалку. Участок III не нагревается и не получает закалки.

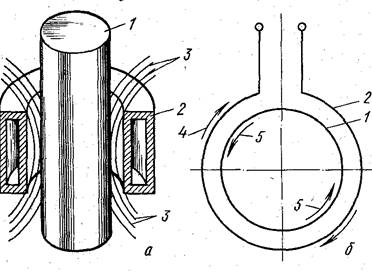

Схема индукционного нагрева для закалки токами высокой частоты (ТВЧ) представлена на рис.9.5.

Рис. 9.5.Схема индукционного нагрева: а – распределение магнитного потока в индукторе; б – напрвление токов в индукторе и детали;

1 – нагреваемая деталь; 2 – виток индуктора; 3 – магнитные силовые линии; 4 – направление тока в индукторе; 5 – направление тока в детали

Толщина закаленного слоя при поверхностной закалке определяется по формуле:

δ = 500 √ ρ / μ * f,

где ρ - удельное сопротивление детали, Ом*см;

μ - магнитная проницаемость, Гс/э;

f - частота тока, Гц.

Для нагрева детали используют специальные машинные генераторы (с частотой тока от 500 до 15 000 Гц) или ламповые генераторы (с частотой тока до 10 000 000 Гц).

Время нагрева при поверхностной закалке составляет 3-5 с. После нагрева следует охлаждение в закалочной среде (в воде).

В результате быстрого душеобразного охлаждения (закалки) получают мелкоигольчатый мартенсит с малой хрупкостью и повышенной прочностью. Для закалки ТВЧ используют углеродистые стали с содержанием углерода более 0,40 % С. Температура нагрева при ТВЧ выше, чем в обычных случаях и при такой обработке получается мелкое действительное зерно аустенита.

К преимуществам закалки ТВЧ относятся:

- высокая производительность;

- отсутствие окисления поверхности;

- мелкозернистая структура (тонкий мартенсит) в поверхностном слое;

- автоматизация процесса;

- выборочная закалка элементов детали.

Недостатками закалки ТВЧ являются высокая стоимость оборудования и применение только в крупносерийном производстве.