Композиционные материалы, или как делать кирпичи с соломой

| И пришли надзиратели сынов Израилевых и возопили к фараону, говоря: “Для чего ты так поступаешь с рабами твоими? Соломы не дают рабам твоим; а кирпичи, говорят нам, делайте. И вот рабов твоих бьют; грех народу твоему”. Но он сказал: “Праздны вы, праздны; поэтому и говорите “Пойдем, принесем жертву Господу”. Пойдите же, работайте. Соломы не дадут вам, а положенное число кирпичей давайте”. Библия. Исход. Глава 5 |

Со времен фараона, у которого были трудности с добавлением соломы в кирпичи, человек всегда использовал те или иные армированные материалы. Тем не менее особое положение как прочные материалы они заняли лишь совсем недавно.

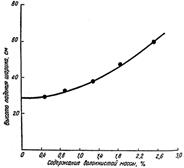

Можно сказать почти наверняка, что добавление рубленой соломы в египетские кирпичи преследовало ту же цель, к которой стремились инки и майя, добавлявшие в свою керамику растительные волокна: предупредить растрескивание глины при быстрой сушке на солнце. Египтяне не обжигали свои кирпичи, да это и не имело особого смысла, потому что вряд ли в Египте стоило опасаться дождя. Глина во влажном состоянии образует отличную податливую массу, но ее усадка при сушке очень существенна и проблема сушки глины напоминает проблему выдержки древесины. Если не сушить медленно, глина будет растрескиваться. Египетское солнце сушит блестяще, но уж очень быстро, поэтому полезно добавить немного соломы чтобы уменьшить растрескивание. Возможно, что упрочняющее влияние волокон на глину после сушки было лишь побочным эффектом. Однако даже довольно малые добавки волокна оказывают существенное влияние на прочность и вязкость сравнительно хрупких непрочных материалов. Можно привести много таких примеров. Вот один из них. Прежде у английских строителей был обычай добавлять в штукатурку стен немного волоса. Я помню даже, как в детстве один штукатур говорил мне, что для этой цели бычий волос гораздо лучше коровьего, потому что бык, конечно же, намного сильнее коровы. Я никогда не экспериментировал ни с бычьим, ни с коровьим волосом, так что собственной точки зрения на сей счет не имею. Но я добавлял сырую бумажную массу в алебастр. Великолепные результаты этой операции показаны на рис. 45.

|  |

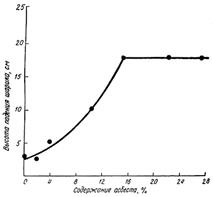

| Рис. 45. Влияние добавки волокон на ударную вязкость алебастра (испытание падающим шариком) | Рис. 46. Влияние добавки волокон на ударную вязкость фосфатного цемента (испытание падающим шариком) |

Очевидна очень резкая тенденция к увеличению ударной вязкости, даже совсем небольшие добавки волокна дают весьма ощутимое улучшение. К сожалению, добавка волокон в мокрый алебастр ведет к его быстрому загустению, иногда смесь с 2-3% волокон уже невозможно перемешать. Правда, с этим злом можно как-то бороться, выбирая другие типы цементов и уплотняя полученную смесь под прессом. На рис. 46 показано влияние асбестовых волокон на ударную вязкость фосфатного цемента (этот цемент очень похож на тот, которым пользуются зубные врачи).

Картина напоминает предыдущую с той лишь разницей, что содержание волокон в этом случае может быть большим, следовательно, возрастут и прочность, и вязкость. Во время второй мировой войны самые тяжелые потери на море приходились на центральные районы Атлантики где невозможно было обеспечить прикрытие с воздуха Покойный Джефри Пайк предложил довольно эксцентричный выход из положения: отбуксировать в Центральную Атлантику какой-нибудь айсберг чтобы использовать его в качестве базы для самолетов. Это была по-своему блестящая идея, но исследования показали что механические свойства естественного льда слишком неподходящи для ее реализации. Обычный лед очень не прочен при растяжении, трещины в нем распространяются легко (вот почему ледоколы могут зарабатывать себе на хлеб), и - что хуже всего - прочность льда очень не постоянна. Поэтому разбомбить или торпедировать айсберг не составило бы никакого труда. Но даже если бы он и не подвергся нападению, чтобы служить авиабазой он должен быть настолько большим, чтобы на его длине умещались по крайней мере две атлантические волны (во время шторма их бывает примерно 5-6 на милю) А расчеты показывали, что в этом случае он сломался бы, как балка при изгибе.

Пайк предлагал обойти эта затруднения, добавив в лед немного древесной пульпы. Ему удалось доказать, что около 2% обычной сырой бумажной массы, добавленной к воде перед замораживанием, резко улучшают свойства льда и вдобавок делают их более стабильными. Кривая прочности и вязкости льда в зависимости от добавок целлюлозного волокна очень похожа на кривые, показанные на рис. 45 и 46. Расчеты подтверждали, что в этом случае лед был бы достаточно прочным и весь проект оказался бы реальным. Предполагалось добавить древесную массу в воду и дать ей возможность естественным образом замерзнуть в заливе Ньюфаундленда. Но с этой идеей пришлось расстаться, так как возросший радиус действия самолетов и общая военная обстановка на Атлантике сделали ее ненужной. Пожалуй, в некотором смысле об этом стоит пожалеть.

Вообще говоря, хрупкие материалы становятся более вязкими и прочными при очень малых добавках волокна потому, что само присутствие волокон тормозит и отклоняет трещины со своего пути. Вероятно, все это разыгрывается на внутренних поверхностях раздела. Сейчас трудно точно сказать, как это происходит, но, по-видимому, дальнейшие исследования прольют свет на механизм процесса. В той форме, о которой мы сейчас говорили, - довольно малый процент беспорядочно ориентированных волокон в хрупкой матрице, - комбинированные материалы не пользуются сейчас особым спросом (возможно потому, что сегодня никому не нужны кирпичи солнечной сушки или мобильные айсберги). Но я совсем не удивлюсь, если подобная идея, но в другом виде войдет в моду снова. В настоящее же время бытует мода на несколько иной способ использования волокон.

Те, кто работает в области волокнистых материалов, получают всякого рода доброжелательные предложения о схемах и принципах, которые следовало бы опробовать. Почти все эти советчики не учитывают того, что, если вы хотите получить новый материал, способный конкурировать с довольно хорошими существующими материалами, необходимо в заданный объем ввести большое число волокон. А вот здесь-то и начинаются реальные трудности.

Простые системы, о которых мы сейчас говорили, содержат примерно 2% коротких волокон, добавленных в матрицу. Такая матрица на некоторой стадии находится в более или менее жидком состоянии, и, чтобы ввести в нее волокна, достаточно размешать смесь ложкой. При большом содержании волокна такая операция оказывается на практике неудобной, процесс становится неуправляемым. Суспензии длинных тонких волокон в жидкости очень напоминают растворы, содержащие длинные тонкие молекулы. Оба типа веществ имеют тенденцию к загустению, с которой трудно управиться, пока не изучишь все ее особенности. В производстве бумаги (из которой сделана и эта книга) бумажная масса, то есть суспензия древесных волокон в воде, разбавляется до концентрации ~0,5% и именно в таком виде перерабатывается, так как все операции при этом облегчаются.

Папье-маше

Если содержание волокна превышает примерно 2%, добавлять волокна к матрице становится невозможным, приходится добавлять матрицу к волокнам. При этом все, естественно, изменяется. Почти всегда волокна плотно упаковываются, например в форме бумаги или ткани, а затем пропитываются в смоле или каком-либо другом связующем материале. Оказывается, что это тоже очень старая идея, принадлежащая все тем же египтянам. Оболочки египетских мумий, имевшие весьма сложные формы, делались из папье-маше. Этот материал получается наклейкой кусков бумаги на модель с помощью клейстера или гуммиарабика. Когда клей высыхает, оболочка снимается с формы и красится. В Египте в этих случаях зачастую в дело шли папирусы. Когда археологи отпаривают их по слоям, как правило, они уже непригодны для чтения, но, тем не менее, именно этот процесс помог обнаружить небольшое, по важное направление в греческой литературе. Видимо, только так можно надеяться восстановить работы Сапфо.

Когда вышел из употребления папирус, исчезло и папье-маше. Возродилось оно, почти без всяких изменений, уже в XVIII веке. Особенно широко папье-маше из бумаги использовалось тогда во Франции для изготовления мебели. До самого последнего времени в Англии его применяли для рекламных макетов, а в войну из папье-маше делали топливные баки и другие части самолетов, Метод получения изделий из папье-маше вплоть до примерно 1945 года ничем не отличался от древнеегипетского, разве что вместо папируса использовалась бумага.

Поскольку подобные сведения могут оказаться полезными, стоит коротко рассказать, как делается папье-маше. Прежде всего из глины, пластилина или алебастра должна быть сделана необходимая модель. Модель покрывается тальком, льняным маслом или силиконовым лаком, чтобы папье-маше к ней не прилипло. Можно использовать почти любую бумагу, но лучше всего мягкую. Самый хороший клей для наших целей - водянистая смесь мездрового клея и так называемой канцелярской пасты (крахмальной). По густоте эта смесь должна напоминать гороховый суп. Когда все готово, нарвите кусочков бумаги размером примерно в ладонь и замочите их в клее, пока они не станут совсем мягкими. Затем облепите этими листочками модель, продолжая занятие до тех пор, пока не получите нужную толщину. Когда все это полностью высохнет, вид у вашего изделия может оказаться не очень презентабельным, но не огорчайтесь - египтяне, наверное, испытывали то же чувство. Дело можно поправить, если зачистить все шкуркой и покрасить. Не поскупитесь на несколько слоев масляной краски, так как именно от этого зависит защита материала от непогоды. Влагостойкость такого изделия, конечно, неважная, но она не так плоха, как можно было бы предположить, а механическая прочность на удивление высока. Не пытайтесь использовать синтетический клей, иначе ваше изделие будет хрупким, возможно из-за хорошей адгезии.

Если бы у папье-маше сопротивление воде и грибкам не было бы хуже, чем даже у натуральной древесины, этот материал применялся бы гораздо шире, так как легкие и прочные оболочечные конструкции со сложными кривыми поверхностями всегда необходимы для изготовления автобусов, лодок, панцирей, ванн, мебели, тары, топливных баков и т.д. Однако столетиями использование папье-маше было ограничено отсутствием водостойких клеев, и человек вынужден был делать тяжелые легко уязвимые и трудоемкие оболочки из металла.

Пресс-порошки

В 1906 году доктор Бейкеленд обнаружил, что между фенолом и формальдегидом может протекать химическая реакция с образованием смолы. Вначале жидкая или немного тягучая, смола может стать после нагрева твердой, довольно тугоплавкой и нерастворимой. Бейкеленд был человеком весьма предприимчивым, к тому времени он успел уже сколотить некоторое состояние на изобретении и внедрении фотобумаги типа “Велокс”, но, по-видимому, _ даже он не очень-то рассчитывал на более или менее широкое применение своей смолы. Вначале она появилась в продаже в качестве заменителя натуральных смол в лаках и глазурях. Мне говорили, что огромная компания “Бакелит” начинала свою жизнь под вывеской “Лаковая компания Даммард”, выпустив на рынок три сорта глазурей: “Даммард”, “Даммардер”, “Даммардест”.

Сама по себе затвердевшая бакелитовая смола - твердое хрупкое вещество с небольшой прочностью, очень напоминающее натуральную смолу. Ее использовали как добавку к лакам, особенно в электротехнике для изоляции. Потом обнаружилось, что она превосходно клеит древесину в фанерном производстве. Но в чистом виде для конструкционных целей она не находила применения. Поворотным пунктом послужили наблюдения Бейкеленда - он обнаружил, что если к смоле до ее затвердевания добавить волокон, то это резко меняет ее прочность.

С этого и началось использование так называемых формовочных порошков. Они представляют собой смеси частично затвердевшей смолы и коротких целлюлозных волокон применяемых обычно в виде древесной муки. Такой сухой порошок насыпают в нагретую стальную пресс-форму. Здесь порошок размягчается, и под давлением получившаяся масса затекает во все уголки формы, после чего происходит необратимое твердение. Первой серийной деталью, сделанной по этой технологии, считается ручка рычага переключения скоростей автомобиля “роллс-ройс” (1916 год).

Этот материал, получивший название бакелита, быстро приобрел популярность, так как был легким и дешевым и делал нетрудоемким изготовление деталей даже очень сложных форм. Бакелит стал настолько популярным, что одно время серьезно обсуждался проект наводнения похоронного рынка бакелитовыми гробами. Применение бакелита сдерживалось тем, что обычный технический бакелит был слабым и хрупким, поскольку в нем использовались очень короткие волокна, лишь незначительно упрочнявшие смолу. Он был хорош лишь тем, что смесь легко формовалась, и поэтому стоимость производства была небольшой.

Пресс-порошки сразу же привели к сокращению производства бирмингемовской бронзы. Следующим результатом была волна возмущений (пожалуй, бесплодных) со стороны потребителей, которым не нравились внешний вид и хрупкость нового материала. Частенько, отведя в сторону, мне шептали: “Говорят, сюда засунули опилки, чтобы сделать дешевле?” Нужно было объяснять, что без опилок было бы хуже и что в любом случае чего еще ждать при такой низкой цене. Ведь небольшие бакелитовые изделия вроде корпуса выключателя стоили три шиллинга сотня! Нужно сказать, что вскоре подобные изделия стали значительно лучше. Одной из причин этого явилась конкуренция со стороны намного более вязких термопластов, таких, как полиэтилен и нейлон.

Процесс получения изделий из пресс-порошков очень прост. Достаточно засыпать в горячую пресс-форму заранее взвешенную порцию порошка и нажать кнопку пресса. Какой бы сложной ни была форма, порошок заполнит ее, растекаясь подобно жидкости. Это очень удобный и эффективный процесс, особенно для производства небольших изделий электротехнического назначения. Например, при прессовании корпуса настенного выключателя пластичная масса должна растекаться вокруг многочисленных латунных деталей. Но, как вы уже знаете, для этого нужно использовать довольно короткие волокна, которые дают сравнительно непрочный и хрупкий материал. Ведь в смоле трещина, встретив на своем пути короткое волокно, может легко обойти его и продолжить свой путь дальше.