Ускорение процессов горения в уз поле

Звуковые и уз упругие колебания

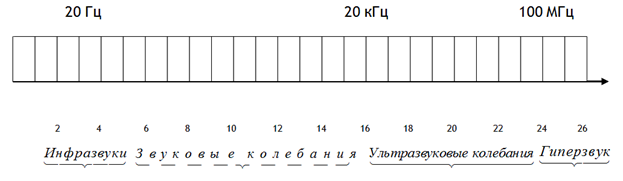

Ультразвуковые колебания соответствуют частотам от 16…20 кГц до 108 Гц, а колебания с частотой более 108 Гц получили название гиперзвуков [1]. На рисунке 1.1 показана логарифмическая шкала частот, выполненная на основе выражения lg2f = 1, 2, 3 …, n, где 1, 2, 3 …, n – номера октав.

Рисунок 1.1 - Диапазоны упругих колебаний в материальных средах

Физическая природа упругих колебаний одинакова во всем диапазоне частот. Для понимания природы упругих колебаний рассмотрим их свойства.

Форма волны - это форма волнового фронта, т.е. совокупности точек, обладающих одинаковой фазой. Колебания плоскости создают плоскую звуковую волну, если излучателем служит цилиндр, периодически сжимающийся и расширяющийся по направлению своего радиуса, то возникает цилиндрическая волна. Точечный излучатель, или пульсирующий шарик, размеры которого малы по сравнению с длиной излучаемой волны, воздает сферическую волну.

Звуковые волны подразделяются по типу волн: они могут быть продольными, поперечными, изгибными, крутильными – в зависимости от условий возбуждения и распространения. В жидкостях и газах распространяются только продольные волны, в твердых телах могут возникать также поперечные и другие из перечисленных типов волн. В продольной волне направление колебаний частиц совпадает с направлением распространения волны (Рисунок 1.2, а), поперечная волна распространяется перпендикулярно направлению колебаний частиц (Рисунок 1.2, б) [2].

a)

б)

а) движение частиц среды при распространении продольной волны; б) движение частиц среды при распространении поперечной волны.

Рисунок 1.2 – Движение частиц при распространении волны

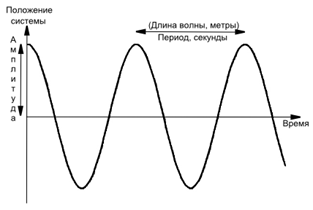

Любая волна, как колебание, распространяющееся во времени и в пространстве, может быть охарактеризована частотой, длиной волныи амплитудой (Рисунок 3) [3]. При этом длина волны λ связана с частотой f через скорость распространения волны в данном материале c: λ = c/f.

Рисунок 1.3 - Характеристики колебательного процесса

Частота – это количество колебаний, совершаемых системой в единицу времени; длина волны – это расстояние, которое проходит волна за время равное периоду колебаний T (T= 1/f ), т. е. за время, затраченное на одно колебание; амплитуда колебаний – это максимальное отклонение колебательной системы от положения равновесия.

По своей физической природе звуковые и ультразвуковые колебания ничем друг от друга не отличаются. Это упругие колебания в материальных средах. Рассмотрим, какими параметрами можно охарактеризовать волну:

Длина волныλ — это расстояние, которое проходит волна, пока частица среды совершает одно колебательное движение. Расстояние между соседними максимумами или минимумами возмущения считают длиной волны.

Амплитуда колебаний А - представляет собой максимальное смещение частицы из положения равновесия во время ее колебательного движения, вызванного возбуждением частиц среды.

Частота колебаний f — это число колебаний, совершаемых частицей среды за одну секунду. Единицей частоты является Герц (Гц). Для звуковых волн, генерируемых средой, характерен непрерывный ряд или диапазон частот. Самая низкая частота волны называется основной или собственной, а остальные являются гармониками или обертонами. Частота второй гармоники в два раза превышает собственную частоту системы. Аналогично частота третьей гармоники превышает ее в три раза и т.д.

Период колебанийТ - это время, необходимое частице для совершения одного колебательного движения. По определению время, за которое волна производит f колебаний, равно 1 секунде.

Колебание – это возвратно-поступательное движение из одного крайнего положения в другое и обратно через положение равновесия.

Фаза колебаний φ — это отношение смещения колеблющейся частицы в данный момент времени к его амплитудному значению. Если точки колебательного процесса находятся в одной фазе (их разность фаз составляет 2π), то расстояние между этими двумя точками равно одной длине волны λ.

Скорость распространения колебанийС — это расстояние, пройденное волной за одну секунду.

Рассмотрим особенности ультразвуковых колебаний:

Обычно границей начала ультразвукового диапазона частот принято считать 16...20 кГц. Следует отметить, что столь большой диапазон выбран по той причине, что для каждого человека граница ультразвука (неслышимости звука) своя. Для некоторых это 10 кГц, для других - 20 кГц, а встречаются уникумы способные воспринимать и 25 кГц.

Еще более сложная проблема с определением верхней границы ультразвукового диапазона. Возможности человеческого уха здесь не играют роли, и приходится отталкиваться от физической природы упругих колебаний, которые могут распространяться в материальной среде при условии, длина волны больше межатомных расстояний.

Длина их волны пропорциональна 1/f . λ= с /f . На основании исследований установлено существование УЗ колебаний с частотой большей, чем 100 мГц. УЗ более высокой частоты затухает настолько, что колебания поглощаются непосредственно у поверхности излучателя.

На практике используются УЗ колебания с частотой до 25 мГц [2,3]. Колебания таких высоких частот могут распространяться только в кристаллах.

Рассмотрим далее отличительные особенности ультразвуковых колебаний.

Ускорение процессов горения в уз поле

В химической технологии процессы горения имеют самые различные назначения [4]. В частности, выделим два основных процесса:

- Сжигание топлива с целью получения необходимого количества тепла для проведения химических процессов.

- Cжигание продуктов с целью получения веществ, необходимых для дальнейшей переработки.

Иногда эти процессы протекают совместно. Интенсификация процессов горения является очень важной задачей, т.к. позволяет увеличить КПД и уменьшить размеры устройств для сжигания, сэкономить топливо, увеличить выход условного продукта.

Как известно, при горении происходят следующие основные процессы:

- Прогрев частиц горючего вещества до начала испарения

- Испарение горючего вещества

- Горение, связанное с транспортированием кислорода к горючему и окисление последнего.

Два первых процесса протекают в гетерогенной системе: газ - твердое вещество, газ - жидкость (кроме горения газа). Третий процесс протекает в гомогенной газовой среде. Практически все три процесса протекают одновременно. Применение УЗ колебаний основано на турбулизации факела горения и прилегающей к нему области с помощью УЗК. При этом, возможно воздействие как на сами частицы, так и окружающую среду.

Возникновение высокочастотных турбулентных пульсаций в топочной камере под воздействием акустического поля связано с появлением поверхностных волн на плоском фронте пламени, представляющем собой своеобразную поверхность разрыва.

При горении нет предварительно подготовленной смеси, и струя горючего подается в топочную камеру, наполненную окислителем (воздухом). В этом случае отсутствует четко выраженный фронт горения, а воспламенение происходит в области соприкосновения потока горючего с окислителем. Скорость горения при этом зависит от скорости перемешивания горючего с окислителем.

Воздействие акустических колебаний резко меняет характер горения диффузионного факела. Во-первых, сильно сокращается длина «холодного» ядра, и зона воспламенения приближается к горелке; во-вторых, резко возрастает градиент температур в зоне горения; в-третьих, примерно в четыре раза увеличивается глубина выгорания топлива.

Изменение характера горения объясняется возникновением турбулентных вихрей в связи с сильным затуханием и рассеиванием акустических колебаний на границе раздела сред. Однако, для эффективного воздействия акустических колебаний на процесс горения необходимо подбирать частоту и интенсивность акустических колебаний.

Частоту акустических колебаний можно подбирать, исходя из того, что при движении струи газа воздействие акустических колебаний приводит к увеличению неустойчивости струи и появлению вихрей.

Механизм ускорения процессов заключается в том, что малые частицы колеблются в фазе и с амплитудой среды. Крупные отстают от колебаний среды и вокруг них образуются гидравлические потоки, т.е. сложные вихревые движения. Они и определяют интенсификацию процесса горения. Расчеты и опыты показывают, что для создания потоков вокруг частиц необходима интенсивность порядка 145 - 155 дБ.

УЗ устройства, вмонтированные в камеры сгорания, позволяют интенсифицировать процесс горения жидкого топлива до эффективности сжигания газообразного топлива.

УЗ аппараты и устройства для ускорения химических реакций, связанных с горением

Воздействие осуществляется либо в специальных резонансных камерах - топках, либо в топках с акустическими форсунками. Акустическая камера сгорания представляет собой емкость, в которую подается сжигаемый материал и одновременно создаются колебания. Источником УЗ колебаний служат свистки-сирены, монтируемые в стенках камеры. Воздух, питающий свистки, является одновременно и окислителем. Частота колебаний выбирается соответствующей резонансной частоте камеры.

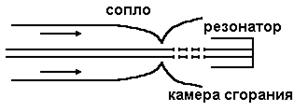

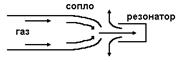

Акустические форсунки представляют собой статические сирены (Рисунок 6.8), в которые одновременно с окислителем (воздухом) в область формирования УЗ колебаний через трубку подается топливо.

Рисунок 6.8 – Статическая сирена для процессов горения

Таким образом, интенсифицируется процесс горения жидкого топлива при выплавке чугуна (f = 4 кГц, J = 150 дБ).

Количество СО в отходящих газах < 1%.

Билет

Акустическая (как правило ультразвуковая) коагуляция - процесс сближения и укрупнения взвешенных в газе или жидкости мелких твердых частиц, жидких капелек и газовых пузырьков под воздействием акустических колебаний. При коагуляции уменьшается дисперсность сред, оцениваемая по общей поверхности частиц в единице объема, и число частиц дисперсной системы. В результате коагуляции происходит осаждение взвешенных частиц в газе или жидкости твердых частиц и капелек.В аэрозолях мелкие частицы подвергаются воздействию гравитационного поля, участвуют в броуновском движении, увлекаются конвективными и гидродинамическими течениями. При наложении ультразвукового поля возникают дополнительные силы, способствующие коагуляции: взвешенная в газе или жидкости частица вовлекается в колебательное движение, на нее действует давление звукового излучения, вызывая ее дрейф, она увлекается акустическими течениями и т.д.Кинетика процесса коагуляции аэрозолей характеризуется формулой:

n=n0ekr

где n - концентрация частиц за время облучения;

n0 - концентрация частиц в начальный момент облучения (t = 0);

k - коэффициент коагуляции, зависящий от свойств аэрозоля и параметров ультразвукового поля.

Билет

А) Классификация ультразвуковых преобразователей

1. Аэродинамические преобразователи обеспечивают преобразование энергии потока газа в ультразвуковые колебания газовой среды.

По характеру преобразования энергии потока газа аэродинамические преобразователи делятся на:

а) статические сирены или газоструйные излучатели; б) динамические сирены

Газоструйные излучатели - это генераторы звуковых и ультразвуковых колебаний, не имеющие движущихся частей, источником энергии служит кинетическая энергия движения газовой струи. Динамические сирены представляют собой газоструйные излучатели с возможностью периодического открывания и закрывания отверстий резонаторов за счет вращения роторного устройства.

Аэродинамические преобразователи обеспечивают возбуждение УЗ колебаний в газовых средах и могут быть использованы для ускорения процессов в газовых средах. Рабочие частоты аэродинамических преобразователей не превышают 20… 50 кГц

Гидродинамические излучатели обеспечивают преобразование энергии струи жидкости в энергию ультразвуковых колебаний. Их действие основано на генерировании ультразвуковых колебаний в жидкой среде, при взаимодействии вытекающей из сопла струи с препятствием определённой формы и размеров, либо при принудительном периодическом прерывании струи. Действие газоструйных излучателей основано на вихреобразовании, резонансе, автоколебаниях и других физических эффектах [7].

В зависимости от характера преобразования энергии гидродинамические излучатели делятся на:

а) пластинчатые излучатели

б) клапанные

в) вихревые

г) пульсационные

д) роторные (Рисунок 2.2, б)

Рабочие частоты гидродинамических излучателей не превышают 20 кГц.

Электромеханические преобразователи – низкочастотные вибраторы, обеспечивающие воздействие с большой амплитудой на объекты большой массы.

Электромеханические преобразователи делятся на:

1) электромагнитные, с подвижным железным якорем, основанные на преобразовании энергии электрического тока в магнитном поле (Рисунок 2.3);

2) электродинамические излучатели – основанные на преобразовании энергии электрического тока в магнитном поле;

3) механические вибраторы – основаны на преобразование механической энергии одного вида (энергии вращения кривошипно-шатунных механизмов) в продольные колебания.

Акустические волны в электромеханическом преобразователе создаются в результате колебаний механической системы в жидкости.

Основным недостатком преобразователей такого типа является невозможность работы на частотах выше 1 кГц, так как при повышении частоты резко возрастают электрические потери на вихревые токи и гистерезис.

Импульсные источники.

Действие таких источников основано на преобразовании различных видов энергии для создания коротких широкополосных сигналов. Различаются:

1) взрывные – обеспечивающие преобразование энергии взрыва в звуковые колебания;

2) ударные – преобразующие энергию механического удара;

3) тепловые – основанные на тепловом ударе;

4) электроразрядные – преобразующие энергию электрического разряда в жидкости;

5) импульсные электродинамические.

5. Магнитострикционные преобразователи - обеспечивают преобразование энергии магнитного поля в механические колебания УЗ частоты.

Используются для возбуждения колебаний в жидких и твердых телах

рабочие частоты импульсных источников до 100 кГц. Основным недостатком является необходимость водяного охлаждения, поскольку магнитострикционные материалы характеризуются низкой температурой Кюри, температурой потери магнито-стрикционных свойств материалом [4].

6. Пьезоэлектрические преобразователи

обеспечивают преобразование энергии электрического поля в механические колебания УЗ частоты. Используются для формирования УЗК в жидких, твердых и газообразных ве-ществах. Рабочие частоты от 20 кГц до 1000 кГц.

Этот вид преобразователей получил наибольшее распространение, практически вытеснив из практики все остальные преобразователи. Поэтому основное внимание при рассмотрении вопроса об источниках ультразвуковых колебаний мы посвятим преобразователям, основанным на использовании пьезоэлектрического эффекта

Б) Ультразвуковая сушка - удаление влаги из материала под влиянием интенсивных акустических колебаний. В значительной мере эффективность ультразвуковой сушки связана с ускорением процессов теплообмена в ультразвуковом поле. При этом высушиваемый материал подвергается со стороны газовой среды воздействию ультразвукового поля с уровнем интенсивности і 145 дБ, создаваемого обычно газоструйными излучателями.

Механизм воздействия упругих волн на влагу зависит от агрегатного состояния материала, его влажности, размера частиц высушиваемого материала, типа связи влаги с ним и характеристик акустического поля.

При очень высокой влажности (влагосодержании) капиллярно-пористых материалов (200-500%) имеет место чисто механическое удаление влаги, которое сводится к своеобразному "вытряхиванию" жидкости из капилляров. Это происходит вследствие дробления капель при возникновении у поверхности материала сильных акустических потоков и появления капиллярных волн. В известной степени эти процессы аналогичны процессам, протекающим при ультразвуковом распылении, с той разницей, что в последнем случае энергия ультразвуковых колебаний подводится со стороны жидкости. Механическое воздействие зависит от интенсивности акустической волны, сильно возрастая при увеличении ее уровня выше 165 дБ и ослабевает с появлением частоты; наиболее сильно оно проявляется в пучностях скорости стоячей волны, где акустические потоки максимальны.

При умеренной влажности капиллярно-пористого материала (10-70%) воздействие акустических колебаний на процесс сушки проявляется с высокой и малой степенью интенсификации на первой и второй стадии, соответственно.

Билет

А) Ультразвуковая обработка твердых и хрупких материалов заключается в скалывании мельчайших частиц (микросколов) обрабатываемого материала вследствие ударов зерен абразива либо непосредственно торца, колеблющегося с ультразвуковой частотой инструмента по поверхности изделия.

Ультразвуковая абразивная размерная обработка твердых и хрупких материалов применяется для резки по прямой линии или по контуру, для получения сквозных и глухих отверстий с сечением любой заданной конфигурации, для получения объемных изображений, для гравировки.

Ультразвуковая размерная обработка твердых и хрупких материалов

• не вызывает изменений структуры и свойств поверхностного слоя обрабатываемого изделия, характерных для других видов обработки, например, шлифования, электроэрозионной обработки и других;

• позволяет производить объемную выборку материала сложной конфигурации и высокой степени чистоты поверхности, что не возможно получить другими способами;

• дает возможность гибкого управления процессом;

• позволяет отказаться от дорогих режущих, например, алмазных, инструментов, что снижает себестоимость продукции;

• реализуется на достаточно простых, как правило, автоматизированных машинах, не требующих для обслуживания высококвалифицированного персонала.

Наиболее эффективна ультразвуковая абразивная размерная обработка при обработке стекла, керамики, ферритов, германия, кремния, цветных поделочных камней. Значительно хуже обрабатываются твердые сплавы и закалённые стали. Производительность обработки снижается с увеличением вязкости и твердости обрабатываемого материала.

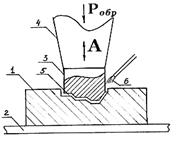

Схема ультразвуковой размерной обработки приведена на рисунке. Обрабатываемая деталь (1) устанавливается на технологическом столе (2) напротив торца инструмента (3), закрепленного на концентраторе (4) колебательной системы. В технологическую зону (5) между инструментом и обрабатываемой поверхностью детали подается абразивная суспензия (6) из свободных абразивных зерен, взвешенных в жидкости. Инструмент поджимают к детали с усилием Робр и вводят в него ультразвуковые колебания с амплитудой A. Инструмент ударяет по зернам абразива, которые в свою очередь наносят удары по обрабатываемой поверхности. Механическое направленное разрушение обрабатываемого материала происходит под воздействием ударов абразивных зерен в осевом направлении, находящихся между поверхностями материала заготовки и инструмента, прижатыми с определённым усилием. Большое количество одновременно ударяющих абразивных зёрен и высокая частота повторяющихся ударов позволяют более прочным и твёрдым зёрнам абразива производить направленное разрушение - скалывание, менее прочного и более хрупкого материала заготовки. С течением времени на изделии остаётся отпечаток, зеркально повторяющий изображение торца инструмента.( Рис. 1. Схема ультразвуковой размерной обработки. 1 - обрабатываемая деталь, 2 - технологический стол, 3 - торец инструмента, 4 - концентратор, 5 - технологическая зона, 6 - абразивная суспензия.)

Схема ультразвуковой размерной обработки приведена на рисунке. Обрабатываемая деталь (1) устанавливается на технологическом столе (2) напротив торца инструмента (3), закрепленного на концентраторе (4) колебательной системы. В технологическую зону (5) между инструментом и обрабатываемой поверхностью детали подается абразивная суспензия (6) из свободных абразивных зерен, взвешенных в жидкости. Инструмент поджимают к детали с усилием Робр и вводят в него ультразвуковые колебания с амплитудой A. Инструмент ударяет по зернам абразива, которые в свою очередь наносят удары по обрабатываемой поверхности. Механическое направленное разрушение обрабатываемого материала происходит под воздействием ударов абразивных зерен в осевом направлении, находящихся между поверхностями материала заготовки и инструмента, прижатыми с определённым усилием. Большое количество одновременно ударяющих абразивных зёрен и высокая частота повторяющихся ударов позволяют более прочным и твёрдым зёрнам абразива производить направленное разрушение - скалывание, менее прочного и более хрупкого материала заготовки. С течением времени на изделии остаётся отпечаток, зеркально повторяющий изображение торца инструмента.( Рис. 1. Схема ультразвуковой размерной обработки. 1 - обрабатываемая деталь, 2 - технологический стол, 3 - торец инструмента, 4 - концентратор, 5 - технологическая зона, 6 - абразивная суспензия.)

Б)Работа пьезопреобразователя основана на обратном пьезоэлектрическом эффекте, а именно на преобразовании электрической энергии в механическую. Пьезоэлектрический эффект (как прямой, так и обратный) возникает из-за связи между электрическими и механическими свойствами материала, обычно – кристаллического. Когда к пьезоэлектрику прикладывается механическое напряжение, он поляризуется в указанном направлении, и между его гранями появляется электрическая разность потенциалов. Величина механического напряжения, приложенного к кристаллу, прямо связана с величиной его деформации, а, следовательно, и с разностью потенциалов между его гранями. Если к пьезоэлектрику прикладывается электрический потенциал, то поляризация пьезоэлектрика во внешнем электрическом поле порождает изменение его размеров и механическое воздействие на окружение. Таким образом, подача электрического напряжения приводит к расширению (либо сжатию) пьезопреобразователя, что и является сутью его работы.

Пьезопреобразователь является одним из вариантов электродвигателя. К достоинствам пьезопреобразователя относятся его простота – как в изготовлении, так и в использовании. К недостаткам – малые величины сдвига. В ряде случаев, необходимо учитывать влияние в таких устройствах прямого пьезо-эффекта – преобразование деформаций кристалла, вызванных внешними силами, в напряжение.

Для того, чтобы увеличить создаваемые пьезопреобразователем силы и смещения, используются более сложные конструкции. Базовые типы пьезоэлектрических структур включают в себя трубки, униморфы и биморфы.

Пьезотрубки являются полезными приборами для точного управления положением объекта в пространстве. Секционируя поверхность трубки на четыре области и соединяя их и концы трубки с электродами, можно прикладывать напряжение к трубке в различных направлениях. Прикладывая напряжение поперек трубки можно контролировать положение ее конца в двух направлениях, тогда как прикладывая напряжение вдоль трубки можно управлять положением ее конца вдоль третьей координаты.

Поскольку сила и смещение, порожденные чистым пьезоэлектрическим материалом, относительно малы, был разработан метод для усиления пьезоэлектрического эффекта. Один подход (известный как униморф) заключается в нанесении тонкой пленки пьезоэлектрика на слой неактивного материала. Когда пьезоэлемент растягивается или сжимается, вся конструкция изгибается.

Комбинируя несколько пьезоэлементов, можно еще больше увеличить перемещение. Например, удлиняющиеся, сгибающиеся или скручивающиеся элементы могут быть сконструированы нанесением двух слоев пьезоэлектрического материала один на другой с контролем направления поляризации и приложенного напряжения так, что когда один слой сжимается, другой расширяется.

Билет

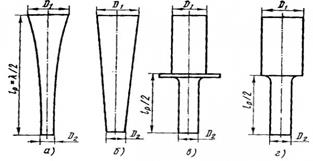

А)Для передачи ультразвуковых колебаний от преобразователя на рабочий инструмент или в рабочую среду в ультразвуковых установках применяют концентраторы и волноводы; последние имеют постоянную площадь поперечного сечения и цилиндрическую форму.

Волноводы применяют, когда нет необходимости в усилении амплитуды колебаний преобразователя. Концентраторы являются трансформаторами скорости; они имеют переменную площадь поперечного сечения чаще цилиндрической формы. Благодаря такому сечению они преобразуют ультразвуковые колебания малой амплитуды, сообщаемые преобразователем и сосредоточенные на его входном торце, в колебания большей амплитуды выходного торца. Последние сообщаются рабочему органу (инструменту) ультразвуковой установки. Усиление амплитуды происходит из-за разницы площадей входного и выходного торцов концентратора — площадь первого (входного) торца концентратора всегда больше площади второго.

Волноводы и концентраторы должны быть резонансными, т. е. их длина должна быть кратна целому числу полуволн (λ/2). При этом условии создаются наилучшие возможности для согласования их с источником питания, колебательной системой в целом и присоединяемой к ним массой (рабочим инструментом).

В ультразвуковых технологических установках наибольшее применение имеют концентраторы экспоненциальной (рис. 14, а), конической (рис. 14, б) и ступенчатой форм. Последние выполняют с фланцем (рис. 14, в) или без него (рис. 14, г). Встречаются и конические концентраторы с фланцем (например, в преобразователе типа ПМС-15А-18), а также комбинированные концентраторы, у которых ступени выполняют разной формы.

Б) Процессы в химии

Под действием ультразвуковой кавитации ускоряются реакции механохимического происхождения, имевшие место в озвучиваемой среде до воздействия ультразвука.

Одновременно инициируются специфические звукохимические реакции, которые без ультразвука не могут быть осуществлены и в основе которых лежит механизм разрыва химических связей. Таким образом, возникновение кавитации может привести к началу химической реакции. Особенно это заметно в воде и других полярных растворителях.

Что позволяют звукохимические реакции в процессе кавитации в жидкости?

1. Изменить пространственную ориентацию, свойства молекул;

2. Деформировать, рвать межмолекулярные цепочки на отдельные фрагменты;

В этом отношении звукохимические явления являются одним из видов механохимических реакций.

Как проявляются механохимические реакции?

1. Как проявление механохимических реакций в среде могут наблюдаться люминисценция, эрозия, появление активных радикалов, диссоциирование молекул.

2. Очень часто наблюдается появление надперикисей, перикисей водорода, ионов азотной и азотистой кислот, комплексов типа: (Н2О∙О2)(ОН∙О2), гидротированных электронов.

3. Образуемые вещества могут дать начало звукохимическим реакциям в парогазовой среде кавитационной области или даже в жидко среде, тогда образуемые продукты диффундируют в жидкость и там вступают в реакции

4. Под действием УЗ ускоряются реакции механохимического происхождения, имевшие место в неозвученной среде.

5. Одновременно инициируются специфические реакции, которые без УЗ не могут быть осуществлены, и в основе которых лежит механизм разрыва химических связей.

Таким образом, возникновение кавитации приводит к началу химической реакции. Особенно это проявляется в воде и полярных растворителях.

Основным типом протекающих здесь реакций являются окислительно-восстановительные реакции (Таблица 3.1).

Таблица 3.1 Окислительно-восстановительные реакции при ультразвуковом воздействииВещества, присутствующие в озвучиваемом растворе Влияние природы газа на скорость реакции (в порядке убывания) Основные продукты реакции после озвучивания

Окислительно-восстановительные реакции в жидкости

В фазе захлопывания пузырька происходит электронный пробой. При наличии в парогазовой кавитационной смеси газов СН4, NH3, H2 и водяного пара может образоваться более 20 простых и сложных органических веществ, в том числе глицин, аланин, N-метилаланин, р-аланин, мочевина, N-метил-мочевина и кислоты — гликолевая, молочная, янтарная, аспарагиновая, глютаминовая, иминодиуксусная, муравьиная, пропионовая, ot-оксимасляная и др.

Все химические реакции начинаются с определенного порога, совпадающего с началом кавитации. Первоначально выход продуктов реакции пропорционален удельной мощности и времени озвучивания. После превышения некоторого значения интенсивности скорость звукохимической реакции резко уменьшается. Это объясняется тем, что при высоких интенсивностях ультразвука растет максимальный размер пузырьков и они не успевают захлопнуться за полупериод волны.

Билет

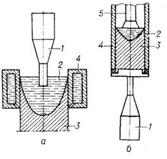

а) - процесс кристаллизации под действием УЗ-колсбаний, изменяющих условия зарождения и роста кристаллов и позволяющих получать измельчённую структуру поликристалла с улучшенными физ.-механич. свойствами. УЗ оказывает влияние на кристаллизацию почти всех веществ, однако наиб. практич. применение К. у. получила при произ-ве слитков и фасонных отливок из металлов и сплавов.

Механизм К. у. зависит от интенсивности УЗ, условий его введения в кристаллизующийся расплав, чистоты жидкого металла по твёрдым примесям и т. д.; в частности, он связан с интенсификацией тепломассообмена в УЗ-поле. При введении УЗ-колебаний высокой интенсивности непосредственно в жидкую часть слитка (рис., а) возникает возможность активного воздействия на расплав в предкристаллизац. период. Поглощение акустич. энергии, интенсивное развитие кавитации и акустических течений в расплаве приводят к дополнит. нагреву жидкой фазы на 10-15 °С и активации (смачиванию) нерастворимых примесей, в обычных условиях не участвующих в процессе К. у. Перегрев расплава устраняет возможность объёмной К. у. и переносит зону зарождения и роста кристаллов непосредственно к фронту К. у., где активация примесей создаёт избыток активных центров кристаллизации. Такое изменение условий зарождения и роста кристаллов позволяет при непрерывном литье лёгких сплавов сформировать сверхтонкую (измельчённую) структуру - т. н. нeдендритную. Полученная структура не имеет дендритного строения, и каждое её зерно по размеру равно дендритной ячейке слитка, отлитого в тех же условиях, но без применения УЗ. Слитки на основе алюминия с недендритной структурой отличаются тонким строением границ зёрен, повышенной плотностью, малым содержанием водорода, следствием чего являются высокая технологич. пластичность. Изделия, изготовленные из таких слитков деформированием, наследуют измельчённую структуру и улучшенные физ.-механич. свойства (пластичность, вязкость разрушения и т. п.)

Принципиальные схемы введения ультразвука в расплав: а - при кристаллизации лёгких сплавов методом непрерывного литья; б - при вакуумно-дуговом переплаве тугоплавких металлов; 1 - источник ультразвука; 2 - жидкая часть слитка; 3- слиток (отливка); 4 - кристаллизатор (форма); 5 - расходуемый электрод.

Принципиальные схемы введения ультразвука в расплав: а - при кристаллизации лёгких сплавов методом непрерывного литья; б - при вакуумно-дуговом переплаве тугоплавких металлов; 1 - источник ультразвука; 2 - жидкая часть слитка; 3- слиток (отливка); 4 - кристаллизатор (форма); 5 - расходуемый электрод.

Если УЗ высокой интенсивности вводится в расплав через затвердевшую часть слитка (рис., б), кавитац. воздействие на фронт К. у. вызывает обламывание ветвей растущих дендритных кристаллов и вынос обломков твёрдой фазы акустич. потоками в объём жидкой части слитка, увеличивая тем самым число центров К. у. и вызывая переохлаждение расплава. При этом измельчение литого зерна, как правило, сопровождается укрупнением дендритных веточек.

Билет

А)УЗ кавитация - основной инициатор физико-химических процессов, возникающих в жидкости под действием УЗ. Она реализуется за счет трансформации низкой плотности энергии УЗ в высокую плотность энергии вблизи и внутри газового пузырька.

Кавитация — образование в жидкости пульсирующих пузырьков (каверн, полостей), заполненных паром, газом или их смесью. В ультразвуковой волне во время полупериодов разрежения возникают кавитационные пузырьки, которые резко захлопываются после перехода в область повышенного давления, порождая сильные гидродинамические возмущения в жидкости, интенсивное излучение акустических волн. При этом, в жидкости происходит разрушение поверхностей твёрдых тел, граничащих с кавитирующей жидкостью.

Как происходит процесс образования кавитации в жидкости? Рассмотрим возникновение эффекта и протекание по стадиям:

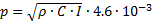

1.Действуем на жидкость УЗ колебаниями малой интенсивности. Как известно, УЗ волна, проходя через жидкость, создает зоны сжатия и зоны разряжения, меняющиеся местами в каждый полупериод волны. Возникающее при этом знакопеременное давление можно подсчитать по формуле:

P=

где С - скорость распространения УЗ [м/с], I - интенсивность УЗ [Вт/см2]

2. Увеличиваем интенсивность до 1 Вт/см2 . Появится нарушение однородности жидкости. Что же происходит? В фазу разряжения (пониженного давления) в наиболее слабых местах начинается выделение растворенных газов с образованием одного долгоживущего пузырька.

При этом, образующийся пузырек стабилизируется монослоем органических веществ и линейно колеблется с частотой УЗ относительно своего равновесного R. Очевидно, что максимальная амплитуда А у резонансных для данной частоты f пузырьков.

3. Дальнейшее повышение интенсивновсти до 1,5 Вт/см2 приводит к нарушению линейности колебаний стенок пузырьков. Начинается стадия стабильной кавитации. Пузырек сам становится источником УЗ колебаний: гармоник, с частотой n/f, субгармоник, с частотами n/f. На его поверхности возникают волны, микротоки, электрические разряды.

4. Четвертая стадия называется стадией нестабильной кавитации. Возникает при дальнейшем увеличении интенсивности I > 2,5 Вт/см2. Она характеризуется образованием быстрорастущих парогазовых пузырьков, которые в фазу сжатия мгновенно сокращаются в объеме и схлапываются, т.е. наступает коллапс.

Для разных жидкостей, значения давления, при котором образуется кавитация, находится в пределах от 1,0 до 3,9 атм.

5. Что происходит далее, когда газовый пузырек захлопывается

а) На месте исчезнувшего пузырька образуется ударная волна

б) Если пузырек при сжатии имел линзообразную форму, между сближающимися стенками возникает микроточечный электрический разряд высокого напряжения (десятки миллионов вольт).

В результате развития в среде всех стадий кавитационного процесса возникает сложная гидродинамическая обстановка, влияющая на структуру жидкости. Чем она обусловлена?

1. Осцилирующие пузырьки - образуют волны давления P в среде.

2. Захлопывающиеся области образуют ударные волны.

3. Существует общее акустическое давление УЗ волны.

Накладываясь друг на друга, на пузырьки газа, и твердые частицы, эти факторы в объеме образуют неоднородность давлений Р, что порождает быстрые микропотоки и общие течения.

Обобщенно физические и химические эффекты, имеющие место при пульсациях каждого рассмотренного вида парогазовых пузырьков, представлены на рисунке 3.2. Наибольший вклад в многообразие эффектов, показанных на рисунке 3.2, вносят именно захлопывающиеся кавитационные пузырьки [19].

Следовательно, при реализации технологических процессов, интенсифицируемых УЗ колебаниями, необходимо создавать условия возникновения именно захлопывающихся кавитационных пузырьков. При этом существует понятие оптимального времени захлопывания кавитационного пузырька.

Таким образом, в жидкости возникают такие физико-химические явления, как акустическая кавитация, интенсивное перемешивание, переменное движение частиц, интенсификация массообменных процессов. Сопутствующими факторами здесь являются эффекты диспергирования в системе твердое тело - жидкость, жидкость — жидкость (получение суспензий, эмульсий, селективное разрушение клеток и микроорганизмов в суспензиях), расслоение по относительной массе и размеру взвешенных в жидкой среде твердых частиц, коагуляция.

Воздействие УЗ с частотой 20-100 кГц характеризуется разделением молекул и ионов с различной массой, искажением формы волны, появлением переменного электрического поля, капиллярно-

акустическим и тепловым эффектами, активацией диффузии.

акустическим и тепловым эффектами, активацией диффузии.

Рисунок 3.2 – Эффекты кавитации

Здесь проявляются сопутствующие эффекты, влияющие на процессы экстракции из лекарственного, растительного и животного сырья, наблюдается усиление процессов гиперфильтрации, проницаемости клеточных мембран, становятся возможными стерилизация термолабильных веществ, фонофорез, получение концентрированных ингаляционных аэрозолей.

При использовании высокочастотного ультразвукового диапазона частот (более 100 кГц) могут возникнуть изменения в структуре веществ, воздействие на клеточном и субклеточном уровне.

Б)Ультразвуковое диспергирование - тонкое размельчение твердых веществ или жидкостей, переход веществ в дисперсное состояние с образованием золя под действием ультразвуковых колебаний. Обычно термином диспергирование обозначается размельчение твердых тел в жидкой среде.

Ультразвуковое диспергирование позволяет получать высокодисперсные (средний размер частиц - микроны и доли микрон), однородные и химически чистые смеси (суспензии) твердых частиц в жидкостях. Диспергирование суспензий осуществляется при воздействии ультразвука на агрегаты твердых частиц, связанных между собой силами слипания, спекания или спайности. При ультразвуковом диспергировании суспензий дисперсность продукта увеличивается на несколько порядков по сравнению с традиционным механическим измельчением.

8 билет 1 вопрос:

1.Интенсификация гетерогенных процессов протекающих в системах ж-ж, ж-тв.

Современные технологии наиболее часто основываются на реализации гетерогенных процессов, протекающих между двумя или несколькими неоднородными средами в системах жидкость – жидкость и жидкость – твердое тело [19]. Это процессы массообмена, процессы диспергирования, разделения жидкостей и суспензий, кристаллизации, предотвращения накипеобразования на поверхностях теплообменных аппаратов и трубопроводов, полимеризации и деполимеризации и т.д., а также различные химические и электрохимические реакции. Скорость протекания большинства гетерогенных процессов в обычных условиях очень мала и определяется величиной поверхности соприкосновения реагирующих компонентов (рисунок 3.1).

Рисунок 3.1 – Механизмы ускорения процессов в гетерогенных средах

УЗ колебания обеспечивают сверхтонкое диспергирование (не реализуемое другими способами), увеличивая межфазную поверхность реагирующих элементов. Таков один из механизмов интенсификации процессов в жидких средах. Возникающая под действием колебаний в жидкости кавитация и сопровождающие ее мощнейшие микропотоки, звуковое давление и звуковой ветер воздействуют на пограничный слой и «смывают» его. Таким образом, устраняется сопротивление переносу реагирующих веществ и интенсифицируется технологический процесс.

Наиболее интересными из гетерогенных процессов являются процессы УЗ эмульгирования (диспергирование жидкостей в жидкостях) и диспергирования (получения тонкодисперсных суспензий). Эти процессы связаны с увеличением поверхности взаимодействия и поэтому лежат в основе интенсификации множества других процессов.

Высокая эффективность ультразвуковых технологий в жидких средах обусловлена следующими причинами:

1. Условия ввода УЗ колебаний из колебательных систем с помощью металлических рабочих инструментов в жидкости наиболее благоприятные, по сравнению с введением УЗ колебаний, например, в газовые среды. Обусловлено это тем, что удельное волновое сопротивление жидких сред значительно (для воды в 3500 раз) больше, чем у газов и поэтому, большая мощность излучается из колебательной системы в жидкость при одинаковой амплитуде колебаний инструмента колебательной системы [10].

2. В жидких средах возникает и протекает специфический физический процесс – ультразвуковая кавитация, обеспечивающий максимальные энергетические воздействия, как на сами жидкости, так и на твердые тела в жидкостях [19]. Аналогичного по эффективности воздействия физического процесса нет в твердых телах и газовых средах.

3. Ультразвуковая кавитация порождает большое количество эффектов второго порядка, которые, в свою очередь, также обеспечивают интенсификацию протекающих технологических процессов.

Эти обстоятельства привели к тому, что ультразвуковое воздействие получило наиболее широкое распространение при реализации технологических процессов, связанных с жидким состоянием реагентов. В следующих подразделах рассмотрены примеры и особенности реализации процессов, ускоряемых под воздействием ультразвуковых колебаний в жидких средах.

Б) Кавитация — образование в жидкости пульсирующих пузырьков (каверн, полостей), заполненных паром, газом или их смесью. Во многих литературных источниках описываются процессы, протекающие в кавитационных пузырьках. Общая картина образования кавитационного пузырька представляется в следующем виде. В фазе разрежения акустической волны в жидкости образуется разрыв в виде полости, которая заполняется насыщенным паром данной жидкости. В фазе сжатия под действием повышенного давления и сил поверхностного натяжения полость захлопывается, а пар конденсируется на границе раздела фаз. Через стены полости в нее диффундирует растворенный в жидкости газ, который затем подвергается сильному адиабатическому сжатию. В момент схлопывания, давление и температура газа достигают значительных величин (по некоторым данным до 100 МПа и 10000оС). После схлопывания полости в окружающей жидкости распространяется сферическая ударная волна, быстро затухающая в пространстве.

Билет

А) Образование звукохимических процессов открыто более 60 лет назад, однако до сих пор нет единого мнения о природе первичного акта звукохимического процесса. Однако, основные факторы, влияющие на скорость таких реакций, установлены точно [19,20] :

1. Интенсивность УЗ энергии, приходящей на единицу площади излучателя в озвучиваемой среде.

2. Все реакции начинаются с определенного порога интенсивности УЗ колебаний и этот порог всегда совпадает с началом кавитации.

3. При превышении определенного порога интенсивности скорость реакций резко убывает.

4. На низких частотах кавитация начинается при меньших интенсивностях и, соответственно, реакции протекают при меньших интенсивностях.

5. Скорость химической реакции (Рисунок 3.3) ω0 определяется скоростью образования и расходования радикалов R.

формула

где Fr - начальный выход радикалов , ηxa - химическая активность КПД, Е - звуковая энергия, поглощенная в объеме V за время τ, Nа - число Авогадро,

δ2 - частный дифференциал второго порядка от Е по V, частный дифференциал от Е (по V и δ).

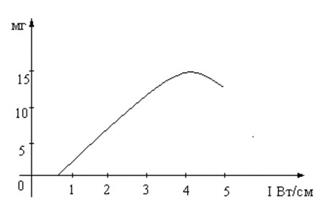

В качестве примера, на рисунке 3.3 приведена зависимость скорости образования йода из йодида калия от интенсивности УЗ при озвучивании в течение 20 минут.

Зависимость скорости реакций от интенсивности

Рисунок 3.3 – Зависимость скорости реакций от интенсивности

Из практики известно, что схлопывание одного кавитационного пузырька приводит к образованию от 10000 до 100000 пар радикалов [20].

Это много больше, чем образуется при ионизирующих излучениях или при фотолизе.

6. Влияние УЗ колебаний различных частот на скорость реакций.

Сегодня однозначно установлено, что возникновение кавитации в любом диапазоне частот приводит к возникновению химических эффектов.

Рассмотрим еще одно важное явление, возникающее в звукохимии - так называемый эффект защиты.

Б)

Билет

А) Показано, что ультразвуком из сырья растительного происхождения в диапазоне частот 19 кГц – 1 МГц возможно извлекать практически все известные соединения, продуцируемые растениями. Кинетика ультразвуковой экстракции биологически активных веществ зависит от принадлежности к определенной химической группе, а степень извлечения растет в ряду: масла, алкалоиды, фуранохромы, флавоноиды, сапонины, гликозиды [16]. При использовании ультразвука наблюдается не только значительное ускорение процесса, но и увеличение по сравнению с другими способами экстрагирования выхода продукта. Преимущества ультразвуковой экстракции по сравнению с другими способами:

-минимальное применение ручного труда;

-сокращение времени технологических процессов.

Однако недостатком этого метода является то, что ультразвуковое воздействие, используемое для обработки растительного сырья является, очень мощным и достаточно длительным. Проведение процесса в этих условиях вызывает мощный разогрев раствора, и, следовательно, разрушение некоторых классов БАВ [2].

Можно выделить несколько основных параметров, которые собственно и делают процесс ультразвукового экстрагирования более эффективным по сравнению с традиционными методами экстракции. К числу факторов, способствующих интенсификации, относятся:

-увеличение скорости обтекания;

-ускорение пропитки твердого тела жидкостью;

-увеличение коэффициента внутренней диффузии;

-кавитационный эффект, влияющий на структуру пористых тел и приводящий к появлению микротрещин;

-свойства звуковых и ультразвуковых колебаний предотвращать экстракцию пористых частиц твердыми инертными примесями [17].

Под действием ультразвуковых колебаний происходит более быстрое и активное разрушение внутриклеточных тканей растительного сырья, что приводит к интенсификации процесса экстракции и дает возможность увеличить содержание биологически активных соединений в растворе.

Б) Основное направление в применении УЗ колебаний при реализации процессов химической технологии – воздействие на жидкие и жидкодисперсные среды в режиме «развитой» кавитации. Для практического применения создана серия аппаратов различной мощности (200; 400; 600; 1000 Вт), которые представлены на рисунке 3.9 [5]. Назначение аппаратов этой серии различно. Это приготовление экстрактов из растительного сырья, приготовление кремов, мазей, других лекарственных препаратов в домашних условиях. Это интенсификация процессов в жидких и жидкодисперсных средах (экстракция, растворение, очистка и др. процессы), возможность установки в технологические линии. Это интенсификация процессов методом полного погружения колебательной системы. Это кавитационная обработка различных жидких сред в промышленных масштабах.

В комплектацию входят электронный генератор и ультразвуковая пьезоэлектрическая колебательная система в металлическом корпусе с принудительным или естественным воздушным охлаждением. Электронный генератор выполнен на современной элементной базе, имеет микропроцессорное управление, плавный регулятор выходной мощности, таймер, систему АПЧ, многорежимный цифровой индикатор отображаемых параметров [31].

Ультразвуковая колебательная система построена на пьезоэлектрических кольцевых элементах и изготовлена из титанового сплава ВТ5. Используемые инженерные решения защищены патентом РФ № 2141386 [32]. Рабочая частота составляет 22±1,65 кГц.

Технические характеристики аппаратов приведены в таблице 3.2

| Таблица 3.2 – Основные технические характеристики аппаратов | ||||||

| Модель | УЗТА- 0,15/22-О | УЗТА-0,2/22- ОМ,0,4/22- ОМ,0,63/22- ОМ | УЗТА- 0,8/22-ОМ, 1/22-ОМ | УЗТА- 1/22-ОПг | УЗАП- 2,5/22 -ОП | УЗТ-3/22-О |

| Мощность, ВА | 200, 400, 630 | 800, 1000 | ||||

| Диаметр инструмента, мм | 22, 30, 32 | 35, 45 | 35х3 | - |

Все аппараты имеют время непрерывной работы не менее 8 часов.

Для кавитационной обработки жидких и жидкодисперсных сред (жидкие металлы, расплавы солей, масла, припои и т.п.) при высокой температуре и под высоким давлением (до 1МПа) создан аппарат, показанный на рисунке 3.10.

Ультразвуковая пьезоэлектрическая колебательная система комплектуется промежуточным узлом водяного охлаждения. Технические характеристики представлены в таблице 3.3. Рабочая частота составляет 22±1,65 кГц.

| Таблица 3.3 – Основные технические характеристики аппарата | |

| Потребляемая мощность, ВА | |

| Максимальная температура среды, ºC | |

| Максимальное давление внутри технологического объема, МПа | |

| Система охлаждения: бустера пьезопреобразователя | водяная принудительная воздушная принудительная |

Для интенсификации процессов, происходящих на границе раздела твердое тело – жидкость в контактном режиме (пропитка дерева и других пористых материалов защитными и декоративными веществами, поверхностная очистка, склеивание листовых материалов и тканей, нанесение смазок и покрытий для снижения трения, повышение нежности мясных изделий, кавитационная обработка жидких сред), создан аппарат [31] , показанный на рисунке 3.11.

В аппарате реализованы технические решения по патенту РФ № 2281134. Характеристики представлены в таблице 3.4. Рабочая частота 44±3,3 кГц

Для проточной обработки молока и других жидкостей с целью увеличения срока хранения и питательной ценности, для непрерывной обработки жидких сред (растворение, эмульгирование, стерилизация, экстрагирование) и для воздействия ультразвуковыми колебаниями высокой интенсивности в открытых природных и технологических объемах, каналах, трубопроводах, нефтяных скважинах создана серия технологических аппаратов, показанная на рисунке 3.12.

| Таблица 3.4 – Основные технические характеристики | |

| Мощность, ВА | |

| Масса колебательной системы, кг | 1,5 |

| Время непрерывной работы, ч |

Основные технические характеристики серии ультразвуковых аппаратов приведены в таблице 3.5 [31].

| Таблица 3.5 – Основные технические характеристики | |||||

| Модель | УЗАП-0,2/22- ОП | УЗАП- 0,4/22- ОП | УЗАП- 2,5/22-ОП | УЗАП- 3/22-ОПг | УЗАП-3/22-ОП |

| Мощность, ВА | |||||

| Производительность, л/мин | до 5 | до 10 | до 100 | до 100 | до 100 |

Время непрерывной работы всех аппаратов составляет не менее 8 часов.