Расчет шпоночного соединения.

Для передачи вращательного движения от вала к мешалке используется шпоночное соединение. Выбираем шпонки призматические согласно ГОСТ 23360-78.

Подбираем шпонку для вала d =65мм

h =11мм

b =18мм

t1=5,5мм

t2=5,6мм

d+t1=35,8мм.

Длина шпонки:

lшп =hст–10=70–10=60мм

Расчетная длина шпонки:

lр = lшп –b=60–18=42мм

Напряжения смятия рассчитывают:

σсм=4×Т/(d×b× lр),

где σсм – напряжения смятия, МПа.

Т – крутящий момент на валу, Н∙мм;

d – диаметр вала, мм;

b – ширина шпонки, мм;

lр – расчетная длина шпонки, мм;

σсм=4×644600/(65×18×42)=42,6МПа

[σсм] =139 МПа, σсм<[σсм] – условие выполняется.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Размер опоры лапы или стойки выбирается в зависимости от внутреннего диаметра корпуса аппарата в соответствии с ОСТ 26-665-72.

Расчет опор–лап.

Выбираем опоры-лапы типа 1, исполнение 2 (табл.1, Расчет опор)

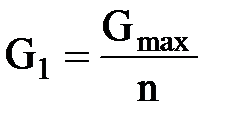

1. Нагрузку на одну опору G1 рассчитывают:

где G1 – нагрузка на одну опору, Н;

Gmax – максимальный вес аппарата, Н;

n – число опор.

Gmax = g∙(mап+mсреды.+mпр+mвала+mмуфты+mмеш+ mупл.),

где Gmax – максимальный вес аппарата, Н;

g = 9,8 – ускорение свободного падения, м/с;

mап – масса аппарата, кг;

mсреды – масса среды в аппарате, кг;

mпр – масса привода, кг;

mвала – масса вала, кг;

mмуфты – масса муфты, кг;

mмеш – масса мешалки, кг;

mупл – масса уплотнения, кг.

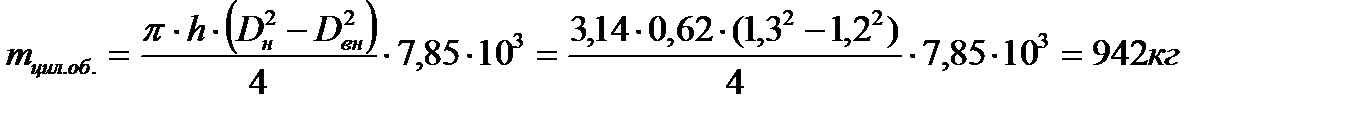

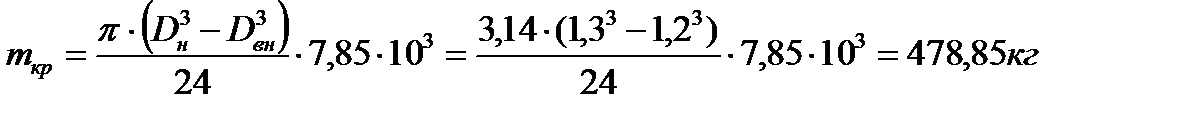

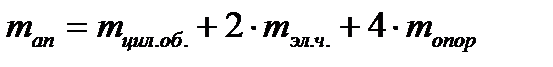

mап=942+2×478,85+4×14=1955,7 кг

Mсреды = Vном∙ρсреды = 1,25∙1090=1362,5 кг;

mпр = 308 кг, (табл.14, Справочные таблицы)

mмуфты =26,4 кг, (табл.26, Справочные таблицы)

mмеш =2,89 кг, (табл.4, Уплотнения валов)

mупл = 56 кг. (табл.2, Уплотнения валов)

Gmax =9,8∙(1955,7+1362,5+308+57,93+26,4+2,89+56)=36940Н

G1=36940/4=9235Н.

Проверка опоры на грузоподъёмность по условию G1 < [G]

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

2. Фактическую площадь подошвы определяют:

Афакт = а2∙b2 ,

где Афакт – фактическая площадь подкладного листа, мм2;

a2, b2 – размеры подкладного листа, мм.

Афакт = 150∙160=24000мм2

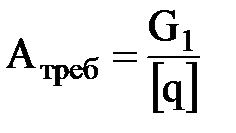

Требуемая площадь подошвы из условия прочности фундамента:

,

,

где Атреб – требуемая площадь подкладного листа, мм2;

G1 – нагрузка на одну опору, Н;

[q] – допускаемое удельное давление на фундамент, МПа,

[q]=14 МПа – для бетона марки 200.

Атреб=9235/14=660мм2;

Афакт > Атреб – условие выполнется.

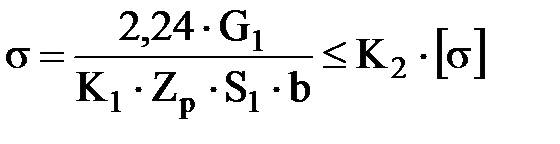

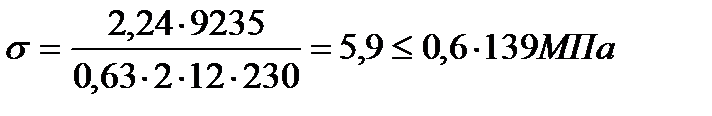

3. Вертикальные ребра опор проверяют на сжатие и устойчивость:

,

,

где σ – напряжения сжатия в ребре при продольном изгибе, МПа;

G1 – нагрузка на одну опору, Н;

К1 – коэффициент гибкости ребра;

Zр = 2 – число ребер жесткости в опоре;

S1 – толщина ребра, мм;

b – вылет ребра, мм;

[σ]=139–допускаемые напряжения для материала ребер опоры, МПа;

К2 – коэффициент уменьшения допускаемых напряжений при продольном изгибе, 0,6.

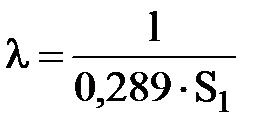

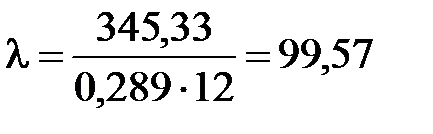

Коэффициент К1 определяется в зависимости от гибкости ребра λ, рассчитываемому:

,

,

где λ – гибкость ребра;

l – гипотенуза ребра, мм;

S1 – толщина ребра, мм.

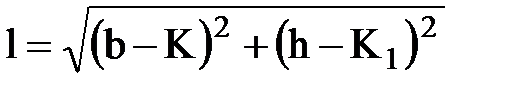

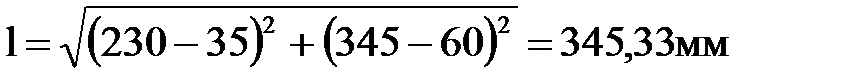

Для опоры стойки величина l определяется из эскиза, а для опоры лапы рассчитывается:

,

,

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

5,9<83,4 МПа – условие выполняется.

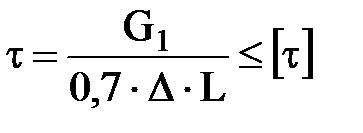

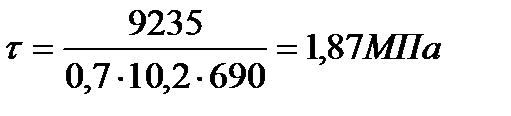

4. Проверка на срез прочности угловых сварных швов, соединяющих рёбра с корпусом аппарата выполняется исходя из:

,

,

где τ – напряжения сдвига в ребре, МПа;

G1 – нагрузка на опору, Н;

Δ =0,85∙S1 – катет шва, мм;

L – общая длина швов, мм;

[τ] – допускаемое напряжение в сварном шве, МПа, (не более 80 МПа)

Δ =0,85∙12 = 10,2 мм

1,87<80 МПа – условие выполняется.

Эскизы опор-лап и опор-стоек представлены соответственно на рисунках 7 и 8.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Подбор муфты.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Фланцевые муфты обеспечивают надежное соединение валов, могут передавать большие моменты и дешевы по конструкции.

Для привода типа 2 исполнения 1 габарита 1 для диаметра вала 65мм подбираем муфту (табл. 26, Справочные таблицы)

Диаметр муфты 220 мм

Крутящий момент не более 1000 Н∙м

Масса муфты 26,4 кг.

Эскиз муфты представлен на рисунке 9.