Зависимость механических свойств сплавов от толщины стенок отливок 7 страница

В литейном производстве используют продукты первичной плавки (ихназывают первичными шихтовыми материалами) и вторичные металлы[3]. К вторичным металлам относятся металлический лом, а также слитки (чушки) цветных сплавов, полученные путем переплава лома цветных металлов на специализированных предприятиях.

В зависимости от вида сплава, типа плавильной печи, состава исходных материалов для плавки и требований к расплаву технологический процесс плавки может включать в себя от трех до десяти и более типовых операций.

Физико-химическая основа этих типовых операций плавки литейных сплавов рассматривается в общем виде для всех процессов в гл. 8, предшествующей изложению технологии плавки конкретных сплавов.

Шихта — это исходные материалы, загружаемые по совокупности в плавильную печь, которые должны обеспечить требуемое качество получаемого жидкого сплава. Количество компонентов шихты и химический состав этих компонентов определяется расчетом в зависимости от требуемого состава готового металла.

Газовая фаза печи образуется из окружающей атмосферы печи (если печь не герметизирована или не вакуумирована), продуктов сгорания топлива и газообразных продуктов других химических реакций, протекающих в печи. В некоторых случаях в рабочее пространство печи вводят защитные, окислительные, рафинирующие газы, которые также входят в состав газовой фазы, участвующей во всех процессах плавки.

Шлаками называют продукты плавки, которые образуются в плавильной печи в результате сплавления веществ, посторонних по отношению к металлу. К таким веществам относятся оксиды металла и песок на поверхности кусков шихты, зола топлива, частицы оплавившихся огнеупорных материалов и другие вещества, наличие которых зависит от выплавляемого сплава, типа плавильной печи, используемых шихтовых материалов и других особенностей технологии плавки.

Самопроизвольное образование шлака (первичного или самородного) связано с затратами энергии на его разогрев и плавление, требует дополнительного времени и затрат труда (часто тяжелого ручного) на его удаление. Этим объясняется распространенное среди неспециалистов представление о шлаке как о побочном, вредном продукте плавки. Однако шлаки оказывают при надлежащих физико-химических свойствах важное положительное воздействие на качество получаемого металла. Они защищают металл от окисления, растворения в нем газов, способствуют удалению вредных примесей и т.д. Для придания шлаку требуемых физико-химических свойств в печь добавляют флюсы.

Так, например, для удаления вредных примесей фосфора и серы, растворенных в стали, в шлак вводят известь СаО, которая, образуя с этими примесями прочные, нерастворимые в расплаве соединения, переводит данные элементы из металла в шлак.

Футеровкой называется слой материала, образующий внутреннее пространство плавильной печи. Этот слой должен сохранять в течение длительного времени достаточно высокие прочностные свойства при высокой температуре, а также противостоять химическому воздействию со стороны шлака, расплавленного металла и газовой фазы печи. Материалы, из которых изготовляется футеровка, называются огнеупорными материала- ми, или просто огнеупорами.

В связи с тем, что огнеупорные материалы должны противостоять химическому воздействию шлака, металла и атмосферы печи при высокой температуре, важнейшими классификационными признаками этих материалов являются огнеупорность (способность противостоять действию высоких температур) и химические свойства. В табл. 1 приведены характеристики огнеупорных материалов, используемых при плавке литейных сплавов. Из данных табл. 1 следует, что наибольшей огнеупорностью обладают углеродистые огнеупоры, однако на практике они применяются сравнительно редко, так как при температуре более 1000 °С они легко окисляются, т. е. сгорают, не выдерживая химического воздействия со стороны атмосферы печи.

Важнейшими компонентами огнеупоров, наиболее распространенных в литейном производстве, являются оксиды кремния, магния, алюминия, кальция, хрома и железа. В зависимости от характера оксидов, преобладающих в составе огнеупорных материалов, они делятся на кислые, основные и нейтральные.

Таблица 1 Классификация огнеупорных материалов

|

Кислые огнеупоры - динасовые и кварцевые - состоят главным образом из кислотного оксида Si02, поэтому такие огнеупоры хорошо противостоят так называемым кислым шлакам, основу которых составляют кислотные оксиды.

В то же время шлаки, в которых преобладают основные оксиды, например СаО, будут интенсивно разрушать кислую футеровку, так как кислотный оксид Si02 вступает в химическое взаимодействие с основными оксидами подобно тому, как кислоты реагируют с основаниями, образуя легкоплавкие соединения, например CaSi03.

Основные огнеупоры - магнезитовые и доломитовые - содержат в большом количестве основные оксиды MgO и СаО. Эти огнеупоры предназначены для футеровки печей, в которых по условиям технологии используются основные шлаки.

Полукислые огнеупоры состоят главным образом из кислотного оксида Si02, но содержат также амфотерный оксид А1203.

Нейтральные огнеупорные материалы названы так потому, что проявляют удовлетворительную стойкость по отношению как к основным, так и к кислым шлакам.

Классификация огнеупоров на основные, кислые и нейтральные не охватывает достаточно большую часть огнеупорных материалов, в частности, цирконсодержащие и безоксидные огнеупоры (карбидкремниевые и углеродистые). Металлургические возможности плавильных печей в большой степени определяются свойствами огнеупорных материалов, используемых для их футеровки.

ТИПОВЫЕ ОПЕРАЦИИ И ПРОЦЕССЫ ПЛАВКИ ЛИТЕЙНЫХ СПЛАВОВ

Горение топлива

При выплавке литейных сплавов используются твердые, жидкие и газообразные виды топлива. При всем многообразии составов топлива данных видов основными горючими составляющими их являются углерод, водород и углеводороды. Рассмотрим закономерности процессов горения горючих составляющих топлива.

Горение углерода. Взаимодействие углерода топлива с кислородом в плавильных печах может происходить по одной из следующих реакций:

реакция полного горения

С + 02 = С02 + Q1 (-∆Н1,); (1)

реакция неполного горения

С + 0,502 = СО +02, (-∆H2); (2)

реакция догорания моноксида углерода

СО + 0,502 = С02 + 03, (-∆H3). (3)

Кроме того, может происходить окисление углерода углекислым газом (так называемая реакция газификации углерода):

С02 + С = 2СО - 04, (+∆H4). (4)

Значения тепловых эффектов[4] реакций (1)...(4) для стандартных условий (АЩ98) соответственно равны, Дж/моль: Qx - = 408 842; 02 = 122217; 03 = 285623; 04 =-162405.

Приведенные данные показывают, что процессы взаимодействия углерода с окислителем могут протекать самопроизвольно как с выделением тепла, так и с его поглощением. Термодинамический анализ реакций, описывающих эти процессы, позволяет выявить движущие силы этих реакций и условия их протекания.

Известно, что самопроизвольное протекание реакции возможно при условии, если изменение энергии Гиббса AG в результате

реакции имеет отрицательное значение. Это изменение в свою очередь определяется уравнением Гиббса

A G°T =∆Ht°-T∆S°T, (5)

где A G°T- изменение энергии Гиббса в результате реакции; АЩ - изменение энтальпии системы в результате реакции; Т - термодинамическая температура, при которой протекает реакция; ∆Sj - изменение энтропии системы в результате реакции.

Энтропия, как известно из курса физической химии, является характеристикой термодинамической вероятности состояния тела, или показателем степени беспорядка, хаотичности расположения частиц, образующих это тело.

Наименьшее значение энтропии соответствует твердому кристаллическому состоянию тела. Расположение элементарных частиц в кристаллическом теле упорядочено в максимально возможной степени. При переходе вещества в жидкое состояние этот порядок нарушается, энтропия растет. Переход в газообразное состояние приводит к еще большей неупорядоченности частиц, и энтропия становится максимальной. Поэтому существенный рост энтропии характерен для реакций, сопровождающихся образованием газообразных продуктов или увеличением количества газов по сравнению с исходным состоянием.

Важно отметить также, что энтропийная составляющая в уравнении Гиббса (произведение T∆Sj) приобретает существенное значение только при высокой температуре.

Таким образом, движущими силами реакции может быть:

• стремление системы к минимуму энергии, т. е. к выделению теплоты (∆H°T— отрицательное);

• стремление к максимуму хаоса как наиболее вероятному состоянию любой системы (∆Sj — положительное).

Из анализа уравнения Гиббса следует, что отрицательные значения ∆G°T могут быть получены при следующих четырех сочетаниях возможных движущих сил.

1. При отрицательном значении изменения энтальпии ∆Ht°, (или при положительном значении Q), т.е. при экзотермических реакциях. При этом изменение энтропии близко к нулю.

2. При отрицательном значении изменения энтальпии АЩ и отрицательном значении произведения T∆S°T

3. При положительном значении изменения энтальпии, но при таких больших положительных значениях произведения T∆S°T чтобы по абсолютной величине это произведение превышало рост энтальпии ∆Ht°. Этот случай характерен для эндотермических реакций.

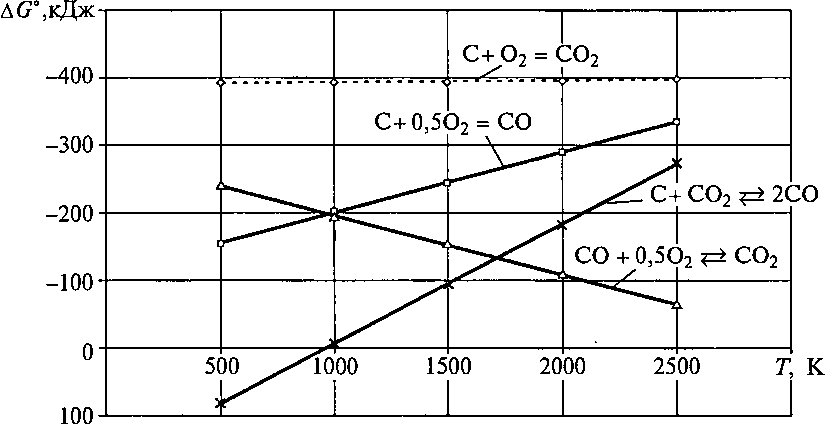

4. При отрицательном значении изменения энтальпии ∆Ht° и при положительном значении произведения T∆S°T Приведенные выше реакции (1)...(4) взаимодействия углерода с окислителем являются примером существования на практике всех этих вариантов. Экспериментально полученные зависимости изменения свободной энергии Гиббса от температуры для рассматриваемых процессов представлены графически на рис. 1.

Реакция полного горения углерода (1) протекает без изменения числа молей газа, не сопровождается ростом энтропии. Поэтому единственной движущей силой этой реакции является энергетический фактор. Влияние температуры на величину AG°T пренебрежимо мало. Эта реакция завершается с большой степенью полноты, является необратимой, т.е. полученный углекислый газ не может разлагаться с образованием свободного кислорода.

Реакция неполного горения углерода (2) сопровождается увеличением количества газов с 0,5 моль кислорода до 1 моль СО (на 1 моль углерода). Поэтому движущими силами этой реакции являются как энергетическая, так и энтропийная составляющие. Энтропийная составляющая усиливается по мере повышения температуры, при этом прочность СО возрастает. Реакция (8.2), как и реакция (1), необратима.

Реакция (3) догорания оксида углерода (И) (СО) до оксида углерода (IV) (С02) протекает с выделением тепла, но, в отличие от реакции (2), сопровождается уменьшением общего числа молей газов с 1,5 до 1, а следовательно, и уменьшением энтропии системы. В результате этого с повышением температуры величина A G°T уменьшается по абсолютной величине. Выше 3000 К реакция (8.3) протекает в обратном направлении. Из приведенных рассуждений следует, что диссоциация С02 при высоких температурах возможна только с образованием СО и 02, но не с выделением свободного углерода.

Реакция (4) окисления углерода углекислым газом протекает с поглощением тепла, но при существенном (в 2 раза) увеличении числа молей газа (с 1 моль С02 до 2 моль СО). Таким образом, движущей силой реакции (8.4) является стремление к максимуму хаоса как наиболее вероятному состоянию. Эта движущая сила преодолевает стремление к минимуму энергии только при достаточно высокой температуре (на практике выше 900 °С). Обратимость этой реакции показывает возможность диссоциации СО с выделением С и С02 и невозможность выделения при этом свободного кислорода.

Горение водорода и углеводородов. Водород - второй (после углерода) горючий элемент, входящий в состав многих видов топлива. Окисление водорода при сгорании протекает по реакций

Н2 + 0,502 = Н20 + 242040 Дж/моль. (6)

Единственной движущей силой реакции (6) является стремление к минимуму энергии, так как количество молей газов в

Рис. 1. Зависимость AG° реакций взаимодействия углерода с кислородом от температуры Рис. 1. Зависимость AG° реакций взаимодействия углерода с кислородом от температуры |

результате данной реакции уменьшается с 1,5 до 1. При высоких температурах энтропийный фактор смещает равновесие реакции влево, в сторону диссоциации молекул воды.

Из углеводородов наибольшее промышленное значение имеет природный газ, широко используемый в коксогазовых и газовых вагранках и других газовых плавильных печах. Метан СН4, являющийся одной из основных составляющих природного газа, окисляется по экзотермической реакции:

СН4 + 202 = С02 + 2 Н20 + 805 540 Дж/моль. (7)

Движущей силой реакции (7) является энергетический фактор, количество молей газа в результате реакции не изменяется.

При температурах выше 1700 °С процесс горения оказывается в значительной мере незавершенным, продукты горения метана наряду с С02 и Н20 содержат СО и Н2.

Тепловой эффект реакции горения природного газа почти в два раза превосходит эту величину для реакции сгорания углерода. Однако количество продуктов, образующихся при сгорании СН4, в три раза больше, чем при сгорании углерода. Поэтому температура продуктов горения природного газа не выше, а ниже, чем при горении углерода.

Шлакообразование. Строение шлаковых расплавов

Источники шлакообразования. Источниками образования шлаков при плавке литейных сплавов в различных плавильных печах могут быть вещества различного происхождения. В зависимости от этого их можно подразделить на несколько групп.

Первую группу составляют химические соединения, находившиеся на поверхности кусков шихты до их загрузки в печь. Это частицы земли, глины, песка, оксидов основного металла и легирующих элементов компонентов шихты.

Ко второй группе относятся вещества, образовавшиеся в результате взаимодействия с атмосферой печи (угара) основного металла, легирующих элементов и примесей.

Частицы оплавившейся футеровки в большинстве случаев также оказываются в шлаке, образуя третью группу.

Для печей, работающих на твердом топливе, источником шлакообразования может быть зола топлива (четвертая группа).

Эти четыре группы веществ образуют первичный (так называемый самородный) шлак. Свойства такого шлака далеко не всегда удовлетворяют требованиям литейщиков. Так, например, первичный шлак, образующийся в чугуноплавильной печи непрерывного действия (вагранке), имеет высокую вязкость, которая является препятствием при удалении шлака через шлаковую летку. Для снижения вязкости шлака, т.е. для увеличения его жидкотекучести в печь добавляют вещество (флюс), снижающее температуру плавления шлака. Этим веществом является и з в е с - т н я к. (В старину вещества, улучшающие плавкость шлака, называли плавнями.)

При плавке стали на шихте, содержащей повышенное количество серы и фосфора, в печь вводят вещества (флюсы), которые, вступая в химические реакции с этими вредными примесями, переводят их в шлак.

На этих примерах показана роль флюса в плавке. В первом случае добавляемые к первичному шлаку вещества изменяли его физическое свойство - температуру плавления, во втором - химическое свойство, в частности способность вступать в реакцию с вредными веществами. Таким образом, для придания шлаку требуемых физико-химических свойств в печь добавляют вещества, называющиеся флюсами.

Роль шлаков в процессе плавки может быть различной в зависимости от природы литейного сплава, типа плавильной печи и шихтовых материалов, используемых для плавки. Наиболее сложные и многообразные функции шлак выполняет в условиях плавки стали в мартеновских и дуговых печах на шихте, загрязненной серой и фосфором. Не вдаваясь в детали этих функций, которые будут раскрыты по ходу дальнейшего изложения, ограничимся их простым перечислением задач, которые возложены на шлак.

1. Обеспечить быструю передачу тепла от газовой фазы к металлу.

2. Обеспечить питание жидкой ванны расплава кислородом в окислительный период плавки.

3. Служить защитным покровом, затрудняющим растворение азота и водорода в металле.

4. Создать условия, обеспечивающие минимальное содержание в металле серы и фосфора.

5. Обеспечить возможность проведения процесса раскисления стали, в частности, диффузионного раскисления и др.

По сравнению с металлургическими процессами плавку стали в литейных цехах обычно ведут более простыми технологическими процессами, в которых используется только какая-то (большая или меньшая) часть отмеченных функций шлака.

При выплавке цветных сплавов используют так называемые покровные флюсы, роль которых сводится к защите металла от газовой фазы печи. Составы и свойства этих шлаков будут рассмотрены при изложении технологии плавки конкретных цветных сплавов.

В данном разделе рассматриваются строение и свойства шлаков, используемых при плавке железоуглеродистых сплавов.

Наибольшее распространение получили две теории строения шлаковых расплавов — ионная и молекулярная.

Ионная теория. Данная теория предполагает, что различные химические соединения в шлаковых расплавах находятся в состоянии частичной диссоциации по следующим схемам:

Me О <=> Ме2+ +02";

MeS+±Me2+ +S2;

Me F2 <=>Me2+ + 2F";

3 (Me О) • P205 <=> 3Me2+ + 2PO^";

2 (Me O) • Si02 <=> 2Me2+ + SiO^;

2(MeO) • Si02 <=> 2Me2+ + Si20;|-;

3 (MeO) • 2(Si02) <=> 3Men + Si20^.

Из существующих многочисленных подтверждений справедливости ионной природы строения шлаковых расплавов можно привести такое явление, как электролиз жидких шлаков. Тем не менее, применение ионной теории на практике затруднено, так как в шлаках наряду с простыми ионами могут находиться в состоянии метастабильного или стабильного равновесия сложные анионы. Оперировать с такими сложными частицами при проведении обычных химических расчетов затруднительно, поэтому на практике обычно руководствуются более простой молекулярной теорией.

Молекулярная теория. Получившая широкое распространение молекулярная теория основана на предположении о том, что шлак состоит из электрически нейтральных молекул оксидов, которые можно расположить по химическим свойствам в следующий ряд:

Увеличение основных свойств оксидов

Si02, Р205, А1203, ТЮ2, FeO, MgO, MnO, CaO

Увеличение кислотных свойств оксидов

Каждый из оксидов в приведенном ряду является кислотным по отношению к оксиду, расположенному справа, и основным по отношению к соседу слева. Кислотные и основные оксиды в шлаке могут реагировать между собой, образуя соли.

Активность оксида в шлаке определяется не общим его содержанием, а концентрацией свободного оксида, которая вычисляется по балансовому уравнению типа:

СаОсвободн = СаОобщ + СаО$ю2 - СаОр2о5,

где СаОсвободн — концентрация оксида кальция химически не связанного; СаОобщ — суммарная концентрация оксида кальция в шлаке; CaOSi02 — концентрация оксида кальция, связанного с кремнеземом; СаОр2о5 — концентрация оксида кальция, связанного в фосфорнокислое соединение.

Если в результате взаимодействия кислотных и основных оксидов в шлаке свободными остаются основные оксиды, то шлак считается основным и, наоборот, наличие свободных кислотных оксидов делает шлак кислым.

На практике свойства шлака определяют по степени его основности, которая в простейшем случае двухкомпонентного шлака, состоящего из оксида кремния и оксида кальция, равна:

В = Ca0/Si02,

где В — основность шлака; СаО — концентрация в шлаке основного оксида кальция; мае. %; Si02 — концентрация в шлаке кислотного оксида кремния, мае. %.

В общем случае основность вычисляют по формуле

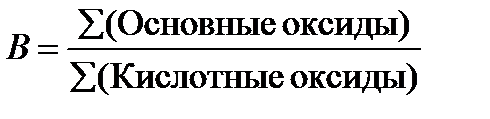

где ∑ (основные оксиды) — суммарное содержание основных оксидов, мае. %; ∑ (кислотные оксиды) — суммарное содержание кислотных оксидов, мае. %.

В зависимости от основности шлак принято считать кислым (В меньше 0,8), нейтральным (В = 0,8... 1,2) и основным (В больше 1,2). В свою очередь, основные шлаки подразделяются на:

• шлаки пониженной основности, В= 1,3... 1,5,

• шлаки средней основности, В= 1,6...2,5,

• шлаки повышенной основности, В выше 2,5.

Величина, обратная основности, называется степенью кислотности:

А = 1/В.

Молекулярная теория позволяет описывать важнейшие химические реакции между шлакообразующими оксидами. Результаты расчетов, проведенных на основе молекулярной теории, хорошо согласуются с практическими данными, однако это совпадение можно рассматривать как чисто формальное, не выявляющее истинной физико-химической природы процессов. В металлургии и литейном производстве молекулярные представления о строении шлаков имеют широкое распространение, так как они были применены ранее ионных и позволили качественно объяснить ряд явлений, происходящих в плавильных печах.

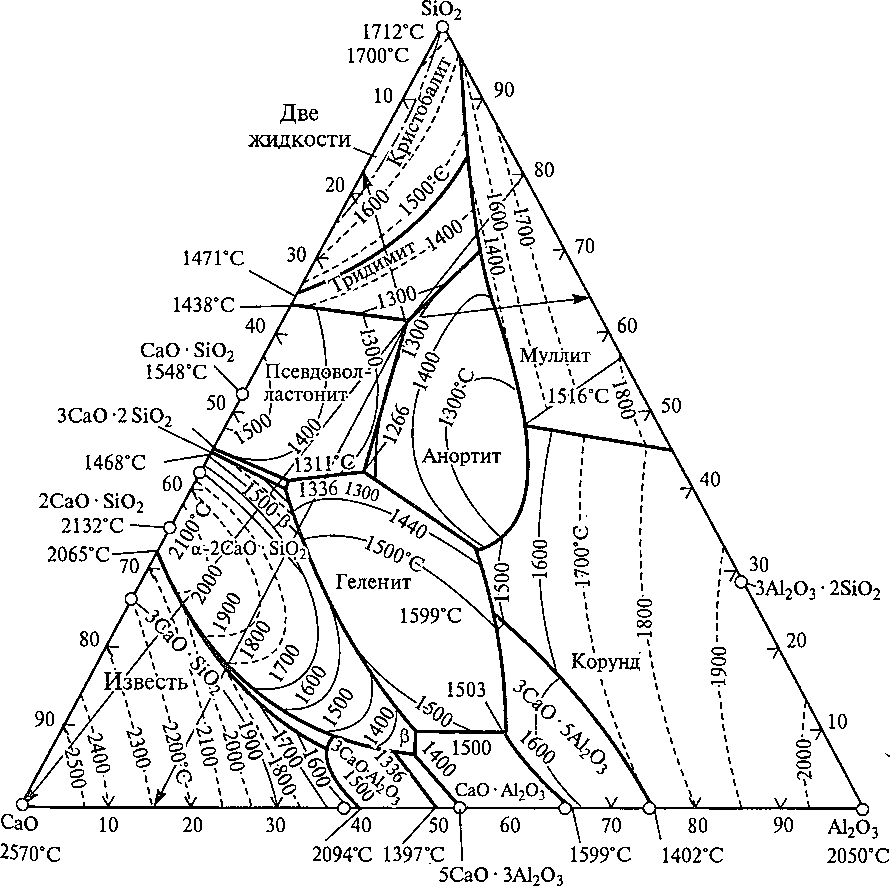

На практике в большинстве случаев три вещества — Si02, СаО и А1203 — составляют 90...95% массы шлака и определяют его

1710°С  Рис. 2. Диаграмма состояния системы СаО—Si02— А1203 Рис. 2. Диаграмма состояния системы СаО—Si02— А1203 |

важнейшие свойства. Поэтому зависимость важнейших физических свойств шлаков (температуры плавления, вязкости и др.) от их состава изображают в основном в виде двойных или тройных диаграмм состояния.

На рис.2 приведена диаграмма состояния трехкомпонентных шлаков, содержащих Si02, СаО и А1203.

Шлаки, как и другие многокомпонентные системы, плавятся в интервале температур. Поэтому температура плавления шлаков является условной величиной. За температуру плавления шлаков принимают температуру ликвидуса, т. е. температуру полного исчезновения твердой фазы при нагреве.

На диаграмме штриховыми и тонкими сплошными линиями показаны изотермы, т. е. линии одинаковых температур плавления, а более толстыми линиями обозначены границы между областями кристаллизации отдельных химических соединений.

Из данной диаграммы следует, что шлаки с высокой основностью имеют и максимальную температуру плавления.

С помощью диаграммы состояния можно определить количество флюса, необходимого для получения шлака с минимальной температурой плавления.

Численный пример. Пусть при плавке на данной шихте при данных режимах образуется первичный шлак, состоящий из 80 % Si02 и 20 % А1203. Из диаграммы (см. рис. 8.2) следует, что температура плавления такого шлака находится в пределах 1700... 1800 °С. Требуется определить количество флюса — извести (СаО), — позволяющее существенно снизить температуру плавления шлака.

Добавление флюса увеличит общее количество шлака в печи, но соотношение между Si02 и А1203, равное 4 (80 %/20 %), при этом не изменится. Составы шлаков, для которых соотношение содержаний Si02 и А1203 равно 4, по совокупности соответствуют линии, соединяющей вершину треугольника (100 % СаО) и точку 20 % А1203 на стороне треугольника Si02 — А1203. Находим точку пересечения этой линии с изотермой плавления, равной 1300 °С. Из точки пересечения проводим прямую, параллельную стороне треугольника Si02—А1203. На пересечении этой прямой со шкалой содержания СаО находим, что содержание этого компонента (извести) в шлаке равно 17,5 %. Аналогично находится содержание Si02 и А1203 в трехкомпонентном шлаке (равно соответственно Si02 66 % и А1203 16,5 %).

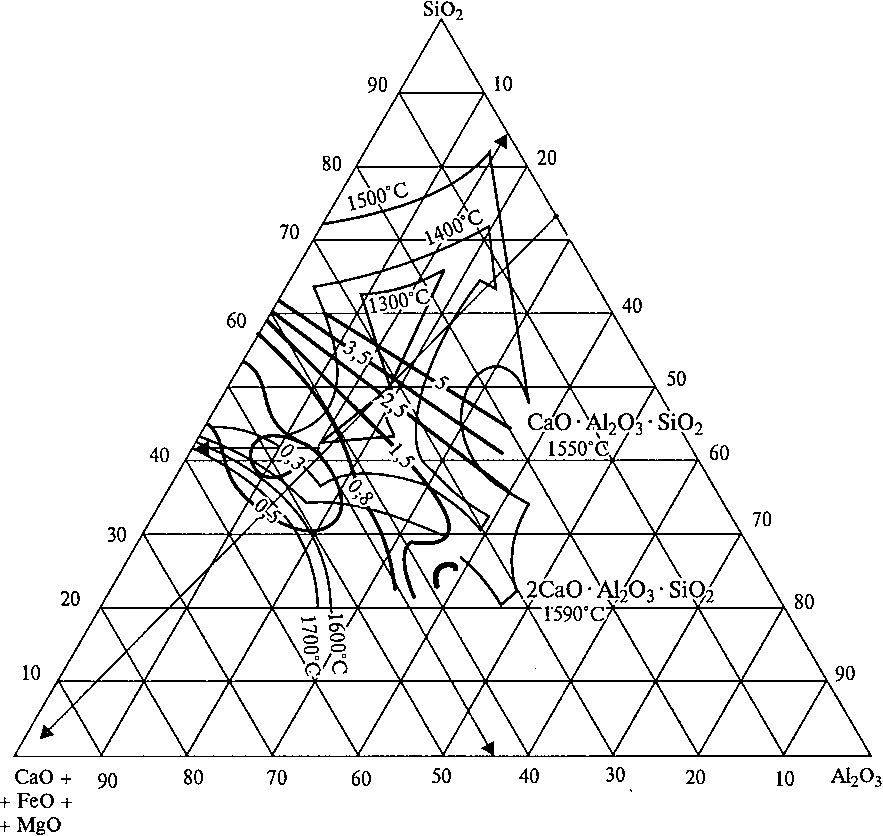

Однако для выбора состава шлака знания только температуры его плавления недостаточно, так как некоторые из шлаков становятся хорошо подвижными при температуре, значительно превышающей температуру плавления. Например, самый легкоплавкий шлак, содержащий примерно 62 % Si02, 24 % СаО и 14 % А1203, температура плавления которого равна 1170°С, приобретает хорошую текучесть лишь при температуре 1600 °С. Поэтому

|

| 25,9%А1203 . 30 |

| Рис. 8.3. Зависимость вязкости (толстые линии) и температуры плавления (тонкие линии) шлака от его состава и температуры |

выбор состава шлака обычно проводят по диаграмме, представленной на рис. 8.3, которая отражает влияние состава шлака и на его вязкость, и на температуру плавления. На диаграмме толстыми линиями нанесены линии одинаковой вязкости (Па-с), а тонкими — линии одинаковых температур плавления (°С). Из диаграммы следует, что область минимальных значений вязкости шлака не совпадает с областью минимальной температуры плавления.

Методика расчета количества флюса, необходимого для получения требуемой вязкости шлака, аналогична методике расчета по требуемой температуре плавления шлака. Численный пример такого расчета применительно к шлаку ваграночной плавки приведен на с. 235.

На практике вязкость трехкомпонентных шлаков снижают добавками CaF2 и MgF2.

8.3. Окислительное рафинирование

Процессы образования и диссоциации оксидов играют ведущую роль в технологических процессах плавки. В большинстве случаев при плавке литейных сплавов окисление основного металла и легирующих элементов является нежелательным явлением, так как приводит к потерям металла — к его угару. Однако в ряде случаев именно окислением удается удалить из расплава вредные элементы или снизить содержание легирующих элементов до заданного значения.

На практике рассматриваемая,проблема заключается в том, что в шихтовых материалах легирующие элементы и вредные примеси могут содержаться в количествах, превышающих допустимые по техническим условиям.