Взаимосвязь толщины стенок отливки и площади их поверхности при литье под давлением

| Площадь поверхности стенки, см2 | Рекомендуемая минимальная толщина стенок, мм, для сплавов | ||||

| Цинковых | Магниевых | Алюминиевых | Медных | Стали | |

| До 25 | 0,8 | 1,3 | 1,0 | 1,5 | - |

| 25…100 | 1,0 | 1,8 | 1,5 | 2,0 | - |

| 100…225 | 1,5 | 2,5 | 2,0 | 3,0 | 3,0 |

| 225…400 | 2,0 | 3,0 | 2,5 | 3,5 | - |

| 400…1000 | - | 4,0 | 4,0 | - | - |

Именно разность  определяет температурный напор на границе отливка—форма и, следовательно, время отвода теплоты перегрева и жидкотекучесть сплава.

определяет температурный напор на границе отливка—форма и, следовательно, время отвода теплоты перегрева и жидкотекучесть сплава.

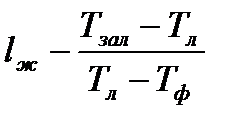

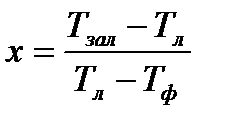

Для одновременного учета влияния перегрева и температуры ликвидуса целесообразно использовать параметр, равный отношению разностей  и

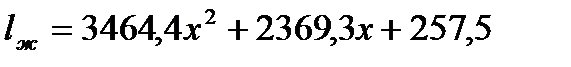

и  . Для сплавов одной системы, например железоуглеродистых сплавов (чугунов и углеродистых сталей), этот параметр может приближенно оценивать их жидкотекучесть без проведения испытаний. Из литературных источников были собраны данные о жидкотекучести чугунов и углеродистых сталей, определенных по спиральной пробе с сечением 7×8 мм в песчано-глинистой форме, построена зависимость в координатах

. Для сплавов одной системы, например железоуглеродистых сплавов (чугунов и углеродистых сталей), этот параметр может приближенно оценивать их жидкотекучесть без проведения испытаний. Из литературных источников были собраны данные о жидкотекучести чугунов и углеродистых сталей, определенных по спиральной пробе с сечением 7×8 мм в песчано-глинистой форме, построена зависимость в координатах

и установлено регрессионное уравнение

и установлено регрессионное уравнение

(4)

(4)

где  .

.

Возможно распространение уравнения (4) и на другие системы сплавов, в частности алюминиевые и медные, но для этого необходимо проведение экспериментов в сопоставимых условиях.

Следует обратить внимание на то, что большая величина критической толщины стенки и меньшая жидкотекучесть углеродистых сталей по сравнению с чугунными связана не только с большей величиной  , но и с меньшим их перегревом. Если стали заливаются с перегревом, меньшим 80 °С, то чугуны при изготовлении тонкостенных отливок, например в автомобильной промышленности, заливаются, как правило, при перегреве порядка 200 °С. По всей видимости, высокий перегрев углеродистых и других сталей приводит к появлению дефектов газового, усадочного и пригарного происхождения, и поэтому критическая толщина стенок у отливок из углеродистых сталей из-за большей

, но и с меньшим их перегревом. Если стали заливаются с перегревом, меньшим 80 °С, то чугуны при изготовлении тонкостенных отливок, например в автомобильной промышленности, заливаются, как правило, при перегреве порядка 200 °С. По всей видимости, высокий перегрев углеродистых и других сталей приводит к появлению дефектов газового, усадочного и пригарного происхождения, и поэтому критическая толщина стенок у отливок из углеродистых сталей из-за большей  и меньшего перегрева больше, чем для отливок из чугунов.

и меньшего перегрева больше, чем для отливок из чугунов.

Пятым фактором, сильно влияющим на жидкотекучесть, является коэффициент теплоаккумуляции формы (  , Втс1/2/(м2.К)), который примерно на порядок и более различается для песчано-глинистой (950 для алюминиевых сплавов, 1300 для медных, 1377 для чугунов и 1628 для углеродистых сталей) и металлической (соответственно 2,0*104; 3,7*104;14*104 и 14*104) форм.

, Втс1/2/(м2.К)), который примерно на порядок и более различается для песчано-глинистой (950 для алюминиевых сплавов, 1300 для медных, 1377 для чугунов и 1628 для углеродистых сталей) и металлической (соответственно 2,0*104; 3,7*104;14*104 и 14*104) форм.

Наконец, шестым фактором является температура формы. Если заливку проводить в форму, температура которой поддерживается равной  , то время отвода теплоты перегрева и жидкотекучесть будут стремиться к бесконечности. Названный фактор используется при литье по выплавляемым моделям и позволяет при нагреве формы до 800... 900 °С изготовлять отливки с толщиной стенки 1,0... 1,5 мм, хотя температура нагрева формы обеспечивает не только толщину стенки отливки, но и другие показатели качества отливки и формы (например, целостность формы при заливке), так же, как и при литье в металлическую форму.

, то время отвода теплоты перегрева и жидкотекучесть будут стремиться к бесконечности. Названный фактор используется при литье по выплавляемым моделям и позволяет при нагреве формы до 800... 900 °С изготовлять отливки с толщиной стенки 1,0... 1,5 мм, хотя температура нагрева формы обеспечивает не только толщину стенки отливки, но и другие показатели качества отливки и формы (например, целостность формы при заливке), так же, как и при литье в металлическую форму.

Жидкотекучесть и литейный радиус.Иногда появление литейного радиуса на чертежах отливок связывают с жидкотекучестью сплавов. С этим мнением нельзя согласиться, так как литейный радиус следует связывать прежде всего с литейной технологией, а именно со службой литейной формы и, очевидно, со службой самой отливки.

Для песчано-глинистых форм литейные радиусы необходимы, чтобы при извлечении моделей в острых углах не возникли трещины. У металлических форм литейные радиусы увеличивают срок их службы (долговечность), так как без литейных радиусов в них возникает концентрация температурных напряжений при заливке расплава в формы.

В случае изготовления отливок из серого чугуна при назначении литейного радиуса учитывается также возможность появления отбела. Наконец, концентрацию напряжений вызывает нагружение самой отливки в машине, особенно на необрабатываемых поверхностях.