Введение

| ПОЯСНИТЕЛЬНАЯ ЗАПИСКА НАЗВАНИЕ ДОКУМЕНТА |

В 1802 году впервые в мире профессор физики Санкт-Петербургской медико-хирургической академии В.В.Петров (1761-1834гг.) открыл электрическую дугу и описал явления, происходящие в ней, а также указал на возможность её практического применения. В 1881 году русский изобретатель Н.Н. Бенардос (1842-1905гг.) применил электрическую дугу для соединения и разъединения стали. Дуга Н.Н. Бенардоса горела между угольным электродом и свариваемым металлом. Присадочным прутком для образования шва служила стальная проволока. В качестве источника электрической энергии использовались аккумуляторные батареи. Сварка, предложенная Н.Н. Бенардосом, применялась в России в мастерских Риго-Орловской железной дороги при ремонте подвижного состава. Н.Н. Бенардосом были открыты и другие виды сварки: контактная точечная сварка, дуговая сварка несколькими электродами в защитном газе, а также механизированная подача электрода в дугу.

В 1888 году русский инженер Н.Г.Славянов (1854-1897гг.) предложил дуговую сварку плавящимся металлическим электродом. Он разработал научные основы дуговой сварки, применил флюс для защиты металла сварочной ванны от воздействия воздуха, предложил наплавку и сварку чугуна. Н.Г. Славянов изготовил сварочный генератор своей конструкции и организовал первый в мире электросварочный цех в Пермских пушечных мастерских, где работал с 1883 по 1897г.

Н.Н.Бенардос и Н.Г.Славянов положили начало автоматизации сварочных процессов. Однако в условиях царской России их изобретения не нашли большого применения. Только после Великой Октябрьской социалистической революции сварка получает распространение в нашей стране. Уже в начале 20-х гг. под руководством профессора В.П. Вологдина на Дальнем Востоке производили ремонт судов дуговой сваркой, а также изготовление сварных котлом, а несколько позже – сварку судов и ответственных конструкций

.

Развитие и промышленное применение сварки требовало разработки и изготовления надёжных источников питания, обеспечивающих устойчивой горение дуги. Такое оборудование – сварочный генератор СМ-1 и сварочный трансформатор с нормальным магнитным рассеянием СТ-2 – было изготовлено впервые в 1924 году Ленинградским заводом «Электрик». В том

же году советский учёный В.П. Никитин разработал принципиально новую схему сварочного трансформатора типа СТН. Выпуск таких трансформаторов заводом «Электрик» начал с 1927г.

В 1928 году учёный Д.А. Дульчевский изобрёл автоматическую сварку под флюсом.

Новый этап в развитии сварки относится к концу 30-ых годов, когда коллективом института электросварки АН УССР под руководством академика Е.О.Патона был разработан промышленный способ автоматической сварки под флюсом. Внедрение его в производство началось с 1940г. Сварка под флюсом сыграла огромную роль в годы войны при производстве танков, самоходных орудий и авиабомб. Позднее был разработан способ полуавтоматической сварки под флюсом.

В конце 40-ых годов получила промышленное применение сварка в защитном газе. Коллективами Центрального научно-исследовательского института технологий машиностроения и Института электросварки имени Е.О. Патонова разработана и в 1952 году внедрена полуавтоматическая сварка в углекислом газе. Огромным достижением сварочной техники явилась разработка коллективом ИЭС в 1949 году электрошлаковой сварки, позволяющей сваривать металлы практически любой толщины.

Авторы сварки в углекислом газе плавящимся электродом и электрошлаковой сварки К.М. Новожилив, Г.З. Волошкевич, К.В.Любавский и др. удостоены Ленинской премии.

В последующие годы в стране стали применяться: сварка ультразвуком, электронно-лучевая, плазменная, диффузионная, холодная сварка, сварка трением и др.

Большой вклад в развитие сварки внесли учёные нашей страны: В.П.Вологдин, В.П.Никитин, Д.А. Дульчевский, Е.О. Патонов, а также коллективы Института электросварки имени Е.О. Патонова, Центрального научно-исследовательского института технологии машиностроения, Всесоюзного научно-исследовательского и конструктивного института автогенного машиностроения, Института металлургии имени А.А. Байкова, ленинградского завода «Электрик» и др.Сварка во многих случаях заменила такие трудоёмкие процессы изготовления конструкций, как клёпка и литьё, соединение на резьбе и ковка.

Описание конструкции

| ПОЯСНИТЕЛЬНАЯ ЗАПИСКА НАЗВАНИЕ ДОКУМЕНТА |

Сварная конструкция называется тумба домкрата. Изготовлена по 6 позициям, количество деталей 11. Конструкция листовая.

Позиция 1. Лист - длинна 1200мм, ширина 900мм, толщина 8мм – 1шт.

Позиция 2. Труба - высота 495мм, диаметр 175мм, толщина стенки 12мм – 1шт.

Позиция 3. Кольцо – высота 30мм, внутренний диаметр 165мм, наружный диаметр 230мм – 1шт.

Позиция 4. Кница - высота 495мм, ширина 550мм, толщина 8мм – 4шт.

Позиция 5. Кница – высота 495мм, ширина 450мм, толщина 8мм – 2шт.

Позиция 6. Кница высота 495мм, ширина 300мм, толщина 8мм – 2шт.

Тумба домкрата сваривается из стали 09Г2С. Сваривается полуавтоматической сваркой ГОСТ 14771-76.

Масса конструкции 233 кг.

Габаритные размеры – длина 1200, ширина 900, высота 537.

Конструкция используется в машиностроение для поднятия тяжелых грузов.

Описание сварных швов

Сварные швы выполняются по ГОСТу 14771-76 размеры сварных соединений соответствуют ГОСТу 14771-76 (полуавтоматическая сварка в СО2.

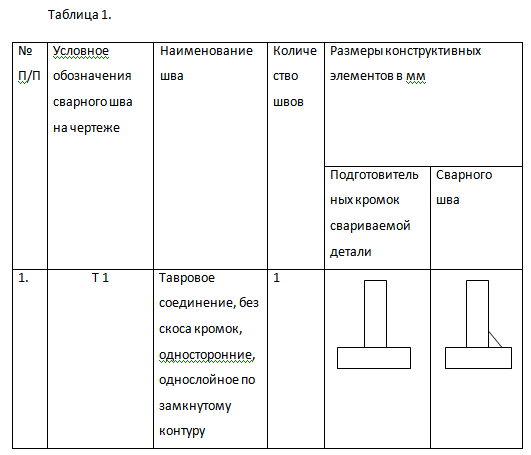

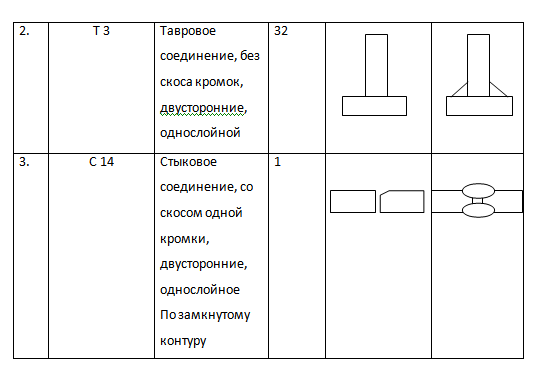

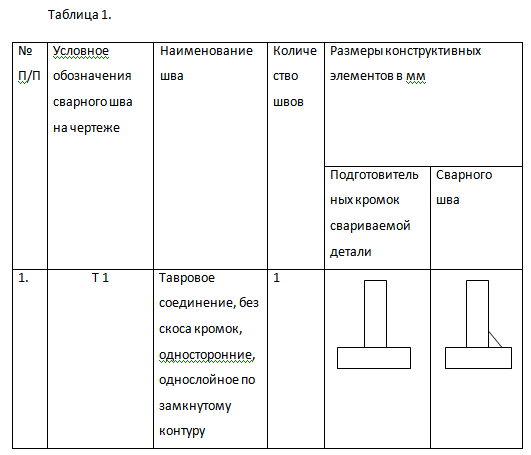

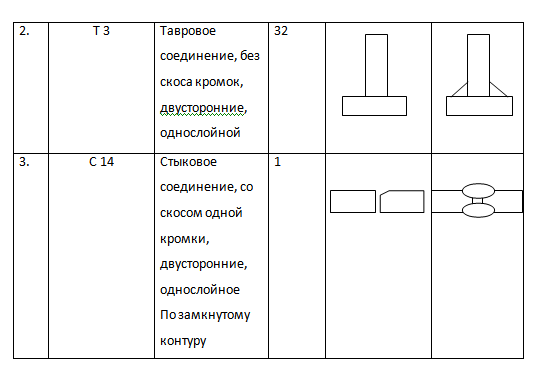

Всего необходимо выполнить 3 соединения которое на чертеже обозначается С-14, Т1-катет 5, Т3-катет 8. Внешний вид сварных швов и их количество, размеры даны в таблице №1

Типы и размеры элементов сварного шва по ГОСТу 14771-76

| ПОЯСНИТЕЛЬНАЯ ЗАПИСКА НАЗВАНИЕ ДОКУМЕНТА |

Организация рабочего места

Рабочее место для полуавтоматической сварки:

1. Сварочный аппарат для полуавтоматической сварки;

2. Сварочно-сборочный стол системы Д16;

3. Система местной вытяжной вентиляции;

4. Средства индивидуальной защиты; - Защитные шторы.

Схема рабочего поста полуавтоматической сварки

Таблица 2

| | Полуавтомат толкающего типа ПДГ-312 | Подача тока, проволоки в зону сварки |

| | Баллон с углекислым газом | Защита сварочной ванны от кислорода и других газов воздуха |

| | Сборочно-сварочная плита | Служит для выполнения сборочно-сварочных работ. К ней подведен обратный провод (минус) источника питания |

| | Источник питания на полуавтомат ВДГ-303 | Служит для понижения напряжения 380В до напряжения холостого хода 65В, необходимого для зажигания дуги и защиты его от перегруза, короткого замыкания |

| | Горелка | Служит для подачи газа, электрического тока и проволоки |

| | Шланги, сварочные провода | Шланги - служат подачей СО2, проволоки. Сварочные провода – служат для подвода тока на полуавтомат и на плиту |

| | Вентиляция (вытяжка) | Служит для удаления из помещения вредных сварочных газов, задымленности |

| ПОЯСНИТЕЛЬНАЯ ЗАПИСКА АНИЕ ДОКУМЕНТА |

Характеристика металла конструкций

Конструкция сваривается из стали ГОСТ 19281-89 09Г2С.

Условное обозначение рассматривается следующим образом:

Химический Состав:

Содержание углерода – 0,09%;

Кремний - 0.5-0.8%;

Марганец - 1.3-1.7%;

Медь - 0.30%;

Никель - 0.30%;

Сера - 0.040%;

Фосфор - 0.035%;

Хром - 0.30%;

Азот - 0.008%;

Мышьяк - 0.08%.

Механические свойства:

Сигма-В, МПа-415

Сигма-Т, МПа-270

Кси, % -68

Дельта, %-29

НВ-115

Свариваемость- сваривается без ограничений. Способы сварки: РДС, АДС под флюсом и газовой защитой, ЭШС.

Выбор сварочных материалов

Для полуавтоматической сварки необходимо иметь в качестве сварочный материалов сварочную проволоку и защитный газ.

Существует большое количество разных марок проволоки выпускаемых (применяемых) в промышленности.

Марка проволоки зависит от марки основного материала.

Тумба домкрата изготовлена из низколегированной стали - 09Г2С. Для этой низколегированной стали можно выбрать следующие марки проволоки:

СВ-10Х17Т, Св-12х11НМФ,

Для тумбы домкрата используется сварочная проволока СВ-2,5Г2С, так как она схожа по своим свойствам с основным металлом.

Диаметр проволоки зависит от толщины основного металла, так как у нас толщина основного металла – 8 - 10мм, то мы подбираем проволоку диаметром 2 – 2,5мм.

Характеристика сварочной проволоки св-2,5Г2С (ГОСТ 2246-70)

Расход проволоки на 1 кг расплавленного металла 4000

Род тока постоянный, полярность обратная

Пространственное положение – любое

Условия сварки хорошие

Область применения: изготовление арматуры периодического профиля, предназначенной для армирования обычных и предварительно напряженных железобетонных конструкций.

Существует большое количество инертных и защитных газов

Активные газы:

1) С восстановительными свойствами (водород, оксид углерода)

2) С окислительными свойствами (углекислый газ, водяные пары)

3)выборочной активности (азот активен и черным металлам алюминию, инертен и меди и ее сплавам, золоту, серебру

Инертные газы: (аргон, гелий и ее смеси)

Для изготовления тумбы домкрата используются защитный углекислый газ СО2.