Еречислите задачи процесса прессования к/к, виды прессования, положительные и отриц. Стороны процесса. Укажите факторы, влияющие на прочность гранул.

Под прессованием понимают обработку различных продуктов давлением при помощи специальных механических устройств — прессов. В зерноперерабатывающей промышленности наиболее широко распространено прессование комбикормов; кроме того, прессуют отруби, кормовые смеси (на крупяных заводах), состоящие из лузги, мучки и других продуктов.

В процессе прессования сыпучие смеси уплотняются, увеличивается объемная масса, что повышает вместимость складов и транспортных средств. При прессовании продукту можно придать необходимую форму.

В зерноперерабатывающей промышленности сыпучие продукты подвергают прессованию сухим способом, т. е. прессуют продукты с влажностью 16...18%, предварительно прогревая и увлажняя их, например, паром, добавляя небольшое (1...2%) количество жидкости для связи. Кроме того, существует так называемое влажное прессование, которое заключается в добавлении значительного количества влаги в сыпучие продукты, при котором образуется тесто влажностью 28...32%; это тесто затем формуется в частицы нужной формы и размеров. Последние высушиваются до нормальной влажности.

Гранулированные комбикорма имеют ряд достоинств по сравнению с рассыпными. Каждая гранула представляет собой полный набор всех питательных веществ, заключенных в комбикорме. Гранулы, предназначенные для рыб, долгое время находятся в воде, сохраняя питательные вещества. Гранулированные комбикорма удобны для механизации кормления животных, птиц, их удобно раздавать по кормушкам.

Улучшить свойства прессуемого продукта, приводящие к снижению энергоемкости и повышению прочности гранул, можно, добавляя связующие вещества. Среди связующих веществ особое место занимают меласса, жир, которые являются также питательными компонентами. Как правило, количество связующих веществ невелико — до 3 % от массы продукта. Продукты с добавлением связующих веществ можно не пропаривать, хотя при пропаривании результаты прессования получают лучше. В отдельных случаях можно применять в качестве связующих продукты минерального происхождения, например бентониты.

Регулировать прочностные характеристики гранул можно, изменяя зазор между матрицей и прессующим валком. С уменьшением зазора повышается давление в зоне прессования и гранулы получаются более прочными (рис. XV-11). Нормальным считают зазор между матрицей и валком 0.4…0.8мм. Длина цилиндрической части фильер определяет прочность гранул: чем длина больше, тем гранула прочнее, так как в результате большего сопротивления перемещению продукта в фильере увеличиваются давление прессования и длительность воздействия. Получению прочных гранул способствует равномерный дисперсный состав продукта. Гранулы, выходящий из пресса, имеют высокую температуру и влажность, поэтому они непрочны и легко разрушаются. Их необходимо сразу после выработки осаждать в специальных охладительных устройствах.

Гранулы, полученные влажным способом, обладают большой водостойкостью. Недостатками такого способа являются низкая производительность линии гранулирования, а также большая \энергоемкость процесса (главным образом за счет сушки).

Для повышения плотности и прочности брикетов применяют также связующие вещества, прогревают горячей водой стенки матричных каналов.

Прессование является весьма энергоемким процессом

7.Приведите методику расчета рецептов к/к

Для оптимизации рецептов комбикормов используют симплекс- метод, применяемый при решении стандартных задач линейного программирования. Решение задачи этим методом сводится к отысканию минимума линейной функции многих переменных при наличии ограничений на значения этих переменных в виде линейных неравенств или уравнений.

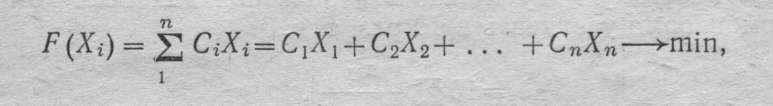

При расчете рецепта для получения оптимального состава комбикорма на конкретном комбикормовом предприятии может быть выработана так называемая стоимостная (или балльная целевая) функция. В первом случае коэффициентом при неизвестной целевой функции является их стоимость. Целевую функцию можно записать в общем виде

где Ci—стоимость единицы массы сырья; Хi — независимая переменная, показывающая количество вводимого в состав комбикорма данного вида сырья.

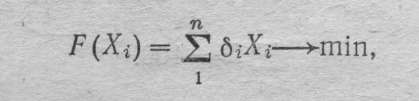

Во втором случае коэффициентом при неизвестных является балльная оценка их качества:

где δi — балльная оценка i-ro компонента.

Балльная целевая функция предусматривает решение задачи по оптимизации рецепта комбикорма при минимизации дефицитных видов сырья.

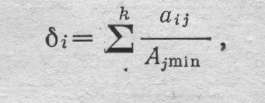

Балльную оценку любого (i-ro) компонента можно определить из следующего уравнения:

|

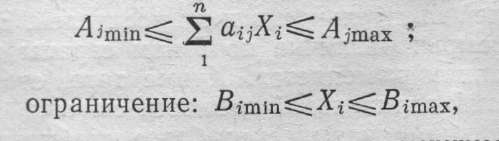

где аij — содержание j-го показателя питательности в i-м компоненте комбикорма; Aj min. Aj max—соответственно минимально и максимально допустимые значения j-го показателя питательности комбикорма

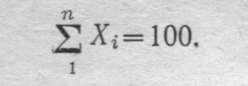

Иногда расчет рецепта комбикорма производят из условия оптимального использования всего имеющегося в наличии сырья. За расчетную массу комбикорма чаще всего принимают 100 кг:

Иногда расчет рецепта комбикорма производят из условия оптимального использования всего имеющегося в наличии сырья. За расчетную массу комбикорма чаще всего принимают 100 кг:

Такая величина расчетной массы легко позволяет представить результат расчета в процентах.

Ограничения по показателям питательности должны отвечать зоотехническим требованиям к комбикорму. Их принимают согласно нормативно-технической документации (ГОСТам, ОСТам). Это ограничение можно записать в общем виде

где Вi min, Bi max — соответственно минимально и максимально допустимые уровни ввода i-ro компонента в комбикорм.

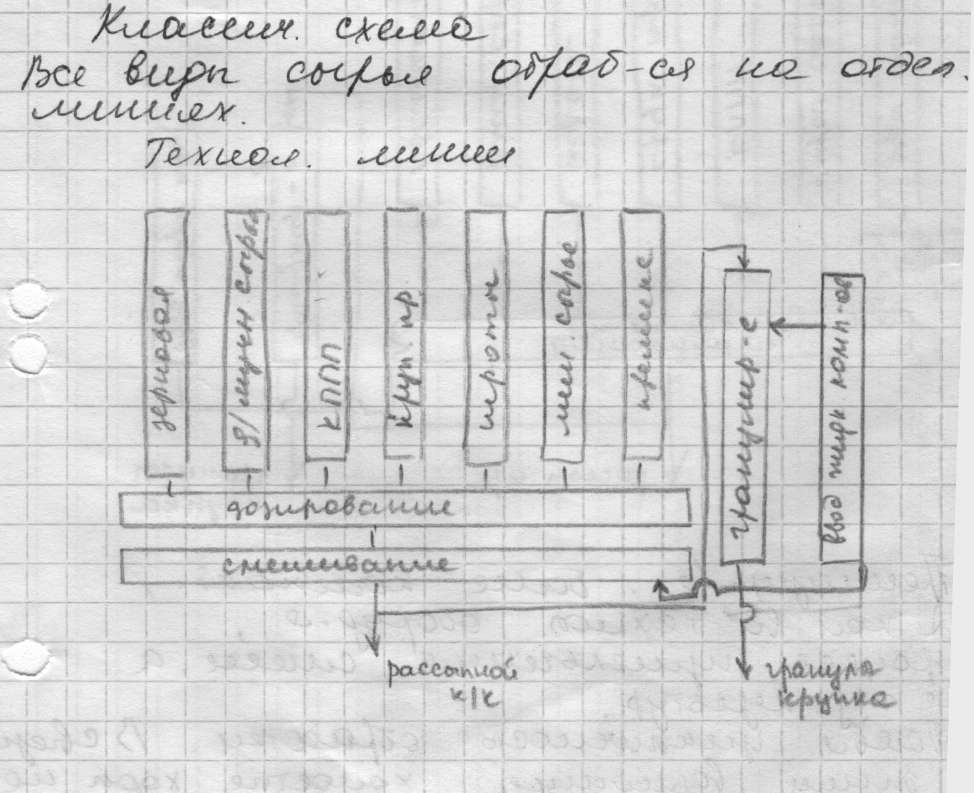

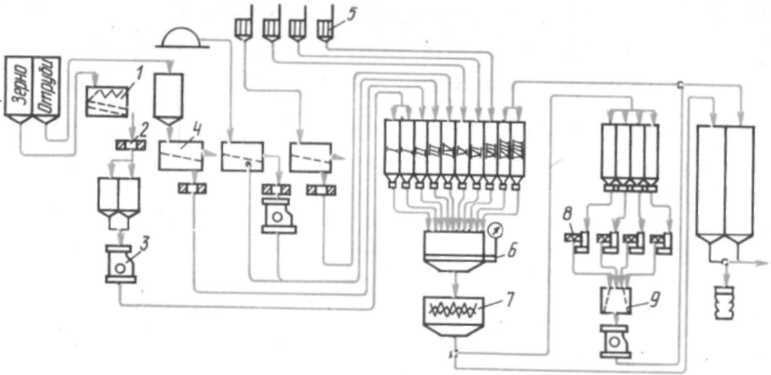

риведите принципиальную технологич. Схему производства к/к. Проанализируйте влияние каждого компонента на состав и характеристику оборудования на линии подготовки сырья для ввода в к/к.

|

Транспортное оборудование: транспортеры, нории;

Очистительное оборудование: сепараторы, просеивающие машины-выделение различного вида примесей; магнитная колонка-выделение металломагнитных примесей

Измельчающее оборудование: дробилка молотковая ,вальцевые станки-для тонкого измельчения; Камнедробилки-для грубого измельчения крупнокускового сырья.

Весовое оборудование: дозаторы весовые или объемные-для дозирования компонентов по массе или по объему

Смешивающее оборудование: смесители непрерывного или перодического действия-для равномерного распределения компонентов в смеси

Также накопительные емкости-накопление продукта перед операцией

На линии ОДС используются бункера на тензодатчиках ( аппараты, кот. взвешивают только один компонент)

На линии гранулирования используются прессы-грануляторы

9)1)Прием сырья

2)Склад для сырья

3)Подготовительные линии для сырья (очистка от примесей, гидротермическая обработка сырья, измельчение, шелушение)

4)Дозирование компонентов

5)Смешивание компонентов

6) гранулирование (если надо), прессование

7)Хранение гранулированных/рассыпных к-к, жидкие компоненты

8)Отпуск рассыпных к-к/ отпуск гранулированных к-к.

Из складов сырья подается в производственный корпус, где его перерабатывают. В связи с таким многообразием сырья склады для его хранения образуют с производственным корпусом более тесную систему, в более тесную систему, в большей степени влияют дру на друга при проектировании и эксплуатации комбикормового завода.

Подготовительные компоненты кроме жидких, направляют в бункера над дозатарами. Затем в соответствии с заданными рецептами их дозируют и направляют в смеситель . в результате смешивания получают рассыпной комбикорм. Жидкие компоненты могут быть введены при смешивании сыпучих компонентов. Весь рассыпной комбикорм или часть его могут быть гранулированы, причем жидкие компоненты можно вводить и при гранулировании. В складе готовой продукции хранят рассыпные и гранулированные комбикорма. Отпуск комбикормов производят обычно бестарным способом, хотя некоторую часть отпускают в мешках.

10)

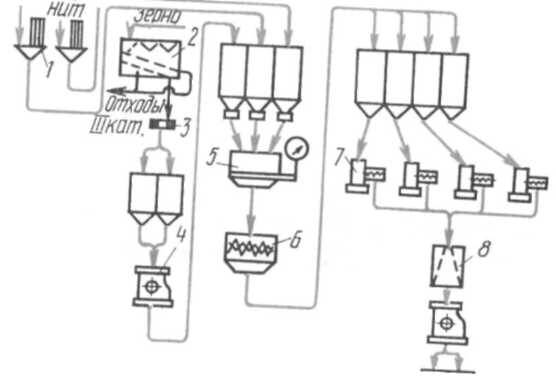

| Рис. XVI-27. Схема производства БВД на основе карбамидного концентрата: / — воздушно-ситовой сепаратор; 2 — магнитный сепаратор; 3 — молотковая дробилка; 4 — просеивающая машина; 5 — шкаф; 6 — многокомпонентный весовой дозатор; 7 — смеситель; 8 — экструдер; 9 — охладительная колонка; / — измельченное сырье; // — отруби; /// — соль; IV — сырье минерального происхождения; V — бентонит; VI — карбамид; VII — премикс; VIII — карбамидный концентрат |

Технологический процесс производства БВД принципиально не отличается от процесса производства комбикормов. Однако в связи с меньшим разнообразием компонентов число подготовительных линий меньше, чем п)и производстве комбикормов. Построение технологических линий примерно такое же, как и для соответевующего продукта при производстве комбикормов.

БВД выпускают в рассыпном и гранулированном виде, причем в зависимости от вида БВД применяют несколько различные режимы пропаривания. При большом содержании в БВД кормов животного происхождения давление гара должно быть 0,4...0,5 МПа, если преобладают корма растительного происхождения, то соответственно 0,2... (,3 МПа. Если в состав БВД входит карбамидный концентрат, то давление пара должно быть 0,2 МПа.

Гранулирование БВД эффективно, так как такие БВД «учше хранятся и транспортируются. На предприятиях, де используют готовые БВД, необходимо перед вво-юм в комбикорма их измельчать в молотковых дро-5илках.

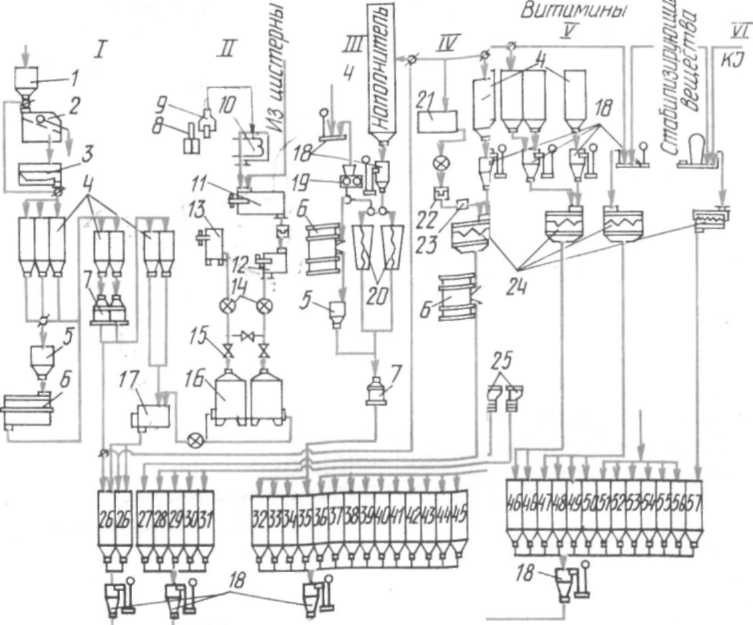

БВД изготавливают также на основе карбамидного концентрата (рис. XVI-27). Карбамидный концентрат получают на тех же предприятиях, или он может поступать с других. Принципиальных отличий в схемах технологического процесса в этих вариантах нет. В первом случае выработанный по описанной выше технологии карбамидный концентрат подают в наддозаторные бункера главной линии дозирования — смешивания БВД наряду в другими компонентами. Во втором случае организуют специальную линию подачи карбамида в эти бункера.

Концентрат, поступающий насыпью, подают в наддозаторные бункера; если карбамид подается в таре, то устанавливают оборудование для его растаривания.

Кроме линии подачи карбамида, схема технологического процесса включает линию подготовки отрубей, соли, другого минерального сырья, подачи премиксов.

Все эти линии имеют то же строение, что и в схемах производства комбикормов в обычных БВД.

11) Премиксы представляют собой смесь биологически активных веществ с наполнителем. Премиксы готовят в специализированных заводах (цехах) и поставляют на комбикормовые заводы. Их вводят в состав комбикорма в количестве 0,1...1,0 %.

Виды и состав премиксов. В специализированных цехах изготавливают универсальные, или комплексные, премиксы; специализированные премиксы: минеральные, аминокислотные, витаминные и т. д. Кроме премиксов общего назначения, называемых профилактическими, в отдельных случаях изготавливают и лечебные премиксы.

В состав премиксов вводят различные микродобавки, обладающие высокой биологической активностью. К числу таких добавок относят прежде всего различные витамины, представляющие собой кормовые или медицинские препараты. При производстве комбикормов используют большое количество различных витаминов: А — витамин роста, D — регулирующий обмен кальция, предотвращающий заболевание рахитом, витамины группы В — В,, В2, РР, В,2 и т. д.

В премиксы добавляют также соли микроэлементов: железа, марганца, цинка, кобальта, меди, йода. Большое значение имеют различные антибиотики, они не только предотвращают заболевания животных, но их кормовые препараты содержат также витамины и другие биологически активные вещества.

В состав премиксов включают некоторые аминокислоты: лизин, метионин, триптофан. Недостаток этих аминокислот в естественных белках снижает усвояемость и биологическую ценность последних. В премиксах применяют также ферменты, гидролизующие высокомолекулярные углеводы и белки, кормовые, лекарственные препараты и т. д. Количество вводимых биологически активных веществ зависит от вида и возраста животных, активности этих веществ и т. д.

Премикс представляет собой тонкодисперсную смесь биологически активных веществ с наполнителем. Следовательно, все компоненты тонко измельчают и хорошо перемешивают. Кроме того, премикс должен обладать хорошей сыпучестью, чтобы его можно было хорошо и точно дозировать.

Хорошая сыпучесть премиксов обусловлена соответствующей подготовкой наполнителя. В качестве наполнителя используют отруби, размолотое зерно и другие компоненты. Наполнитель должен хорошо удерживать биологически активные вещества, иметь низкую влажность, обладать малой способностью к пылеобразованию.

Принципиальная схема производства универсальных премиксов включает ряд технологических линий (рис. XVI-25):

линия подготовки наполнителя;

линия подготовки и ввода солей микроэлементов;

линия подготовки и ввода холин-хлорида;

линия подготовки средних компонентов;

линия ввода, макрокомпонентов;

линия подготовки йодистого калия;

линия основного дозирования — смешивания.

Линия подготовки наполнителя. В качестве наполнителя чаще всего применяют пшеничные отруби, которые подготавливают на специальной линии, включающей просеивающую машину для отделения крупных примесей, а также магнитные сепараторы. Отруби высушивают в барабанных, вихревых или других сушилках до влажности 7...10%, причем если в дальнейшем в премикс вводят жидкие компоненты, то отруби сушат до нижнего предела влажности.

Высушенные отруби измельчают в молотковой дробилке до крупности, характеризующейся проходом сит с ячейками размером 1,2X1,2 мм. Для предотвращения пыления и лучшего удерживания микродобавок в наполнитель вводят 3 % жира в специальных аппаратах непрерывного действия. Если в качестве наполнителя используют пшеницу, то ее размалывают в молотковой дробилке в два этапа — с промежуточным просеиванием до такой же крупности, что и крупность отрубей. Остальную подготовку размолотой пшеницы проводят так же, как и отрубей.

Линия подготовки солей микроэлементов. Она предназначена для растаривания, сушки, смешивания этих продуктов. Соли в сыпучем состоянии направляют сразу в наддозаторные бункера, а гигроскопичные соли либо высушивают, либо смешивают с некоторым количеством высушенного наполнителя. Промежуточной операцией служит измельчение солей микроэлементов.

Линия подготовки холин-хлорида. Холин-хлорид — витамин В4 — жидкий 70 %-ный водный раствор. Его вводят либо непосредственно в премикс, либо предварительно смешивая с наполнителем. Во втором случае после смешивания наполнителя с холин-хлоридом смесь высушивают до влажности не выше 10 %.

Линия подготовки средних компонентов. Средними эти компоненты называют потому, что их вводят в состав премиксов в средних количествах. Это кормовые антибиотики, витамины Bi и В2 и др. Линия включает подачу компонентов в наддозаторные бункера, дозирование — смешивание, после чего смесь направляют на основное дозирование — смешивание.

Линия ввода макрокомпонентов. Эти компоненты вводят в больших количествах, они не требуют специальной подготовки. Линия служит для ввода ферментных препаратов, некоторых аминокислот, кормовых дрожжей и др. Эти компоненты подают непосредственно в основные бункера над дозаторами.

Линия подготовки йодистого калия. Она служит для стабилизации легко разрушаемой соли.

Линия основного дозирования — смешивания. На ней дозируют и смешивают все отдельные компоненты и ранее объединенные группы компонентов.

Таким образом, особенностью схемы производства премиксов является многостадийность дозирования — смешивания компонентов. Это позволяет более точно дозировать различные компоненты, что очень важно, так как многие из них обладают высокой активностью и передозировка их опасна для здоровья животных.

Многостадийное смешивание приводит к более равномерному распределению компонентов, особенно тех, которые входят в состав премикса в малых количествах. Готовые премиксы упаковывают в бумажные многослойные мешки, которые отгружают потребителю.

Специализированные премиксы изготавливают примерно по такой же технологии, но схемы имеют меньшее число технологических линий.

12. характеристика сырья

Для производства комбикормов используют различные виды сырья. В большом количестве входят в состав комбикорма продукты, содержащие основной запас питательных веществ — белков, углеводов и др., в меньшем — те компоненты, которые богаты некоторыми отдельными питательными веществами, например белком. Их добавление повышает общее содержание этих питательных веществ в комбикорме. В сравнительно малых количествах добавляют продукты, состоящие из одного какого-либо вещества или нескольких веществ в очень высоких концентрациях.

Кормовые средства оценивают по ряду показателей. Одним из показателей является общая питательаая_ценность, выражаемая в кормовых единицах. Кормовая единица эквивалентна питательной ценности 1 кг овса с натурой 450...480 г/л влажностью 13%. Для большего удобства расчетов обычно указывают количество кормовых единиц в 100 кг корма. Например, 1 кг овса имеет 1 корм, ед., 100 кг— 100 корм. ед.

Важнейшее питательное вещество — белок или протеид, количество которого выражают в процентах. Однако имеет значение не только общее содержание протеина, но и его усвояемой, или перевариваемой части. Количество перевариваемого белка определяют для разных видов животных экспериментальным путем.

Обменная энергия представляет собой часть энергии, содержащейся в единице корма, которая усваивается организмом животных. . - Л**6

Содержание жира — количество жира в процентах, заключенного в продукте. , ".i

Клетчатка — углевод, который усваивается только жвачными животными, ее количество ограничивается в готовом продукте.

Кроме этих основных показателей, учитывают содержание аминокислот, составляющих белок, содержание отдельных элементов, например, в минеральных кормах — содержание кальция, фосфора, натрия и др. Не каждый продукт оценивают по всему комплексу показателей, например, в минеральном сырье (мел, соль) не может быть белка и других веществ.

Многие кормовые средства содержат вещества, избыток которых в комбикорме нежелателен вследствие их токсичности или других специфических свойств, поэтому содержание этих компонентов в комбикормах ограничивают. Определить все показатели кормов путем непосредственного анализа не всегда возможно, многие анализы трудоемки, занимают много времени, поэтому при оценке качества сырья пользуются среднестатистическими данными, сведенными в специальные таблицы.

Основой комбикормов является зерновое сырье. Общее количество зерна в составе комбикорма достигает 65...70%.

* ^Как известно, зерно разных культур можно условно разделить на три группы: злаковые, зернобобовые, масличные.

К злаковым относят пшеницу, рожь, ячмень, кукурузу, овес, сорго, просо и др. Особенность зерна этой группы состоит в высоком содержании углеводов (главным образом крахмала), недостаточном количестве белка. Кроме того, протеин ряда зерновых культур (кукурузы, пшеницы и др.) является неполноценным, так как в нем некоторые аминокислоты содержатся в недостаточном количестве.

Зерно некоторых культур (ячмень, овес, просо) содержит значительное количество клетчатки, которая находится в наружных пленках. Поэтому для молодняка животных и птиц используют шелушеное зерно. Зерно злаковых культур содержит значительное количество витаминов группы В. Зерновое сырье вводят в комбикорма в измельченном виде. Для некоторых видов животных и птиц ограничивается ввод отдельных видов зернового сырья, так как их избыток ухудшает качество продукции, может отрицательно сказаться на здоровье животных.

Кроме целого зерна, в комбикормах широко применяют побочные продукты и отходы, получаемые при переработке зерна в муку и крупу. Побочными продуктами являются отруби и мучка, извлекаемые при производстве муки, а также мучка, получаемая на крупяных заводах.

Эти продукты по питательной ценности немного уступают целому зерну, а по некоторым показателям, например содержанию белка, витаминов, отдельные продукты превосходят его. Кроме того, в комбикормах используют зерновые отходы, получаемые на зерноперерабатывающих предприятиях.

Зернобобовые культуры, к которым относят горох, бобы, сою, люпин, отличаются высоким содержанием белка (протеина). Их вводят в комбикорма для повышения содержания протеина. Недостаток некоторых зернобобовых заключается в наличии в семенах ингибиторов пищеварительных ферментов, что снижает перевариваемость белков в организме животных. Для разрушения (инактивации) этих ингибиторов зернобобовые можно подвергать тепловой обработке (пропаривание, прогрев и т.д.).

Мягпицныр купьтуры (подсолнечник, хлопчатник, соя и др.), как правило, в виде целого зерна в комбикорма не вводят. Их вводят в виде жмыхов и шротов, получаемых после извлечения из семян масла. Если извлечение производят путем отжатия масла в прессах, в качестве отходов получают жмыхи, если масло экстрагируют из размолотого зерна органическими растворителями — шроты.

Особенность семян масличных культур заключается в том, что в них наряду с большим количеством масла содержится и много белка. Поэтому жмыхи и шроты — это ценный источник растительного белка, который к тому же отличается более высокой ценностью, чем белок злаковых и бобовых. Однако некоторые жмыхи и шроты содержат ядовитые вещества. Наиболее известны из них госсипол, содержащийся в хлопчатниковом шроте, синильная кислота — в льняном и т.д. Наличие этих веществ приводит к ограничению ввода шротов в комбикорма.

Травяная мука представляет собой искусственно высушенную и размолотую траву, в ней содержится достаточно много белка, а также каротина, который служит источником витамина А.

В комбикормовой промышленности широко применяют продукты переработки растительного сырья в пищевой промышленности — сахарной, крахмалопаточной, спиртового и пивоваренного производства. Отходы сахарного производства — свекловичный жом и кормовая патока — меласса. Сухой свекловичный жом — высушенная стружка после экстракции сахара. В нем много углеводов, и его можно применять в качестве замены зернового сырья, особенно для жвачных животных.

Меласса представляет собой вязкую жидкость, в которой около 50 % растворимых углеводов. Меласса хорошо усваивается организмом животных, обладает приятным вкусом и запахом. Комбикорма с добавлением мелассы охотно поедают животные.

Отходами крахмалопаточного производства служат кукурузные корма, представляющие собой высушенные и размолотые остатки зерна после извлечения крахмала. Глютен — белковая часть зерна, остающаяся после извлечения крахмала.

Продукты пивоваренной и спиртовой промышленности — сухая дробина и сухая барда — также используют в качестве замены зернового сырья.

Корма животного происхождения — рыбная, мясная, мясокостная, кровяная, крабовая мука, сухое обезжиренное молоко и т.д. — являются ценнейшими источниками животного протеина. Животный протеин полноценный, содержит в своем составе все аминокислоты в нужном соотношении.

К кормам животного происхождения можно отнести и животные жиры, которые служат концентрированными источниками энергии; их вводят в комбикорма в небольших (обычно 2...5 %) количествах, но их ввод существенно повышает обменную энергию комбикорма.

Ценным белковым продуктом считают кормовые дрожжи, выращенные на различных продуктах — мелассе, жидких парафинах нефти, метиловом спирте, метане. Кормовые дрожжи содержат очень много белка, а также большой набор различных витаминов.

Минеральные корма — мел, известняк, фосфаты, поваренная соль и т.д. — необходимы для обогащения комбикормов минеральными веществами.

В составе комбикормов используют различные продукты, содержащие биологически активные вещества: витамины, микроэлементы, антибиотики и т.д. Введение в небольших количествах этих веществ повышает усвояемость питательных веществ, сохраняет здоровье животных.

Приведенные выше виды сырья далеко не исчерпывают весь их перечень; постоянно ведется поиск источников кормов. Одна из актуальных задач — резкое сокращение доли зерна в комбикормах в результате более широкого использования побочных продуктов переработки растительного сырья, новых продуктов химического и микробиологического синтеза и т. д.

13)

14)11 вопрос

Премикс-однородная смесь, наполнителя с обоготителем, в которой обоготитель состоит из биологически активных веществ микро-макро элементов. Обоготителя 8%. Премиксов в к-к 1-2%. Принципиальная схема производства универсальных премиксов включает следующие линии:

-линия подготовки наполнителя

-линия подготовки и ввода солей микроэлементов

-линия подготовки и ввода холин-хлорида

-линия подготовки средних компонентов

-линия ввода макрокомпанентов

-линия подготовки йодистого калия

-линия основного дозирования-смешивания

15) В результате дозирования — смешивания получают рассыпные комбикорма, которые не всегда удобны для кормления птиц, рыб, а также некоторых видов. Комбикорма выпускают и в виде гранул, размеры которых зависят от вида, возраста животных, способа их кормления.

Для взрослых птиц (кур, индеек, уток, гусей) выпускают гранулы 0 4,7...9,0 мм, крупного рогатого скота и лошадей — 0 4,7...19,0, взрослых овец — 0 4,7...12,7, рыб — 0 4,7 мм и т.д.

Основную массу гранулированных комбикормов производят сухим способом. На отечественных заводах применяют установки для гранулирования типа ДГ, включающие пресс-грануляторы и охладитель-измельчитель. Кроме того, в линии гранулирования обычно устанавливают просеивающую машину для сортирования гранул.

Изготавливают установки ДГ-1, Б6-ДГВ, Б6-ДГЕ. Производительность и мощность привода у них разная. Так, при установленной мощности электродвигателя 75 кВт производительность пресса ДГ-1 7...10 т/ч, причем нижний предел соответствует производительности при выработке гранул 0 4,7 мм, верхний — при выработке гранул 0 19,0 мм. Пресс Б6-ДГВ (мощность электродвигателя 100 кВт) имеет производительность 8... 11 т/ч при выработке гранул тех же размеров.

Мощность электродвигателя пресса Б6-ДГЕ 160 кВт, а его производительность при выработке гранул комбикорма 0 4,7... 19,0 мм изменяется соответственно с 14 до 15 т/ч.

Гранулируют либо весь рассыпной комбикорм, либо часть его. Перед прессованием желательно просеять комбикорм во избежание попадания в пресс твердых предметов, а также проконтролировать продукт в магнитных сепараторах. В смесителе пресс-гранулятора комбикорм пропаривают сухим паром, который подается под давлением до 0,5 МПа. Расход пара составляет 60... ...80 кг на 1 т комбикорма. В смеситель могут быть поданы и жидкие связующие компоненты.

Полученные гранулы затем охлаждают в охладительной колонке, так как в горячем состоянии гранулы весьма непрочны и легко разрушаются. После охлаждения гранулы направляют либо в измельчитель, либо на контрольное просеивание на ситах с отверстиями диаметром 2…2.5 мм для отделения мелочи, направляемой на повторное гранулирование.

Производить гранулы для молодняка птиц диаметром 2.4..3,6 мм невыгодно, так как при получении мелких гранул существенно падает производительность процесса и повышается удельный расход электроэнергии уменьшается размера гранул с 4,7 до 2,4 мм снижается производительность пресса примерно в четыре раза, а удельный расход электроэнергии повышает более чем в 2 раза.

Поэтому оказывается целесообразным получать более крупные гранулы, например размером 4.7…9 мм, и затем измельчать их в крупку размер которой соответствует виду и возрасту птиц. Для цыплят и бройлеров в возрасте 1…30 дней остаток на сите с отверстиями диаметром 3 мм не должен превышать 20%, а проход сита с отверстиями диаметром 1 мм-18%. Измельчатель гранул вальцового типа с вальцами диаметром 205 мм, имеющими взаимно перпендикулярную нарезку с шагом 2.8…3.2 мм и отношение скоростей вальцов 1.5:1.

Продукты измельчения просеивают на ситах, размер отверстий которых зависит от требуемой крупности гранулированного комбикорма. Сход с верхнего сита направляют либо в основной измельчитель, либо в сходовой измельчитель (см. рис. XVI-22). Проход нижнего сита возвращают на повторное гранулирование.

Гранулирование комбикорма особенно эффективно для кормления птиц и рыб. Повышение питательной ценности достигается вводом относительно большого количества жира. При гранулировании сложно ввести в комбикорм более 3 % жира. Однако увеличить количество жира в гранулах можно нанесением жира на поверхность готовых гранул, а также добавляя при гранулировании в комбикорма бентонит.

Гранулированный комбикорм для рыб должен обладать высокой водостойкостью, т. е. достаточно долго сохранять свою форму в воде. Гранулы, полученные влажным способом, более водостойки, но процесс производства их более трудоемок по сравнению с сухим способом. Поэтому гранулы для рыб производят в основном сухим способом, но принимают меры к повышению их водостойкости. На поверхность гранулы наносят водоотталкивающие составы или же производят специальную обработку гранул.

Повышает водостойкость гранул и использование компонентов с высоким содержанием белка, а также гранулированного сырья. Этого можно добиться, обрабатывая гранулы паром, что создает на их поверхности защитную пленку.

16)Белок из простых химических веществ и соединений могут синтезировать только растения и микроорганизмы. Организмы животных, птиц, рыб не в состоянии вырабатывать белок, поэтому он должен поступать при их кормлении в готовом виде. Но используя особенности организма животных, в качестве заменителя белка можно применять простые азотсодержащие соединения (в отличие от углеводов и жиров белок обязательно содержит азот), например карбамид.

Карбамид представляет собой продукт химического синтеза, и его используют для кормления жвачных животных. Сам по себе карбамид не усваивается организмом животных, более того, для большинства животных и птиц он просто вреден. Однако в пищеварительных органах жвачных животных, имеющих многокамерные желудки, карбамид является питательной средой для микроорганизмов, обитающих в первой камере, которые, усваивая азот, содержащийся в карбамиде, превращают его в белок. Затем, попадая в следующую камеру желудка, микроорганизмы погибают, а белок, накопленный в их теле, усваивается организмом животных.

Непосредственно в комбикорм карбамид добавляют редко, так как его необходимо хорошо распределить в комбикорме. Неравномерное распределение карбамида может привести к отравлению животных.

Существует много способов ввода карбамида в комбикорма: в виде раствора в мелассе, в смеси с мелом, солью и т. д., в виде гранул, состоящих из свекловичного жома, травяной муки, пропитанных раствором карбамида, и т. д. Однако все перечисленные способы имеют существенный недостаток — быстрый гидролиз карбамида в желудке животных с образованием аммиака. Именно аммиак используют микроорганизмы для синтеза белка. Но при большом количестве аммиака последний не весь утилизируется микроорганизмами; оставшийся свободный аммиак является ядом для животных. Поэтому необходимо медленное освобождение аммиака, чтобы весь он смог тут же использоваться микроорганизмами.

Одним из продуктов, обеспечивающих медленное освобождение аммиака, является карбамидный концентрат. Карбамидный концентрат изготавливают в основном из трех компонентов: карбамида, размолотого зерна злаковых культур и бентонита. Карбамид представляет собой кристаллы белого цвета, довольно гигроскопичные; его получают путем синтеза из аммиака и углекислого газа. Злаковые культуры являются наполнителем; используют ячмень, кукурузу, овес, пшеницу, сорго.

Бентониты — минералы, глины, служат своеобразной смазкой при экструдировании продуктов. Кроме того, бентониты содержат большое количество микроэлементов, их наличие в комбикормах благоприятно сказывается на деятельности пищеварительных органов.

Рецепты карбамидного концентрата обычно содержат 10...25 % карбамида, 5 % бетонита, 85...70 % зернового сырья. Концентрат получают экструдированием указанной смеси. В процессе экструдирования при давлении свыше 1,0 МПа и температуре 110... 125 °С происходят плавление карбамида, клейстеризация крахмала зернового сырья. При этом карбамид растворяется в клейстеризованном крахмале. После выхода из экструдера концентрат резко увеличивается в объеме, имеет повышенную влажность и температуру. Поэтому гранулы концентрата высушивают и охлаждают или только охлаждают в ленточных охладителях (в тонком слое). После охлаждения гранулы измельчают в дробилках до крупности, предъявляемой к крупности комбикорма.

Технологическая схема производства карбамидного концентрата (рис. XVI-26) включает линии подготовки зернового сырья, карбамида и бентонита. Зерно очищают от примесей в воздушно-ситовых сепараторах, а также в магнитных сепараторах во избежание попадания металломагнитных примесей в дробилки и экструдеры. Очищенное зерно измельчают в молотковых дробилках и подают в бункера над дозаторами.

В бункера над дозаторами направляют также бентонит к карбамид. Обычно эти компоненты поступают в таре, Растаривание следует производить в специальных шкафах-Разгрузителях, так как бентонит представляет собой очень тонкий пылящий порошок. Компоненты дозируют в многокомпонентных дозаторах, смешивают в смесителях периодического действия. После смешивания продукты поступают в экструдеры.

В связи с тем что карбамид связан крахмалом зерна, к нему затруднен доступ ферментов, освобождающих аммиак. Поэтому освобождение последнего происходит Медленно, по мере гидролиза крахмала другими ферментами.

Карбамидный концентрат используют на этих же Предприятиях для выработки комбикормов или БВД или затаривают и отправляют на другие предприятия.

\Бенто-,-

Нароомидный'нонцент-рат

Рис. XVI-26. Схема производства карбамидного концентрата: / — шкаф; 2 — воздушно-ситовой сепаратор; 3 — магнитный сепаратор; 4 — молотковая дробилка; 5 — многокомпонентный весовой дозатор; 6 — смеситель; 7 — экструдер; 8 — охладительная колонка

19) Линия зернового сырья предназначена для очистки и измельчения кукурузы, пшеницы, ячменя, овса и т. д. Поэтому линия включает зерноочистительные и измельчающие машины. Для очистки зерна от примесей применяют воздушно-ситовые и магнитные сепараторы.

При производстве комбикормов не требуется такой тщательной очистки зерна от всех примесей, как в мукомольном и крупяном производстве. Например, нет необходимости выделять зерна других культур, находящиеся в зерне основной культуры, а также семена многих сорных растений, которые имеют определенную питательную ценность и в размолотом виде могут также быть использованы. Обязательному выделению подлежат крупные примеси, песок, металломагнитные примеси.

В соответствии с этим устанавливают сита в воздушно-ситовых сепараторах:

приемные сита имеют отверстия 0 20 мм или проволочные сетки с отверстиями 18X18 мм;

сортировочные сита имеют отверстия 0 10... 16 мм или проволочные сетки размером от 8X8 до 14X14 мм;

подсевные сита имеют отверстия 0 1,0... 1,4 мм, продолговатые отверстия 1,0X12 или 1,2X12 мм, а также проволочные сетки с размером отверстий 0,85X0,85 — 1,0Х 1,0 мм.

Нижние пределы размеров отверстий сит предназначены для мелкого зерна — проса, чумизы.

В очищенном зерне не должно быть крупных примесей (остаток на сите 0 10... 16 мм); содержание минеральных примесей не допускается выше 0,25%; допускаются лишь следы металломагнитных примесей. Измельчение зерна ведут в молотковых дробилках, вальцовых станках. Последние наиболее целесообразно применять для измельчения проса и чумизы.

Зерно измельчают до крупности, которая обусловлена требованиями нормативно-технической документации на вырабатываемые комбикорма. Требуемую степень измельчения сырья получают, подбирая сита в дробилках.

На комбикормовых заводах применяют различные схемы измельчения зерна. На заводах большой мощности может быть выделено несколько зерновых линий, которые работают параллельно, на каждой линии подготавливают зерно какой-либо отдельной культуры. На заводах небольшой производительности обычно переработку разных культур ведут последовательно. Для осуществления такой возможности над дробилками устанавливают бункера вместимостью, рассчитанной на 2...4 ч работы дробилок (рис. XVI-1).

Кроме того, применяют схемы измельчения зерна с последующим просеиванием измельченных продуктов и возвращением крупной фракции на повторное измельчение. Схема с параллельным или последовательным измельчением различных видов зерна удобна тем, что измельчение отдельно каждой партии можно вести в оптимальном режиме. Недостаток такой схемы заключается в частой смене сит в дробилках или просеивающих машинах для выработки продукта нужной крупности.

Вторая схема измельчения предусматривает предварительное составление смеси из зерна разных культур с помощью многокомпонентных весовых дозаторов и смесителей с последующим измельчением смеси (рис. XVI-2). Эта схема позволяет уменьшить число дробилок, увеличить их производительность, а применение промежуточного просеивания дает возможность получить измельченный продукт нужной крупности, не меняя сит в дробилках.

Недостаток этой схемы состоит в невозможности создания запасов сырья на линии дозирования, так как последующий рецепт может по составу зерновых компонентов отличаться от предыдущего.

Зерно проса и чумизы отличается малыми размерами, поэтому при измельчении в смеси с другим зерном значительное количество недробленых зерен проса и чумизы будет проходить через отверстия сит дробилок. Так как содержание целого зерна в комбикорме ограничено, необходимо измельчать зерно проса и чумизы раздельно. Для этого применяют отдельные дробилки или вальцовые станки.

Третья схема предусматривает измельчение порции зерновой смеси, составленной в многокомпонентных весовых дозаторах (рис. XVI-3). Измельчение с последующим просеиванием и возвратом крупной фракции в эти же i дробилки по замкнутому циклу до ее полного размола, после чего продукты размола смешивают в смесителях периодического действия. Достоинством такой схемы является отсутствие двойного дозирования — смешивания компонентов. Подготовленная порция смеси может непосредственно подаваться в основной смеситель на линии дозирования и смешивания. Недостаток схемы — применение более мощных дробилок, просеивающих машин, так как часть цикла машины работают с неполной нагрузкой или вообще без нагрузки.

21)Протеин кукурузы не полноценен так как в нем некоторые аминокислоты содержатся в недостаточном кол-ве. Бобы же отличаются повышенным содержанием протеина, недостатком является наличие в семенах ингибиторов пищеварительных ферментов, что снижает перевариваемость белков в организме животных. Для инактивации ингибиторов можно применять тепловую обработку (пропаривание, прогрев и т.д.) Шроты-ценный источник растительного белка, который более ценен чем белок злаковых и бобовых. Некоторые шроты содержат ядовитые вещества, их наличие ведет к ограничению ввода в к-к. Травяная мука-высушенная и размолотая трава, в ней много белка, каротина (источник витамина А)

22)Жмыхи и шроты можно хранить в складах напольного типа насыпью высотой не более 5 м, а также в силосах высотой не более 18 м. Если при хранении температура жмыхов и шротов повышается, их необходимо охладить (перекачать из силоса в силос), не допуская образования очагов самосогревания.

24)На комбикормовых заводах вырабатывают несколько видов продукции: комбикорма полнорационные, комбикорма-концентраты бедкововитаминные добавки (БВД), кормовые смеси, премиксы, карбамидный концентрат, заменитель цельного молока (ЗЦМ).

Основным видом продукции являются полнорационные комбикорма и комбикорма-концентраты, которые вырабатывают для всех видов животных в рассыпном или гранулированном виде. Полнорационные комбикорма полностью удовлетворяют потребность животных в питательных и минеральных веществах, витаминах и др.

Комбикорма-концентраты получают с повышенным содержанием белка, минеральных веществ, витаминов и др. Их обычно используют вместе с зерном, грубыми и сочными кормами (сеном, силосом и т.д.).

Кормовые смеси изготавливают в основном для крупного рогатого скота, чаще всего на основе побочных продуктов крупяного производства (лузги, мучки и т.д.). При изготовлении смесей в эти продукты добавляют мелассу, карбамид, мел, соль и другие добавки. В этих продуктах не содержится всего набора питательных веществ, но их можно использовать в качестве кормового средства.

Белково-витаминные добавки — концентраты белка, минеральных веществ, биологически активных веществ. Они не предназначены для непосредственного скармливания животным, их применяют на межколхозных, межхозяйственных предприятиях для производства комбикорма на основе зерна, грубых кормов и др. Поставка БВД на предприятия, расположенные при животноводческих хозяйствах, сокращает встречные перевозки зерна и готового комбикорма, погрузочно-разгрузочные работы, экономит транспортные средства. БВД изготовливают как на основе естественных продуктов с высоким содержанием белка, так и на основе карбамидного концентрата. Последние предназначены для скармливания крупному рогатому скоту.

Премиксы представляют собой высокодисперсную однородную смесь различных биологических активных веществ и микродобавок с наполнителем. Премиксы служат для обогащения комбикормов и БВД, в которые их вводят в количестве соответственно 0,5...1,0 и 4...5 %. Предприятия выпускают несколько видов премиксов с разным составом биологически активных веществ. Премиксы вырабатывают на специализированных предприятиях, откуда они направляются на комбикормовые заводы.

Разновидностью премиксов можно считать микродобавки, которые изготавливают непосредственно на комбикормовых заводах на специальных линиях. Они обычно уступают специализированным премиксам по набору биологически активных веществ.

Карбамидный концентрат представляет собой специальный вид добавок, используемый для взрослых жвачных животных, который вырабатывается на основе синтетического карбамида, зерна и бентонитов. Карбамидный концентрат служит в качестве дополнительного источника белка, хотя сам белком не является.

Заменитель цельного молока (ЗЦМ) — это продукт, предназначенный для выпойки телят, поросят и ягнят. ЗЦМ изготавливают на основе сухого обезжиренного молока, крахмала, животных жиров, премиксов и др. Перед использованием ЗЦМ растворяют в теплой воде.

25)В последние годы все шире применяют гидротермическую или термическую обработку зерна и некоторых других видов сырья. Гидротермическая обработка преследует несколько целей:

повышение переваримости углеводного комплекса в результате гидролиза крахмала и превращения части его в более простые соединения — декстрины и сахара. Этот процесс особенно важен для молодняка животных, ферментные системы пищеварительного тракта которых с трудом переваривают крахмал;

инактивация ингибиторов пищеварительных ферментов и других антипитательных веществ;

стерилизация сырья, т. е. снижение уровня обсемененности микрофлорой.

Существует довольно много способов обработки, в том числе с применением энергетических полей, экструдирования и т. д. Тепловую обработку проводят поджариванием зерна горячим воздухом или контактом с сильно нагретыми поверхностями, где для их нагрева используют перегретое масло. Обработка зерна паром с последующей тепловой обработкой повышает эффективность процесса.

Для обработки продуктов можно использовать СВЧ-поля и ИК-излучатели. Мощный поток энергии, подводимой к продукту, обеспечивает быстрый прогрев его. Обработка продукта ИК-излучением получила название микронизация (рис. XV-2).

Подлежащий обработке продукт проходит на ленте конвейера под ИК-излучателями, представляющими собой газовые горелки особой конструкции, в течение 30...90 с. При интенсивном прогреве происходит испарение влаги внутри зерна, появляются микротрещины, в результате механической и химической деструкции часть крахмала превращается в более простые углеводы декстрины. Затем горячее зерно плющат в вальцовых станках, что в еще большей степени повышает его доступность действию пищеварительных ферментов.

Однако наиболее распространенным способом считают обработку зерна пропариванием и последующим поджариванием. Для этого применяют обычные

горизонтальные шнековые пропариватели и скоростные кондиционеры, в которых зерно прогревается и увлажняется до влажности 20...25 %, после чего обжаривается в барабанных обжарочных агрегатах.

В последнее время для обработки продуктов используют метод экструдирования. Экструдирование представляет собой процесс продавливания продукта через фильеры под большим давлением и при высокой температуре продукта. Подлежащий экструзии продукт в специальных аппаратах — экструдерах подвергается сжатию в процессе нагнетания шнеками, прогревается в результате внешнего подвода тепла и тепла, выделенного при механической обработке, продавливается через фильеры, на выходе из фильер за счет резкого снижения давления происходят мгновенное испарение перегретой жидкости, расширение воздуха, заключенных в продукте. Продукт резко увеличивается в объеме, в результате механических нагружений и теплоты происходят существенные физико-химические изменения основных компонентов продукта: денатурация белка, клейстеризация и декстринизация крахмала.

Экструдер представляет собой одно- или двухшнековый пресс (рис. XV-3). Процесс экструзии может быть разделен на несколько зон. Первая — зона загрузки, откуда продукт подается в основную рабочую часть пресса. Вторая — зона сжатия, уплотнения продукта, где происходят механическое деформирование продукта, его нагрев, те физико-химические изменения, о которых говорилось выше, и т.д. Все это приводит к так называемой гомогенизации продукта, при которой он переходит в вязкотекучее состояние.

Нагрев продукта происходит в результате его сжатия, а также применения греющих шайб. В местах установки шайб часть продукта возвращается через горизонтальные поры назад в шнек, повторно перемещающий продукт вперед. В этих местах резко повышается температура. Последней зоной можно считать зону собственно экструзии, где в результате резкого падения давления (в зоне уплотнения давление достигает 3,0...3,5 МПа) происходят структурные изменения, разрыв клеточных стенок продукта, резкое увеличение объема и пористости экстру-дата.

Такая жесткая обработка вызывает почти полное уничтожение микроорганизмов в готовом продукте. Повысить эффективность процесса экструдирования, снизить удельный расход электроэнергии можно, используя предварительное пропаривание продукта при давлении пара 0,1...0,3 МПа до влажности 17...18%.

Процесс экструдирования достаточно компактен, однако имеет ряд недостатков: довольно большой расход электроэнергии, быстрый износ рабочих органов, невысокую производительность. Однако достоинства получаемых продуктов, их высокая питательность, стерильность приводят к необходимости дальнейшего совершенствования экструдеров и процесса экструзии.