Скорость охлаждения стекла от температуры закаливания весьма высока. 3 страница

34. Формование ленты стекла методом проката. Узорчатое и армированное стекло, химические основы, технология получения. Технология производства цветного листового стекла.

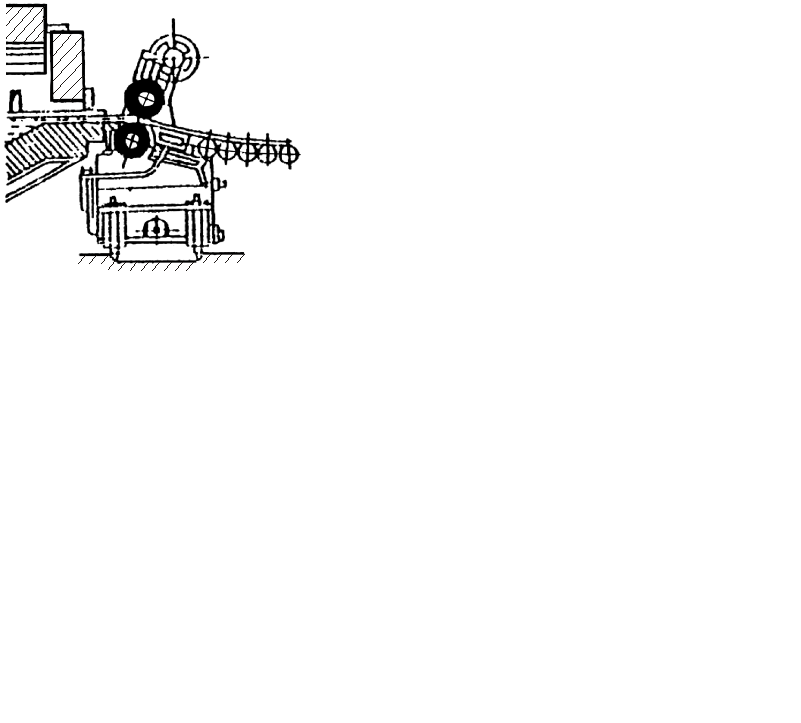

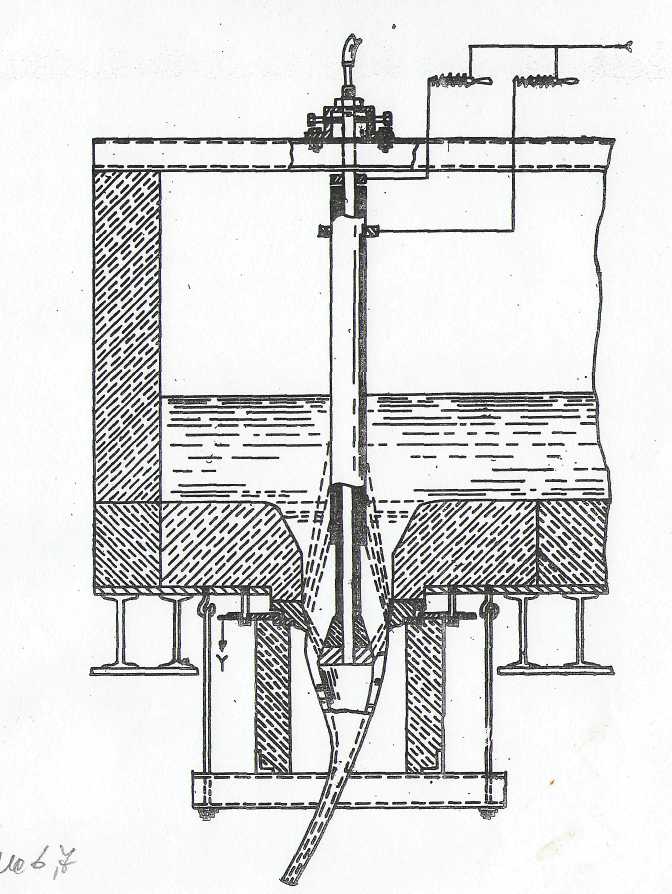

Лист стекла формуется путем проката на неподвижном столе металлическим валом, охлаждаемым водой, порции стекломассы, выливаемой из тигля (ковш). У такого стекла нижняя поверхность, прилегавшая к холодному столу, приобретала в результате мгновенного охлаждения «кованый вид», обусловленный наличием малых случайно расположенных участков деформированной поверхности.

Рис. 4.1. Способы периодического проката

Позднее литейный стол стали гравировать, что позволило перейти от случайного характера «кованости», приобретаемого прокатным стеклом, к получению орнаментного (узорчатого) стекла.

При этом лист стекла формуется путем проката между двумя металлическими валами, охлаждаемыми водой, стекломассы, выливаемой из горшка или ковша. Стол при этом стал служить исключительно для транспортировки отформованного (прокатанного) листа стекла в печь отжига.

При нанесении узора на верхний вал получают узорчатые стекла; при закатке в стекломассу металлической сетки – армированное. Способ отличается достаточной простой и высокой производительностью.

При непрерывном способе стекломасса из ванной печи, выработочная часть которой завершается щелью, изливается в зазор между двумя цилиндрическими пустотелыми валками из металла, вращающимися навстречу друг другу. В результате прокатки деформированной ленте сообщается поступательное движение. Толщина ленты регулируется величиной зазора между валками, а скорость проката – изменением скорости вращения валков.

Валки во избежание прилипания стекла к их поверхности охлаждают изнутри проточной водой. В то же время степень охлаждения не должна быть чрезмерной, в противном случае на ленте образуются мелкие поверхностные трещины (посечки).

После прохождения стекломассы через формующие валки собственно процесс формования завершен. Лента после формования находится в пластичном состоянии, поэтому для предотвращения деформации ее охлаждают на открытом роликовом конвейере с асбестированными валками до поступления в лер на отжиг. Борта ленты следует защищать от чрезмерного охлаждения во избежание их натяжения и деформации ленты («горбление»).

Двустороннее шлифование и полирование позволило получить прозрачное стекло с плоскопараллельными поверхностями, не искажающее предметов при просмотре их через такое стекло (twin-способ). Так началось поточное производство полированного листового стекла, достигшее своего апогея к концу 50-х годов прошлого столетия, когда в мире на конвейерах механического шлифования и полирования выпускалось около 100 млн. м2 полированного стекла. Его дальнейшее развитие было прервано освоением принципиально нового способа получения полированного стекла – метода формования ленты стекла на расплаве олова, получившего название флоат-процесс (метод плавающей ленты), который позволил существенно снизить себестоимость полированного стекла (в два раза) при примерно одинаковом качестве поверхности.

Новый способ оказался настолько совершенным и экономически выгодным, что за весьма короткий период (около 15 лет) стал доминирующим в мире, полностью либо частично вытеснив остальные методы получения плоского стекла.

Прокат как метод формования листового стекла в настоящее время сохранил свое значение для производства:

1) армированного стекла;

2) узорчатого стекла;

3) марблита и высокохудожественного орнаментного стекла.

Основная особенность указанных типов стекол: отсутствие прямой видимости при просмотре объекта через стекло. Поверхность таких стекол, как правило, должна обладать элементами декоративности, но в то же время выполняется с учетом закономерностей геометрической оптики (характер распространение, отражения, преломления и поглощения света).

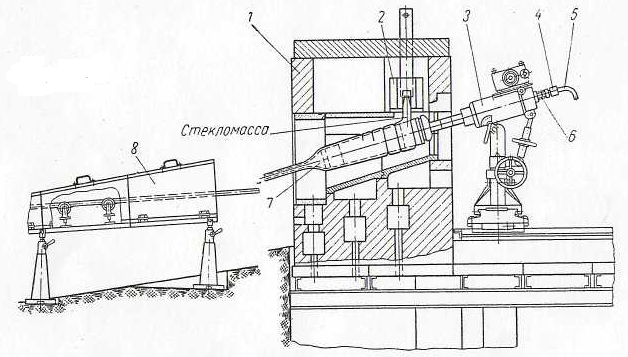

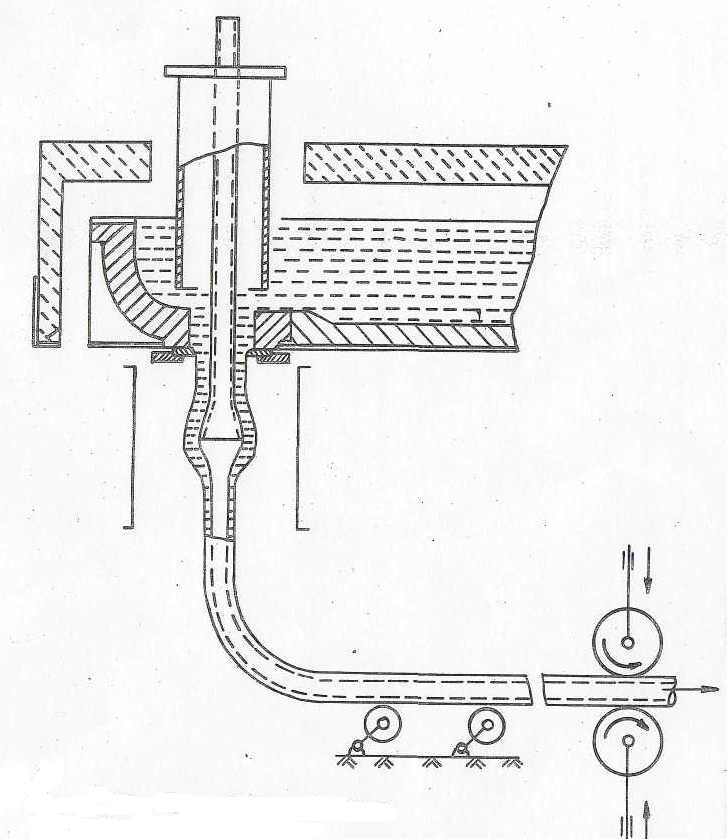

Следует отметить, что производство узорчатого и армированного стекла ориентируется на непрерывный способ проката, а в производстве фасадных панелей из окрашенного прокатного стекла (марблита) находит применение периодический способ. Поточная механизированная двухмашинная установка непрерывного действия по производству прокатного стекла представлена на рис. 4.4.

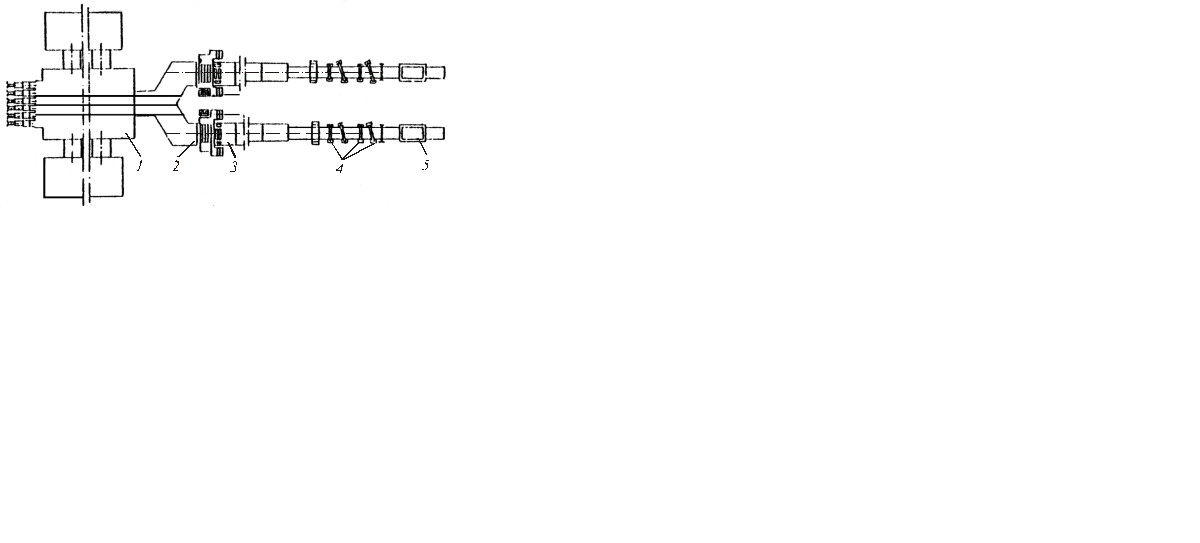

Рис. 4.4. Схема поточной линии с двумя прокатными машинами для непрерывного производства листового стекла:

1 – ванная печь; 2 – прокатная машина; 3 – печь отжига (лер); 4 – устройство

для надрезки ленты и отломки листов; 5 – пост сортировки стекла

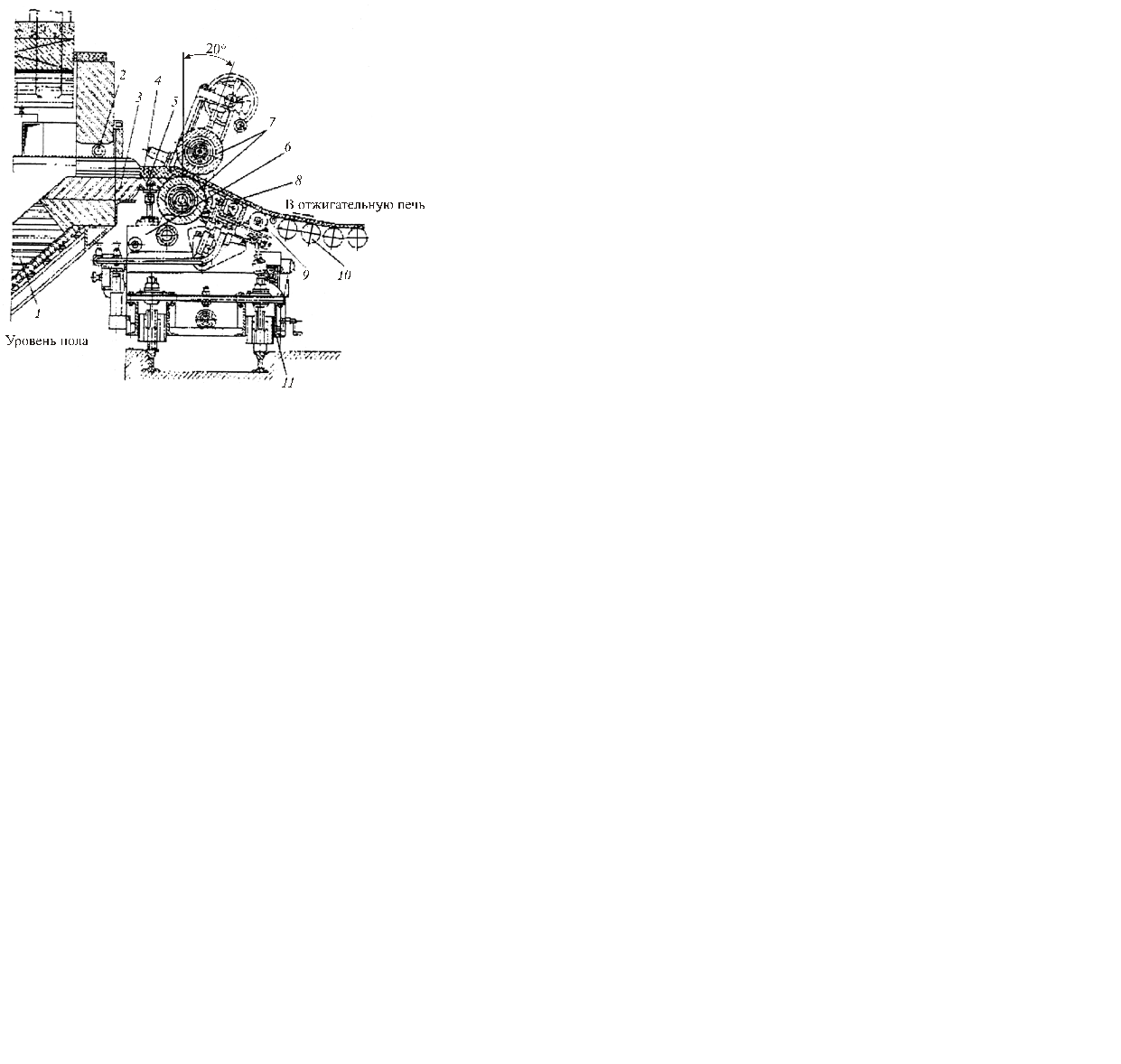

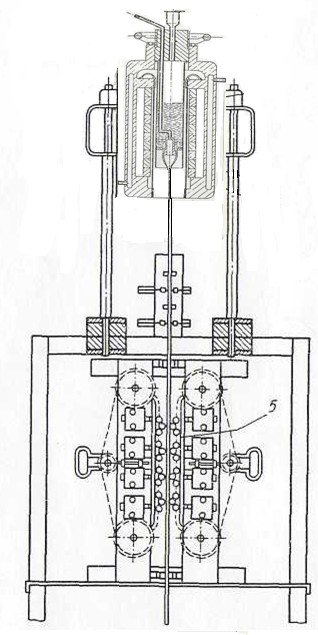

Центральным звеном технологической линии по производству прокатного стекла является прокатная машина, устройство которой представляет рис. 4.5. Валки установлены в опорах, закрепленных на станине машины, причем подшипники верхнего валка подвижны, благодаря чему возможна регулировка зазора между ним и нижним валком. Станина смонтирована на раме низкой тележки, которая перемещается по рельсам. В результате прокатный механизм может отсоединяться от сливного бруса стекловаренной печи и откатываться для ремонта либо после окончания работы из промежутка между стекловаренной печью и лером. В этот момент шибер перекрывает доступ стекломассы к машине. Сливная линейка (шамотная плита) имеет винтовой механизм для подгонки ее по высоте к сливному порогу печи.

| Рис. 4.5. Машина для проката стекла ПЛ1-160: 1 – наклонная торцевая стена бассейна; 2 – горелки; 3 – сливной брус; 4 – сливная линейка; 5 – приемный лоток; 6 – станина; 7 – прокатные валики; 8 – приемная чугунная плита; 9 – асбестовый валик; 10 – приемные валики; 11 – тележка |

Отечественная стекольная промышленность использует два типа прокатных машин: ПЛ1-160 и ПН-1001, отличающуюся большей производительностью.

Составы прокатных стекол могут достаточно широко варьироваться вследствие широкого вязкостного интервала формования, обеспечиваемого методом проката.

Стекло варится в регенеративной ванной печи непрерывного действия с поперечным направлением пламени. Обычно производительность печи составляет 80–120 т/сут по стекломассе. Температура варки 1490–1520°С. Особенностями печи в сравнении с печью для тянутого либо термически полированного листового стекла является наличие протока между выработочной и варочной ее частями, а также сравнительно малая площадь студочной части. Это объясняется тем фактом, что рассматриваемый способ формования не требует повышенной химической и термической однородности стекломассы, что является необходимым для обоих конкурирующих с ним способов формования листового стекла (вытягивание и, в особенности, формование на расплаве олова).

При получении узорчатого стекла валки расположены вертикально, друг над другом, а при изготовлении армированного стекла верхний валок отнесен несколько назад. Отформованная лента стекла поступает вначале на приемную чугунную плиту 8, охлаждаемую водой, затем на приемный наклонный роликовый конвейер из асбестированных валков и далее в электрический лер для отжига. Полые водоохлаждаемые прокатные валки изготавливаются из легированной стали.

Для получения узора на стекле на поверхности одного (верхнего) либо обоих прокатных валков гравируется рельеф по выбранному рисунку. Узор может быть вдавленным либо выступающим. Высота рельефа до 0,5 мм.

Скорость проката узорчатого стекла 120–300 м/ч в зависимости от толщины ленты, состава стекломассы и др.

Отжиг ленты стекла осуществляется в роликовом лере с газовым или электрическим обогревом. Продолжительность отжига 30–40 мин. После выхода ленты из печи отжига на роликовом конвейере последовательно осуществляются операции:

– отрезка больших листов (поперечная резка ленты);

– надрезка бортов и форматов;

– отломка бортов;

– разделение форматов и их ориентирование перед укладкой в стопы;

– стопирование в пирамиды.

Брак продукции, а также отходы резки возвращаются в производственный цикл (стеклобой).

Характерными дефектами узорчатого стекла являются:

1. Разнотолщинность, что может быть вызвано неравномерностью распределения температуры в ленте стекла по длине валков, например, за счет охлаждения бортов.

2. Поперечная волнистость, вызываемая провисанием ленты на транспортирующих роликах. Возможные причины – малое опережение скорости вращения формующих валков над скоростью вращения валков лера, большое расстояние между первой парой роликов рольного стола и формующими валками.

3. Посечки на ленте (поверхностные) могут быть следствием переохлаждения прокатных валков, низкой температуры стекломассы, поступающей на формование, заниженной скоростью проката.

4. Горбление ленты – как результат переохлаждения ее бортовых участков перед формованием.

5. Нечеткость узора – в качестве причины может выступать износ рельефа валков, малая скорость твердения стекломассы, высокая температура в начале лера и др.

При получении армированного стекла внутрь ленты параллельно ее поверхности вводится металлическая сетка. Это обеспечивает безопасный характер разрушения армированного стекла, поскольку даже при большом количестве трещин стекло сохраняет свою форму и удерживается рамой.

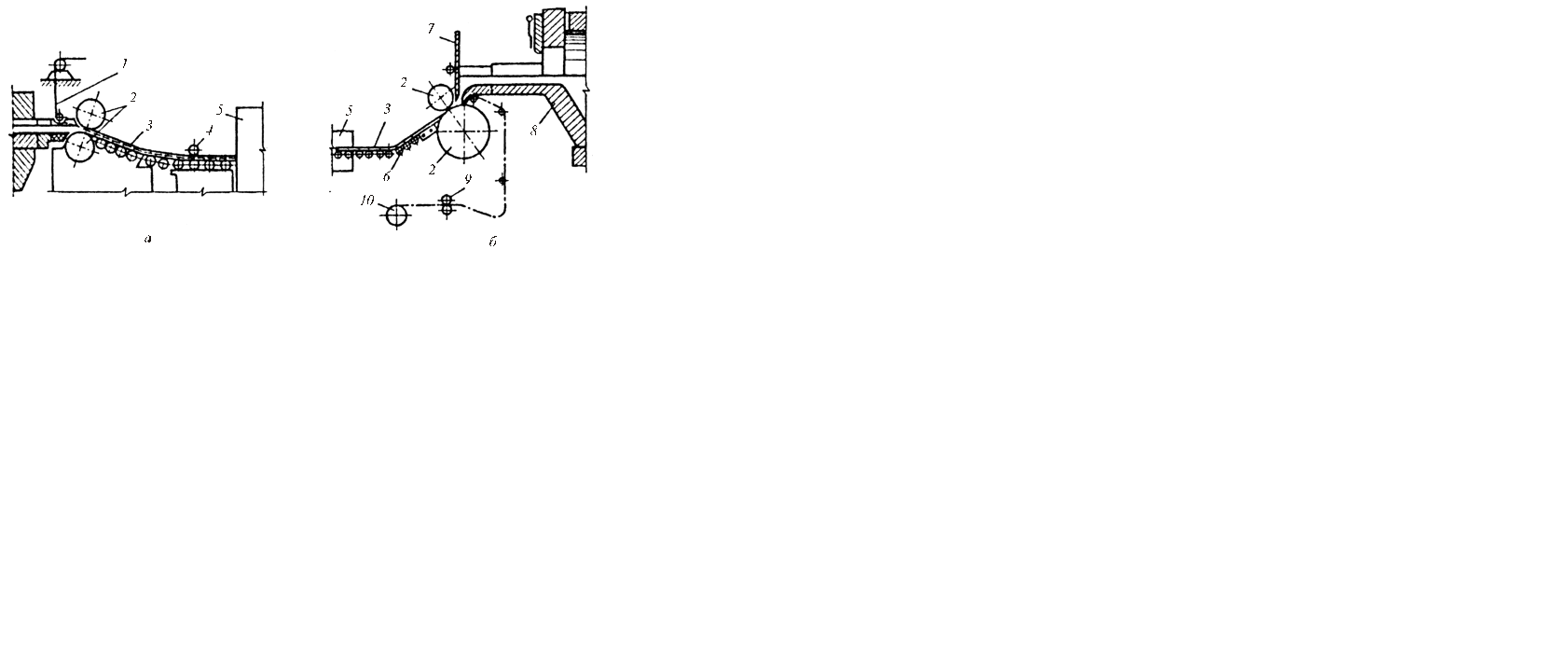

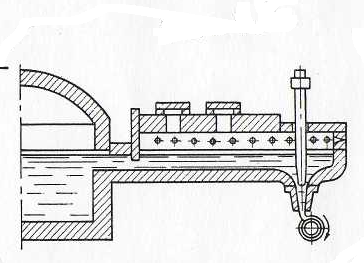

Существуют два способа подачи сетки: верхний и нижний (рис. 4.6).

По первому способу сетка, разматываясь из рулона, заглубляется в стекломассу с температурой 1140–1150°С перед формующими валками с помощью закатывающего валика либо фигурного холодильника. Недостаток данной схемы – нагрев сетки и частичное ее окисление, что приводит к образованию пузырей и закрашиванию стекломассы в местах контакта с проволокой.

Указанных дефектов удается избежать при подаче сетки снизу (меньше нагрев), однако при этом усложняется механизм ее подачи

в стекломассу.

Рис. 4.6 Схемы формования армированного стекла:

а – подача сетки сверху: 1 – стекломасса; 2 – металлическая сетка; 3 – валик

для направления сетки; 4 – прокатные валки; 5 – лента стекла; 6 – укатывающий валик; 7 – для отжига стекла; 8 – сливная линейка; 9 – порог; б – подача сетки снизу: 1 – печь для отжига; 2 – лента стекла; 3 – валки роликового конвейера; 4, 19 – прокатные валики; 5 – опорная труба; 6 – шамотный шибер; 7 – обогреваемая стенка из жаропрочной стали; 8 – шамотная стенка; 9, 10 – шиберы;

11 – стекломасса; 12 – сливной порог; 13 – сливная линейка;

14–16 – направляющие валики; 17 – вальцы для выравнивания сетки;

18 – рулон сетки

Характерные дефекты армированного стекла:

– закраска стекломассы в желто-зеленые тона и значительное количество пузырей в зонах контакта окалины с проволоки со стеклом;

– следы погружения (отпечатки) сетки на поверхности ленты;

– недостаточное заглубление сетки в толще стекла;

– черная окисленная поверхность армирующей сетки.

Как следует из вышесказанного, особое значение для получения качественного армированного стекла имеет тип применяемой проволоки для арматуры. Рекомендуется использовать либо стальную проволоку «светлого» отжига (в защитной атмосфере, без доступа кислорода), либо стальную проволоку с алюминиевым покрытием. Проволока должна быть очищена от жира и загрязнений.

Марблит относится к группе облицовочных материалов на основе стекла и разделяется на следующие виды в зависимости от способа получения:

– с полированной поверхностью;

– мраморовидный с огневой полировкой.

Основное назначение марблита – облицовка стен внутренних помещений общественного и производственного назначения.

Прокатный стол такой машины представляет собой металлическую плиту, обогреваемую снизу газовыми горелками, оборудованную подвижной кареткой, которая совершает над плитой возвратно-поступательное движение. На каретке смонтированы два вала, прокатывающих стекломассу, вылитую на стол, при ее движении. При этом первый большой вал прокатывает стекломассу в лист, а малый вал, расположенный следом за большим на расстоянии 350 мм, имея хорошо отполированную поверхность, заглаживает поверхность полученного в виде листа изделия. С этой целью его располагают несколько ниже поверхности листа, формуемой большим валом. Особенность данного способа состоит в возможности достижения скорости прокатки листа, в 8–10 раз превышающей скорость непрерывного проката.

При этом толщина твердеющего поверхностного слоя стекла в цикле проката существенно уменьшается и тепла внутренних, не успевших охладиться слоев стекломассы достаточно, чтобы после завершения цикла разогреть поверхность до уровня температуры, при котором возможна реализация явления огневой полировки. В итоге поверхность изделия приобретает гладкий блестящий вид.

За рубежом освоено производство марблитов способом непрерывного проката и даже методом формования на расплаве металла.

35. Производство кварцевого стекла, основные свойства, сырьевые материалы, типы кварцевого стекла. Способы получения кварцевого стекла. Формование и механическая обработка изделий.

36. Способы получения и технологические параметры производства стеклянных трубок.

Следует отметить, что ручное изготовление трубок из стекла сохраняется до сих пор в случаях необходимости получения небольших серий трубок особых типов. Что же касается механизированного производства трубок из стекла, то известные способы их вытягивания делятся на следующие группы:

– горизонтальные (способы Даннера и Филипса);

– вертикально-горизонтальные (способ Велло и его разновидности);

– вертикальные вверх (способы Шуллера, безлодочного вытягивания, Корнинга и др.);

– вертикальные вниз (способы Корнинга, «Даун Дро» и Хейнлейна).

Рассмотрение ручного способа вытягивания трубок полезно для лучшего понимания машинных способов.

На первой стадии стеклодув набирает наборной трубкой с мундштуком (наконечником) определенное количество стекломассы из выработочной части печи, закатывает ее на металлической плите в заготовку в виде усеченного конуса с вершиной у мундштука (рис. 5.1). В заготовку вдувается воздух так, что в стекломассе образуется овальный пузырь. В ходе дальнейшей выработки заготовка (баночка) может приобрести цилиндрическую поверхность, но воздушный пузырь должен оставаться суженным в передней части. Тем временем тянульщик трубок подготавливает на плите порцию стекломассы в виде диска (набель), который служит для «схватывания» ранее приготовленной «баночки». Передняя поверхность набеля окунается в воду для частичного затвердевания. Баночка подогревается в печи для придания ей необходимой для выработки температуры. Затем тянульщик прикрепляет набель к переднему концу баночки и начинает вытягивание трубки, удаляясь от стеклодува, который непрерывно вдувает воздух. При этом стекломасса постепенно оттягивается с мундштука, образуя трубку. При этом и баночка и набель медленно вращаются, чтобы избежать неравномерной толщины стенок вытягиваемой трубки. Наружный диаметр и толщина стенки трубки регулируются путем изменения скорости вытягивания. За один проход обычно вытягивают трубку длиной 15 м при наружном диаметре 40 мм и толщине стенки 2 мм, при вытягивании термометрических капилляров длина вытянутой трубки доходит до 150 м. Аналогично вытягиваются стеклянные стержни-полуфабрикаты, необходимые для производства приборов из стекла. Единственное отличие: воздух внутрь баночки не вдувается.

| Рис. 5.2 Принципиальная схема формования стеклотрубки по методу Даннера: а – ленточный питатель, б – фильерный питатель, 1 – питатель, 2 – мундштук, 3 – станина, 4 – подача воздуха, 5 – трубка, 6 – рольганг |

Способ Даннера является развитием ручного способа вытягивания стеклотрубки применительно к условиям непрерывного механизированного производства. При этом стеклодувная трубка заменена длинным цилиндром из огнеупорного материала (мундштук), насаженным на полый металлический стержень. Стекломасса непрерывной струей поступает из питателя 1 на медленно вращающийся вокруг наклонной оси (7–12 мин–1) мундштук 2 и навивается на него (рис. 5.2). Из-за наклона к горизонту на 10–20°, стекломасса под действием силы тяжести сползает вперед, образуя сплошную оболочку вокруг мундштука толщиной в несколько сантиметров, вначале спиралеобразную, а затем по мере продвижения к концу более или менее равномерную. Сползающая с мундштука стекломасса оттягивается в виде непрерывной трубки тянульной машиной, устанавливаемой на расстоянии 40–60 м от установки Даннера. Для предотвращения схлопывания внутренней полости вытягиваемой трубки через продольную полость мундштука подается сжатый воздух низкого давления (50–300 Па). Трубка движется по рольгангу к тянульной машине, его ролики изготавливаются из теплостойкого материала (графит, асбест) (рис. 5.3).

Способ Даннера является развитием ручного способа вытягивания стеклотрубки применительно к условиям непрерывного механизированного производства. При этом стеклодувная трубка заменена длинным цилиндром из огнеупорного материала (мундштук), насаженным на полый металлический стержень. Стекломасса непрерывной струей поступает из питателя 1 на медленно вращающийся вокруг наклонной оси (7–12 мин–1) мундштук 2 и навивается на него (рис. 5.2). Из-за наклона к горизонту на 10–20°, стекломасса под действием силы тяжести сползает вперед, образуя сплошную оболочку вокруг мундштука толщиной в несколько сантиметров, вначале спиралеобразную, а затем по мере продвижения к концу более или менее равномерную. Сползающая с мундштука стекломасса оттягивается в виде непрерывной трубки тянульной машиной, устанавливаемой на расстоянии 40–60 м от установки Даннера. Для предотвращения схлопывания внутренней полости вытягиваемой трубки через продольную полость мундштука подается сжатый воздух низкого давления (50–300 Па). Трубка движется по рольгангу к тянульной машине, его ролики изготавливаются из теплостойкого материала (графит, асбест) (рис. 5.3). Тянульная машина имеет либо ряд расположенных друг над другом шкивов, либо две бесконечных цепи. Шкивы либо поперечные элементы цепей, соприкасающиеся со стеклом, изготавливают (или покрывают) из теплостойкой резины или асбеста (рис. 5.4). Скорость вытягивания трубки составляет 4–225 м/мин в зависимости от ее диаметра. После тянульной машины трубку разрезают на куски заданной длины (обычно 1,5 м) при помощи термоудара (смачивая еще горячую трубку водой в месте отломки) либо на

| Рис. 5.3. Схема машины Даннера с мундштучной камерой: 1 – муфель, 2 – лоток (желоб), 3 – привод мундштука, 4 – муфта, 5 – воздушный шланг, 6 – крепление мундштука, 7 – мундштук, 8 – рольганг |

Важно, чтобы струя стекломассы была непрерывной и постоянной, что достигается постоянством ее уровня в питателе (± 0,5 мм) и температуры в лотке (± 2,5 °С). Таким образом, обеспечивается стабильность размерных характеристик вытягиваемой трубки (диаметр и толщина стенки), а, следовательно, качество и эффективность производства. Лучшие результаты дает помещение трубки Даннера в обогреваемый снаружи муфель, при этом температуру стекломассы на мундштуке можно поддерживать с точностью (± 1°С).

Основные размеры трубки – диаметр и толщина стенки – зависят от диаметра мундштука (до 250 мм), количества подаваемой стекломассы, ее температуры в муфеле, скорости вращения мундштука, однако наибольшее влияние имеют давление воздуха, подаваемого в трубку и скорость вытягивания. При увеличении давления воздуха в формуемой трубке увеличивается диаметр и снижается толщина стенки, при увеличении скорости вытягивания уменьшается диаметр и растет толщина стенки. Варьируя указанные параметры, добиваются практически любого сочетания размеров вытягивания трубки.

Способ Даннера считается достаточно надежным и производительным. Так, используя один и тот же мундштук, можно вытягивать трубки разного диаметра, например, при диаметре мундштука 220 мм можно получать трубки с диаметром 5–50 мм без особых сложностей.

Недостатки способа Даннера состоят в следующем:

1. Стекломасса находится на мундштуке в течение достаточно длительного промежутка времени (8–10 мин) при высокой температуре. В итоге происходит частичное улетучивание компонентов стекла с его поверхности, например, оксида бора у медицинского стекла. Обедненные В2О3 пленки стекломассы могут при вытягивании образовывать полосы на поверхности трубки. Кроме того, создаются условия для неравномерного охлаждения различных участков стекломассы на мундштуке (из-за различной теплопроводности), что приводит к непериодическим колебаниям диаметра трубки (±3%).

2. Стеклотрубка в процессе вытягивания подвергается скручиванию в районе луковицы, поскольку мундштук вращается, а затвердевшая трубка транспортируется без вращения. Следствием скручивания является повышенная овальность и разнотолщинность стенок. Поэтому в последнее время стремятся обеспечить вращение вытягиваемой стеклотрубки.

| Рис. 5.5. Схема установки Даннера с питателем: 1 – выработочная часть печи, 2 – питатель, 3 – игла, 4 – трубка Даннера |

На современных установках Даннера обеспечивается непрерывный автоматический контроль геометрических параметров трубки, автоматически регулируются давление дутьевого воздуха и скорость вытягивания трубок.

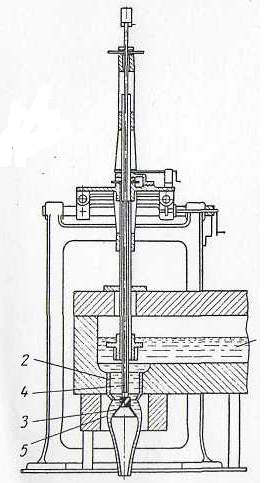

Способ Велло является вертикально-горизонтальным способом вытягивания стеклянной трубки, поскольку трубка тянется вначале вертикально вниз, а затем переводится в горизонтальное положение. Усовершенствованный фирмой «Corning Glassworks» способ получил широкое распространение как в США, так и в Европе.

Оригинальный способ Велло появился в 1930 г. (рис. 5.6). В дне выработочной камеры стекловаренной печи имеется цилиндрическое отверстие с очком, через которое вытекает стекломасса по расширяющемуся книзу наподобие воронки мундштуку.

Мундштук представляет собой полую трубку, которая крепится над перекрытием камеры с возможностью перемещения ее по вертикали, а также вращения вокруг оси. Верхней частью мундштук соединен с трубопроводом дутьевого воздуха. Стекломасса вытекает через кольцевой зазор между очком и воронкой, образуя при помощи подаваемого в полость мундштука воздуха полую «луковицу», переходящую в оттягиваемую вниз под действием собственной массы и усилия передаваемого тянульной машиной бесконечную трубку. Вследствие вращения мундштука и тангенциальной подачи дутьевого воздуха сформированная стеклянная трубка также вращается. Кольцевая горелка обеспечивает повторный разогрев стекломассы. На определенном расстоянии от очка пластичная еще трубка перегибается в горизон

| Рис. 5.6. Схематическое представление способа Велло: 1 – стекломасса, 2 – очко, 3 – воронка, 4 – мундштук, 5 – луковица стекла |

При перегибе трубки ее противоположные стенки перемещаются по траекториям с разными радиусами. Стенка с большим радиусом перегиба растягивается сильнее и становится тоньше. Для компенсации различия в толщине стенок получалась трубка, ей до перегиба придается разнотолщинность за счет эксцентричного положения мундштука в очке.

Вариации диаметра и толщины стенки вытягиваемой стеклотрубки достигаются за счет изменения: 1) давления дутьевого воздуха; 2) подъема или опускания мундштука, а также 3) изменения скорости вытягивания.

Более существенные изменения размеров стеклотрубки достигаются использованием очек и мундштуков различных размеров.

Совершенствование метода Велло предпринято инженерами «Corning Glass Works». При этом вращающийся мундштук заменяется неподвижным с колоколообразной нижней частью. Разогрев луковицы посредством газовой горелки заменен электроподогревом стекломассы в очке. Температура в чаше питателя поддерживается с точностью ±5°С. Постоянство уровня стекломассы в выработочной чаше достигается сливом ее поверхностных неоднородных слоев через специальный порог. Температурный режим в питателе поддерживают с помощью электроподогрева, а также подачи холодного воздуха, кроме того, применяется механическое перемешивание стекломассы.

Мундштук выполнен многослойным (рис. 5.7). В центре – полая механическая трубка, по которой электрический ток подается на металлические кольцо (один из электродов), которым заканчивается нижняя часть мундштука. Центральная трубка изолирована огнеупорным керамическим цилиндром, который упирается в колокол, выполненный из огнеупорного материала. Наружной оболочкой мундштука является металлическая трубка, заканчивающаяся на некотором расстоянии над очком, которая также служит для подачи электротока. В качестве второго электрода служит само очко. Таким образом, электрический ток проходит через стекломассу под углом относительно направления ее движения, как с наружной оболочки мундштука к очку, так и с нижнего кольца опять же к очку.

| Рис. 5.7. Схема электроподогрева стекломассы (способ Корнинга): 1 –подвод напряжения, 2 – наружная металлическая трубка, 3 – керамический цилиндр, 4 – колокол, 5 – кольцо, 6 – очко, 7 – луковица, 8 – подача воздуха. |

| Рис. 5.8. Чешская версия метода Велло: 1 – канал питателя, 2 – чашка, 3 – очко, 4 – мундштук, 5 – бушинг, 6 – луковица, 7 – слив избытка стекломассы, 8 – рольганг, 9 – шкивы тянульной машины, 10 – стабилизирующий цилиндр |

Нижняя часть мундштука и луковица заключаются в стабилизирующий цилиндр с отражающим покрытием изнутри. Перемещая цилиндр 10, устанавливают требуемый температурно-вязкостный режим луковицы в зависимости от диаметра вытягиваемой трубки, толщины стенки и скорости вытягивания.

Преимуществами метода Велло в сравнении с методом Даннера (см. табл. 6.1) являются:

1. Малая продолжительность формования трубки, что позволяет избежать изменения химического состава стекла за счет улетучивания компонентов типа PbO и В2О3;

2. Отсутствие скручивания трубки в зоне луковицы за счет вращения мундштука;

3. Практически отсутствует конусность формуемой трубки, что позволяет получать изделия с малыми отклонениями от заданных значений как внутреннего, так и наружного диаметров;

4. При прочих равных условиях производительность метода Велло примерно в 1,5 раза выше, чем метода Даннера.

| Рис. 5.9. Схема установки Хейнлейна для вытягивания стеклотрубки из кварцевого стекла: 1 – вольфрамовый электронагреватель, 2 – молибденовый тигель, 3 – мундштук, 4 – оправка, 5 – тянульная машина |

Способ Хейнлейнаприменяется для вытягивания трубок из кварцевого стекла, что является нелегкой задачей из-за высокой температуры выработки и высокой вязкости расплава SiO2(η = 104 Пас при 2000°С) и необходимости применения из-за этого больших усилий при вытягивании трубки.