Электроды изготавливаются из электропроводного материала и предназначены для подвода электрического тока к месту сварки. Виды электродов: - металлические – стальные, чугунные, медные, латунные, вольфрамовые, бронзовые и др.;

- плавящиеся металлические электроды – покрытые и комбинированные электроды, сварочные пластины и ленты сплошного сечения;

- неплавящиеся металлические электроды – электродные стержни из вольфрама, электроды для контактной сварки;

- неметаллические (неплавящиеся) – угольные и графитовые электроды.

Покрытые электроды для ручной дуговой сварки Покрытые электроды для ручной сварки представляют собой стержни длиной, как правило, от 250 до 700 мм, изготовленные из сварочной проволоки с нанесенным на нее слоем покрытия. Один из концов электрода длиной 20–30 мм не имеет покрытия для его крепления в электрододержателе.  Длина электрода зависит от его диаметра и химического состава стержня. Например, стержни малого диаметра, состоящие из высоколегированных сталей, делаются более короткими, чтобы уменьшить электрическое сопротивление (и нагрев) при сварке, а стержни малого диаметра из низкоуглеродистых сталей обладают высокой электропроводностью и, следовательно, могут быть длинными. Рисунок 2. Сварочные электроды должны обеспечивать: Длина электрода зависит от его диаметра и химического состава стержня. Например, стержни малого диаметра, состоящие из высоколегированных сталей, делаются более короткими, чтобы уменьшить электрическое сопротивление (и нагрев) при сварке, а стержни малого диаметра из низкоуглеродистых сталей обладают высокой электропроводностью и, следовательно, могут быть длинными. Рисунок 2. Сварочные электроды должны обеспечивать: - устойчивое горение дуги, равномерное плавление металла и стабильный перенос его в сварочную ванну;

- достаточную защиту расплавленного электродного металла и металла сварочной ванны от воздуха;

- получение металла шва требуемого химического состава и механических свойств;

- хорошее формирование шва, минимальные потери на угар и разбрызгивание;

- возможно высокую производительность процесса сварки;

- хорошую отделимость и легкую удаляемость шлака с поверхности шва;

- достаточную стойкость покрытий против механических повреждений (осыпание, откалывание при относительно легких ударах, в процессе нагрева электрода при сварке и др.) и недопустимость резкого ухудшения свойств в процессе хранения;

- минимальную токсичность газов, выделяющихся при сварке, соблюдение санитарно-гигиенических норм.

Данные требования обеспечиваются благодаря подбору компонентов покрытия электрода. Вещества, из которых состоит покрытие, можно разделить на следующие группы. Газообразующие компоненты обеспечивают газовую защиту зоны сварки от воздуха. При нагревании они разлагаются с выделением газов, вытесняющих воздух. В качестве газообразующих компонентов обычно выступают вводимые в покрытие минералы (мрамор, магнезит) или органические вещества (мука, крахмал, декстрин). Шлакообразующие компоненты обеспечивают шлаковую защиту расплавленного и кристаллизующегося металла от воздуха. При расплавлении они образуют шлак, который всплывает на поверхность сварочной ванны. Шлаком также покрыты капли электродного металла. Шлакообразующие компоненты (кислые окислы SiO2, TiO2, Al2O3; основные окислы CaO, MnO, MgO; галогены CaF2) содержатся в мраморе, граните, гематите, кварцевом песке, рудах, ильменитовом и рутиловом концентрате. Раскисляющие компоненты позволяют восстановить часть металла, находящегося в сварочной ванне в виде оксидов. К ним относятся железосодержащие соединения – ферромарганец, ферротитан и ферросилиций. Стабилизирующие компоненты обеспечивают стабильное горение дуги за счет присутствия в них элементов с низким потенциалом ионизации – натрия, калия, кальция и др. Последние содержатся в мраморе, меле, полевом шпате, кальцинированной соде, поташе и других веществах. Легирующие компоненты придают металлу шва дополнительные свойства, например, повышенную прочность, коррозионную стойкость и др. Добавляются в покрытие в виде железосодержащих сплавов – феррохрома, ферротитана, феррованадия. Основным способом легирования металла шва является легирование через стержень электрода, дополнительным – через покрытие. Связующие компоненты связывают порошковые материалы покрытия в однородную массу. Чаще всего в качестве связующих используется натриевое (Na2Si02) или калиевое (K2Si02) жидкое стекло. После высыхания оно цементирует покрытие. Для улучшения формовочных свойств покрытия в его состав вводятся пластификаторы – бентонит, каолин, декстрин, слюда. Добавление в покрытие железного порошка (до 60% от массы покрытия) позволяет повысить производительность сварки. Некоторые материалы покрытия выполняют несколько функций. Например, мрамор является газообразующим, шлакообразующим и стабилизирующим минералом. Покрытия сварочных электродов Электродные покрытия могут создаваться по-разному. В одних возможно преобладание газообразующих компонентов, в других – шлакообразующих. В качестве газообразующих компонентов могут применяться минералы или органические соединения. Выведение из металла шва водорода может осуществляться с помощью фтора или кислорода. В различной степени может выполняться очистка металла шва от нежелательных включений, в том числе от фосфора и серы. В зависимости от используемого подхода выделяют четыре базовых типа покрытия. Кислое покрытие (обозначается по ГОСТ 9466-75 буквой «А») создается на основе материалов рудного происхождения. В качестве шлакообразующих компонентов используются оксиды, газообразующих – органические составляющие. При плавлении покрытия в расплавленном металле и в зоне горения дуги выделяется большое количество кислорода. Поэтому в покрытие добавляют много раскислителей – марганца и кремния. Преимущества кислого покрытия электродов: - низкая склонность к образованию пор при удлинении дуги и при сварке металла с окалиной и ржавыми кромками;

- высокая производительность сварки за счет выделения теплоты при окислительных реакциях;

- стабильное горение дуги при сварке на постоянном и переменном токе.

К недостаткам этого покрытия относятся пониженные пластичность и ударная вязкость металла шва, что связано с невозможностью легирования шва из-за окисления легирующих добавок. Ввиду отсутствия в покрытии кальция в металле шва присутствуют сера и фосфор, повышающие вероятность образования кристаллизационных трещин. Одним из главных недостатков данного покрытия является выделение большого количества вредных примесей вследствие повышенного содержания в аэрозолях соединений марганца и кремния. Поэтому сварочные электроды с кислым покрытием используются в последнее время редко. Область применения электродов с кислым покрытием – сварка неответственных конструкций из низкоуглеродистых сталей. Основное покрытие (обозначается по ГОСТ 9466-75 буквой «Б») создается на основе фтористых соединений (плавиковый шпат CaF2), а также карбонатов кальция и магния (мрамор CaCO3, магнезит MgCO3 и доломит CaMg(CO3)2). Газовая защита осуществляется за счет углекислого газа, который выделяется при разложении карбонатов: CaCO3 → CaO + CO2 С помощью кальция металл шва хорошо очищается от серы и фосфора. Фтор вводится в ограниченных количествах (чтобы сохранить стабильность горения дуги) и связывает водород и пары воды в термические стойкие соединения: CaF2 + H2O → CaO + 2HF 2CaF2 + 3SiO2 → 2CaSiO3 + SiF4 SiF4 + 3H → SiF + 3HF Из-за низкого содержания водорода в металле шва сварочные электроды с основным покрытием также называют «низководородными». Преимущества основного покрытия электродов: - низкая вероятность образования кристаллизационных трещин, высокая пластичность и ударная вязкость металла шва, обусловленные малым содержанием в наплавленном металле кислорода и водорода, а также его хорошим рафинированием;

- высокая стойкость против хладноломкости – появлению или возрастанию хрупкости с понижением температуры;

- широкие возможности легирования ввиду низкой окислительной способности покрытий;

- меньшая токсичность по сравнению с кислыми покрытиями;

- повышенный коэффициент наплавки при введении железного порошка.

Недостатки основного покрытия: - склонность к образованию пор при увеличении длины дуги, повышении влажности покрытия, наличии ржавчины и окалины на свариваемых кромках, что требует более высокой квалификации сварщика, а также необходимости в предварительной очистке кромок и прокалке электродов перед сваркой;

- более низкая устойчивость горения дуги из-за фтора, имеющего высокий потенциал ионизации, в связи с чем сварку электродами с основным покрытием обычно выполняют короткой дугой на постоянном токе обратной полярности.

Область применения электродов с основным покрытием: - сварка ответственных конструкций из углеродистых сталей, работающих при знакопеременных нагрузках или отрицательных температурах до -70°C;

- сварка конструкционных, жаропрочных, коррозионно-стойких, окалиностойких, а также других специальных сталей и сплавов;

- сварка легированных сталей.

В связи с присутствием в аэрозолях фтористых соединений при сварке в закрытом помещении необходимо обеспечение качественной вентиляции воздуха, а сварщикам рекомендуется работать со средствами индивидуальной защиты дыхательных органов или с подачей чистого воздуха в зону дыхания.  Рисунок 3. Известные марки сварочных электродов с основным покрытием: ESAB OK 48.00 (слева) и УОНИ 13/55 российских производителей (справа) Рутиловое покрытие (обозначается по ГОСТ 9466-75 буквой «Р») создается на базе рутилового концентрата TiO2, обеспечивающего шлаковую защиту, а также алюмосиликатов (полевой шпат, слюда, каолин) и карбонатов (мрамор, магнезит). Газовую защиту обеспечивают карбонаты и органические соединения (целлюлоза). В качестве легирующего компонента и раскислителя используется ферромарганец, в некоторые покрытия вводится железный порошок (обозначаются по ГОСТ 9466-75 буквами«РЖ»). С помощью кальция, присутствующего в карбонате CaCO3, из металла шва удаляются сера и фосфор. Преимущества сварочных электродов с рутиловым покрытием: Рисунок 3. Известные марки сварочных электродов с основным покрытием: ESAB OK 48.00 (слева) и УОНИ 13/55 российских производителей (справа) Рутиловое покрытие (обозначается по ГОСТ 9466-75 буквой «Р») создается на базе рутилового концентрата TiO2, обеспечивающего шлаковую защиту, а также алюмосиликатов (полевой шпат, слюда, каолин) и карбонатов (мрамор, магнезит). Газовую защиту обеспечивают карбонаты и органические соединения (целлюлоза). В качестве легирующего компонента и раскислителя используется ферромарганец, в некоторые покрытия вводится железный порошок (обозначаются по ГОСТ 9466-75 буквами«РЖ»). С помощью кальция, присутствующего в карбонате CaCO3, из металла шва удаляются сера и фосфор. Преимущества сварочных электродов с рутиловым покрытием: - более высокий коэффициент наплавки при введении железного порошка;

- низкая токсичность;

- по сравнению с электродами с основным покрытием – стабильность горения дуги при сварке на постоянном и переменном токе, более высокая стойкость против образования пор, лучшее формирование шва с плавным переходом к основному металлу, меньшая чувствительность к увеличению длины дуги, меньше коэффициент разбрызгивания металла, более удобная сварка в вертикальном и потолочном положениях (при отсутствии в них железного порошка или его содержании менее 20%).

Недостатки электродов с рутиловым покрытием: - пониженные пластичноcть и ударная вязкость металла шва из-за включений SiO2;

- не используются для сварки конструкций, работающих при высоких температурах;

- по сравнению с электродами с основным покрытием – меньшее сопротивление наплавленного металла сероводородному растрескиванию, приводящего к разрушению сварных трубопроводов в месторождениях с сероводородными соединениями; ниже стойкость против кристаллизационных трещин; сильнее окисляют легирующие элементы и железо и поэтому не используются для сварки средне- и высоколегированных сталей; повышенное содержание фосфора в наплавленном металле и склонность к хладноломкости.

Область применения сварочных электродов с рутиловым покрытием: - сварка и наплавка ответственных конструкций из низкоуглеродистых и некоторых типов низколегированных сталей, за исключением конструкций, работающих при высоких температурах;

- в ряде случаев для сварки среднеуглеродистых сталей, если в покрытии содержится большое количество железного порошка.

Целлюлозное покрытие (обозначается по ГОСТ 9466-75 буквой «Ц») создается на основе органических соединений (до 50%) – целлюлозы, муки, крахмала, обеспечивающих газовую защиту. Для шлаковой защиты в небольшом количестве применяются рутиловый концентрат, мрамор, карбонаты, алюмосиликаты и другие вещества. На сварном шве образуется тонкий слой шлака. Легирование наплавленного металла выполняется легирующими добавками стержня, а также за счет добавления в покрытие ферросплавов и металлических порошков. В качестве раскислителей используют ферросплавы марганца. Металл шва по химическому составу соответствует полуспокойной или спокойной стали. Преимущества сварочных электродов с целлюлозным покрытием: - качественный провар корня шва;

- возможность сварки в труднодоступных местах в связи с малой толщиной покрытия;

- сварка во всех пространственных положениях.

Недостатки целлюлозного покрытия: - повышенное разбрызгивание (до 15%) из-за небольшого количества шлакообразующих компонентов и высокого поверхностного натяжения расплавленного металла;

- повышенное количество водорода в металле шва.

Область применения электродов с целлюлозным покрытием – сварка первого (труднодоступного) слоя неповоротных стыков трубопроводов. Также используются и смешанные покрытия: кислорутиловое (обозначается по ГОСТ 9466-75 буквами «АР»), рутилово-основное (обозначается по ГОСТ 9466-75 буквами«РБ»), рутилово-целлюлозное (обозначается по ГОСТ 9466-75 буквами «РЦ»), а также прочие (обозначаются по ГОСТ 9466-75 буквой «П»). Таблица 2. Обозначение покрытий сварочных электродов | Тип покрытия | Обозначение по ГОСТ 9466-75 | Международное обозначение ISO | Старое обозначение по ГОСТ 9467-60 | | кислое | А | A | Р – руднокислое | | основное | Б | B | Ф – фтористокальциевое | | рутиловое | Р | R | Т – рутиловое (титановое) | | целлюлозное | Ц | C | О – органическое | | смешанные покрытия | | кислорутиловое | АР | AR | | | рутилово-основное | РБ | RB | | | рутилово-целлюлозное | РЦ | RC | | | прочие (смешанные) | П | S | | | рутиловые с железным порошком | РЖ | RR | | Тип сварочного электрода характеризует свойства металла шва. Для конструкционных сталей – это механические свойства (временное сопротивление разрыву, ударная вязкость, относительное удлинение, угол загиба), для легированных сталей со специальными свойствами (теплоустойчивые, жаропрочные, коррозионно-стойкие и др.) – химический состав (содержание углерода, кремния, хрома, марганца, никеля и других элементов). Обозначение типа электрода (регламентируется ГОСТ 9467-75 и ГОСТ 10052-75) содержит букву «Э», после которой ставится временное сопротивление на разрыв δВ(кг/мм2). Например, «Э46А» означает, что металл, наплавленный этими электродами, имеет прочность 46 кг/мм2 (460 МПа) и улучшенные пластические свойства. Для сварки легированных конструкционных сталей повышенной и высокой прочности тип электрода может быть Э70, Э85, Э100, Э125, Э150. Примеры обозначений типа электрода для сварки сталей со специальными свойствами: - «Э09Х2М» – в металле шва содержится примерно 0,09% углерода, 2% хрома, 1% молибдена;

- «Э10Х25Н13Г2Б» – в металле шва содержится примерно 0,1% углерода, 25% хрома, 13% никеля, 2% марганца, 1% ниобия.

| 1.2. Сварочная проволока | | | Основные виды сварочной проволоки – сплошного сечения, порошковая, активированная. Сварочная проволока сплошного сечения Сварочная проволока сплошного сечения применяется для полуавтоматической и автоматической сварки, а также для изготовления электродов и присадочных прутков. Химический состав и диаметр проволоки для сварки сталей регламентирует ГОСТ 2246-70. Проволока для наплавки выпускается по ГОСТ 10543-75, проволока из меди и сплавов – по ГОСТ 16130-72, проволока из алюминия и сплавов – по ГОСТ 7871-75. Наиболее распространенной является стальная проволока. Она выпускается следующих диаметров (мм): 0,3; 0,5; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0; 12,0. Сварочная проволока обозначается следующим образом (см. рисунок 4 ниже).  Рисунок 4. Обозначение проволоки 1. Диаметр. 2. Марка проволоки: o назначение (Св – сварочная, Нп – наплавочная). o содержание углерода в сотых долях процента. Например, Св08 – проволока содержит 0,08% углерода; o может указываться содержание легирующих элементов, обозначающихся следующими буквами: X – хром; Н – никель, С – кремний; М – молибден; Г – марганец; Т – титан: Ф – ванадий; Д – медь; Ц – цирконий; Ю – алюминий. За буквой, которая обозначает легирующий элемент, следует число, указывающее его содержание в процентах. Если легирующий элемент содержится в количестве около 1%, то число не ставится. Например, Св08Х21Н5Т расшифровывается следующим образом: проволока сварочная, содержание углерода 0,08%, хрома 21%; никеля 5%; титана 1%; o могут указываться повышенные требования к чистоте проволоки по вредным примесям – серы и фосфора. Они отмечаются в марке буквами А и АА. Например, в проволоке Св08 допускается до 0,04% серы и фосфора, для Св08А – до 0,03% этих примесей, в Св08АА – до 0,02%. 3. Способ выплавки: ВД – вакуумно-дуговые печи, ВИ – вакуумно-индукционные печи;Ш – электрошлаковый переплав. 4. Если проволока предназначена для изготовления электродов, то ставится буква Э. 5. Если проволока выпускается с омедненной поверхностью, то ставится буква О. 6. ГОСТ на проволоку. Пример обозначения: 3 Св08ХСМФА-ВИ-Э ГОСТ 2246-70. Проволока может поставляться в мотках, на катушках или в специальной упаковке, например, Marathon Pac фирмы ESAB. Порошковая сварочная проволока Порошковая сварочная проволока представляет собой трубчатую проволоку, заполненную порошкообразным наполнителем. Отношение массы порошка к массе металлической оболочки составляет от 15 до 40%. Конструкция порошковой проволоки может быть разной – простой трубчатой, с различными загибами оболочки, двухслойной (см. рисунок 3). Рисунок 4. Обозначение проволоки 1. Диаметр. 2. Марка проволоки: o назначение (Св – сварочная, Нп – наплавочная). o содержание углерода в сотых долях процента. Например, Св08 – проволока содержит 0,08% углерода; o может указываться содержание легирующих элементов, обозначающихся следующими буквами: X – хром; Н – никель, С – кремний; М – молибден; Г – марганец; Т – титан: Ф – ванадий; Д – медь; Ц – цирконий; Ю – алюминий. За буквой, которая обозначает легирующий элемент, следует число, указывающее его содержание в процентах. Если легирующий элемент содержится в количестве около 1%, то число не ставится. Например, Св08Х21Н5Т расшифровывается следующим образом: проволока сварочная, содержание углерода 0,08%, хрома 21%; никеля 5%; титана 1%; o могут указываться повышенные требования к чистоте проволоки по вредным примесям – серы и фосфора. Они отмечаются в марке буквами А и АА. Например, в проволоке Св08 допускается до 0,04% серы и фосфора, для Св08А – до 0,03% этих примесей, в Св08АА – до 0,02%. 3. Способ выплавки: ВД – вакуумно-дуговые печи, ВИ – вакуумно-индукционные печи;Ш – электрошлаковый переплав. 4. Если проволока предназначена для изготовления электродов, то ставится буква Э. 5. Если проволока выпускается с омедненной поверхностью, то ставится буква О. 6. ГОСТ на проволоку. Пример обозначения: 3 Св08ХСМФА-ВИ-Э ГОСТ 2246-70. Проволока может поставляться в мотках, на катушках или в специальной упаковке, например, Marathon Pac фирмы ESAB. Порошковая сварочная проволока Порошковая сварочная проволока представляет собой трубчатую проволоку, заполненную порошкообразным наполнителем. Отношение массы порошка к массе металлической оболочки составляет от 15 до 40%. Конструкция порошковой проволоки может быть разной – простой трубчатой, с различными загибами оболочки, двухслойной (см. рисунок 3).  Рисунок 5. Конструкции порошковой сварочной проволоки Загибы используются для придания проволоке жесткости и предотвращения высыпания порошка при ее сдавливании подающими роликами сварочного полуавтомата. Порошкообразный наполнитель представляет собой смесь руд, минералов, ферросплавов, химикатов. Он выполняет функции, аналогичные функциям электродных покрытий, – защиту металла от воздуха, стабилизацию дугового разряда, раскисление и легирование шва, формирование шва, регулирование процесса переноса электродного металла и др. По составу порошкообразного наполнителя порошковые сварочные проволоки подразделяются на: Рисунок 5. Конструкции порошковой сварочной проволоки Загибы используются для придания проволоке жесткости и предотвращения высыпания порошка при ее сдавливании подающими роликами сварочного полуавтомата. Порошкообразный наполнитель представляет собой смесь руд, минералов, ферросплавов, химикатов. Он выполняет функции, аналогичные функциям электродных покрытий, – защиту металла от воздуха, стабилизацию дугового разряда, раскисление и легирование шва, формирование шва, регулирование процесса переноса электродного металла и др. По составу порошкообразного наполнителя порошковые сварочные проволоки подразделяются на: - рутил-органические,

- карбонатно-флюоритные,

- флюоритные,

- рутиловые и

- рутил-флюоритные.

По назначению порошковые проволоки бывают самозащитные, предназначенные для сварки без дополнительной газовой защиты, и проволоки для сварки в углекислом газе. Каждая из этих групп, в свою очередь, подразделяется на проволоки общего назначения и специальные. Применение самозащитных проволок позволяет упростить процесс сварки, поскольку отпадает необходимость в использовании баллонов с углекислым газом. Это расширяет возможности использования полуавтоматической сварки, в частности в монтажных условиях. Для самозащитных проволок используются порошки рутил-органического, карбонатно-флюоритного и флюоритного типов. При сварке проволоками рутил-органического типа металл шва по химическому составу близок к составу низкоуглеродистой полуспокойной стали. При больших силах тока сварочная ванна интенсивно поглощает газы, что приводит к пористости. В связи с этим сила тока ограничена, что снижает производительность сварки. Типичным представителем проволок рутил-органического типа может служить сварочная проволока марки ПП-АН1. Проволоки карбонатно-флюоритного типа рекомендуется использовать для сварки низкоуглеродистых и низколегированных сталей ответственных конструкций. При этом механические свойства шва выше, чем для рутил-органических проволок. Сварные швы более пластичны и лучше работают при низких температурах. Представителями данного типа являются сварочные проволоки ПП-АН11, ПП-АН17. Проволоки флюоритного типа по характеристикам занимают промежуточное положение между проволоками рутил-органического и карбонатно-флюоритного типа, например, сварочная проволока ПП-2ДСК. Использование порошковых проволок при сварке в углекислом газе позволяет существенно улучшить технологические параметры процесса сварки и механические свойства шва по сравнению с проволоками сплошного сечения. Улучшается формирование и внешний вид шва, снижается разбрызгивание металла, повышаются механические характеристики сварного соединения. Для сварки в углекислом газе используются проволоки рутилового и рутил-флюоритного типа. Проволоки рутилового типа (ПП-АН8; ПП-АН10) предназначены для сварки широкого круга конструкций из низкоуглеродистой и низколегированной стали. Проволоки рутил-флюоритного типа (ПП-АН4; ПП-АН9; ПП-АН20) обеспечивают высокую ударную вязкость и рекомендуются для сварки конструкций из легированных сталей, работающих в сложных климатических условиях при динамических нагрузках. Сварочные проволоки специального назначения используются при сварке с принудительным формированием, под водой, для сварки чугуна и т.д. Кроме марки порошковая проволока также имеет условное обозначение, содержащее четыре группы буквенных и цифровых индексов: 1. Назначение: ПГ – для сварки в защитных газах, ПС – самозащитная. 2. Прочность наплавленного металла в МПа. Дополнительная буква Ч или Л означает для сварки чугуна или легированной стали. Для низкоуглеродистых и низколегированных сталей буква не ставится. 3. Обозначение допустимых пространственных положений: Н – нижнее, В – нижнее, горизонтальное, вертикальное; Вт – только горизонтальное; В^ – только вертикальное; Т – все положения, включая тела вращения. 4. Температура перехода к хрупкому разрушению: 0 – 20°С; 1 – 0°С; 2 – минус 20°С; 3– минус 30°С; 4 – минус 40°С; 5 – минус 50°С; 6 – минус 60°С. Буква Д – требования не регламентированы. Активированная сварочная проволока Активированная сварочная проволока, как и порошковая, имеет в своем составе порошкообразные добавки. Однако их количество значительно меньше и составляет 5–7% от общей массы проволоки. Небольшое количество порошкообразных активирующих добавок позволяет запрессовать их в проволоку сплошного сечения в виде тонких фитилей, используя специальную технологию. Наибольшее распространение получили проволоки с введением активирующих добавок в центральный канал. Активированные проволоки предназначены в основном для сварки в углекислом газе и его смесях, поэтому металлическую основу составляет, как правило, проволока Св08Г2С. В качестве активирующих добавок используются легко ионизирующиеся соли щелочных и щелочноземельных металлов: Cs2CO3, К2СО3, Na2C03, ВаСО3, а также шлакообразующие компоненты: ТiO2, SiO2, MgO, CaF2. Введение солей щелочных и щелочноземельных металлов способствует снижению эффективного потенциала дуги и повышает устойчивость ее горения. Особенно заметно снижение потенциала ионизации в периферийных, относительно холодных областях дуги. Теплопроводность щелочных металлов в диапазоне 2500–4000°K на один-два порядка ниже, чем углекислого газа, что существенно уменьшает отбор тепла в радиальном направлении, т.е. способствует расширению столба дуги и активных пятен за пределы капель. В свою очередь это уменьшает электромагнитную силу, действующую на каплю электродного металла, и уменьшает размер капли, при котором происходит ее отрыв от сварочной проволоки. Происходит переход к мелкокапельному переносу, уменьшается разбрызгивание. Наличие шлакообразующих компонентов снижает силу поверхностного натяжения расплавленного металла и также способствует мелкокапельному переносу, снижает разбрызгивание, улучшает формирование шва. Существенным преимуществом активированной сварочной проволоки по сравнению с порошковой является возможность использования того же оборудования, что и при сварке проволокой сплошного сечения. По своим механическим свойствам активированная проволока близка к проволоке сплошного сечения, допускает многократные перегибы в процессе работы, надежно подается по шлангам полуавтоматов, не сплющивается и не сминается в подающих роликах. Техника сварки не отличается от обычной сварки в углекислом газе. | 1.3. Флюс для дуговой сварки | | | Сварочный флюс – гранулированный порошок с размером зерен 0,2–4 мм, предназначенный для подачи в зону горения дуги при сварке. Под действием высокой температуры флюс расплавляется, при этом - создает газовую и шлаковую защиту сварочной ванны;

- обеспечивает стабильность горения дуги и переноса электродного металла в сварочную ванну;

- обеспечивает требуемые свойства сварного соединения;

- выводит вредные примеси в шлаковую корку.

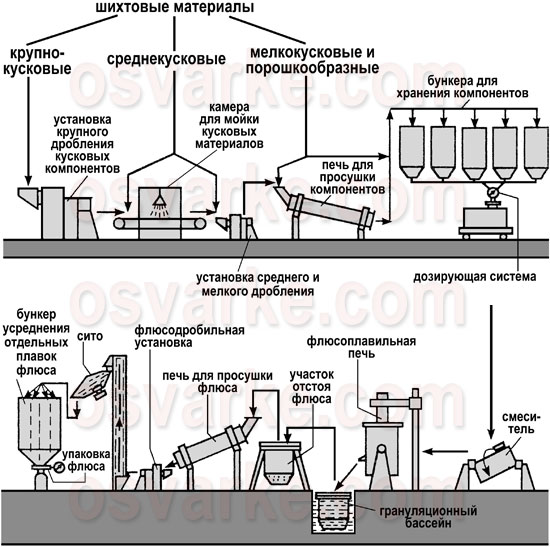

Рисунок 6. Сварочный флюс ESAB OK Flux 10.71 Сварочные флюсы классифицируются по технологии производства, химическому составу, назначению и др. характеристикам. По способу производства сварочные флюсы делятся на плавленые и керамические (неплавленые). Рудоминеральные компоненты плавленых флюсов расплавляются в печи, а затем гранулируются, подвергаются прокалке и фракционированию.Керамические флюсы представляют собой сухие смеси компонентов, получаемые в результате смешивания минералов и ферросплавов с жидким стеклом с дальнейшей сушкой, прокалкой и фракционированием. Наиболее распространенными являются плавленые флюсы. В зависимости от химического состава флюсы бывают оксидные, солеоксидные и солевые. Оксидные флюсы состоят из оксидов металлов и могут содержать до 10% фторидных соединений. Они предназначены для сварки низколегированных и фтористых сталей. Оскидные флюсы по содержанию SiO2 подразделяются на бескремнистые (содержание SiO2 меньше 5%), низкокремнистые (6–35% SiO2), высококремнистые (содержание SiO2больше 35%), а по содержанию марганца – на безмарганцевые (содержание марганца меньше 1%), низкомарганцевые (меньше 10% марганца), среднемарганцевые (10–30% марганца) и высокомарганцевые (более 30% марганца). Солеоксидные (смешанные) флюсы по сравнению с оксидными содержат меньше оксидов и большее количество солей. Количество SiO2 в них снижено до 15–30%, MnO до 1–9%, а содержание CaF2 увеличено до 12–30%. Солеоксидные флюсы используются для сварки легированных сталей. Солевые флюсы не содержат оксидов и состоят из фторидов и хлоридов CaF2, NaF, BaCl2 и др. Они применяются для сварки активных металлов, а также для электрошлакового переплава. Флюсы могут предназначаться для сварки высоколегированных сталей, углеродистых и легированных сталей, цветных металлов и сплавов и т. п. По строению зерен (частиц) сварочный флюс может быть стекловидным, пемзовидным или цементированным. Химическая активность флюса – одна из его важных характеристик, определяемая по суммарной окислительной способности. Показателем активности флюса служит относительная величина Аф со значением от 0 до 1. В зависимости от химической активности флюсы подразделяются на четыре вида: Рисунок 6. Сварочный флюс ESAB OK Flux 10.71 Сварочные флюсы классифицируются по технологии производства, химическому составу, назначению и др. характеристикам. По способу производства сварочные флюсы делятся на плавленые и керамические (неплавленые). Рудоминеральные компоненты плавленых флюсов расплавляются в печи, а затем гранулируются, подвергаются прокалке и фракционированию.Керамические флюсы представляют собой сухие смеси компонентов, получаемые в результате смешивания минералов и ферросплавов с жидким стеклом с дальнейшей сушкой, прокалкой и фракционированием. Наиболее распространенными являются плавленые флюсы. В зависимости от химического состава флюсы бывают оксидные, солеоксидные и солевые. Оксидные флюсы состоят из оксидов металлов и могут содержать до 10% фторидных соединений. Они предназначены для сварки низколегированных и фтористых сталей. Оскидные флюсы по содержанию SiO2 подразделяются на бескремнистые (содержание SiO2 меньше 5%), низкокремнистые (6–35% SiO2), высококремнистые (содержание SiO2больше 35%), а по содержанию марганца – на безмарганцевые (содержание марганца меньше 1%), низкомарганцевые (меньше 10% марганца), среднемарганцевые (10–30% марганца) и высокомарганцевые (более 30% марганца). Солеоксидные (смешанные) флюсы по сравнению с оксидными содержат меньше оксидов и большее количество солей. Количество SiO2 в них снижено до 15–30%, MnO до 1–9%, а содержание CaF2 увеличено до 12–30%. Солеоксидные флюсы используются для сварки легированных сталей. Солевые флюсы не содержат оксидов и состоят из фторидов и хлоридов CaF2, NaF, BaCl2 и др. Они применяются для сварки активных металлов, а также для электрошлакового переплава. Флюсы могут предназначаться для сварки высоколегированных сталей, углеродистых и легированных сталей, цветных металлов и сплавов и т. п. По строению зерен (частиц) сварочный флюс может быть стекловидным, пемзовидным или цементированным. Химическая активность флюса – одна из его важных характеристик, определяемая по суммарной окислительной способности. Показателем активности флюса служит относительная величина Аф со значением от 0 до 1. В зависимости от химической активности флюсы подразделяются на четыре вида: - высокоактивные (Аф > 0,6);

- активные (Аф от 0,3 до 0,6);

- малоактивные (Аф от 0,1 до 0,3);

- пассивные (Аф < 0,1).

Флюсы для сварки низкоуглеродистых сталей Для сварки низкоуглеродистых сталей используют оксидные флюсы. При этом возможны две комбинации систем «флюс–сварочная проволока»: 1. Высококремнистый высокомарганцевый флюс в сочетании с низкоуглеродистой нелегированной проволокой (Св08, Св08А и др.); 2. Высококремнистый низкомарганцевый или безмарганцевый флюс в сочетании с низкоуглеродистой проволокой, легированной марганцем, например, Св10Г2. Легирование сварного шва марганцем в первой системе выполняется за счет флюса, во второй – за счет проволоки. Легирование кремнием в обеих системах осуществляется за счет флюса. Первая комбинация применяется в основном в России, вторая – за рубежом. Наиболее распространенными отечественными флюсами для сварки низкоуглеродистых сталей являются следующие: - высококремнистые высокомарганцевые – стекловидные АН-348, АНЦ-1, ОСЦ-45, ФЦ-3, ФЦ-6, ФЦ-9 и пемзовидный АН-60; химическая активность Аф – от 0,75 до 0,9–0,95;

- высококремнистые среднемарганцевые стекловидные АН-1, АН-65, ФЦ-7; химическая активность Аф – от 0,75 до 0,9;

- высококремнистый низкомарганцевый флюс ФВТ-4 (стекловидный); химическая активность Аф = 0,6;

Флюсы для сварки низколегированных сталей При сварке низколегированных сталей используются флюсы с более низкой химической активностью (Аф от 0,3 до 0,6), чем при сварке низкоуглеродистых сталей. В них содержится меньшее количество оксидов SiO2 и MnO и большее количество CaF2 и СаО. За счет меньшей активности сварочного флюса снижается окисление легирующих элементов в стали и улучшается пластичность шва, однако при этом несколько ухудшается формирование шва, повышается вероятность порообразования. Наиболее распространенные отечественные флюсы для сварки низколегированных сталей: - низкокремнистые низкомарганцевые – ФЦ-11, ФЦ-15, ФЦ-16, ФЦ-22, ФВТ-1, АН-43;

- низкокремнистые средне-марганцевые – АН-42, АН-47.

Флюсы для сварки средне- и высоколегированных сталей При сварке средне- и высоколегированных сталей обычно используются малоактивные флюсы (Аф от 0,1 до 0,3). В них содержится еще меньшее количество SiO2, практически отсутствует MnO, содержание CaO – до 20%, CaF2 – от 10–20 до 60% (для более легированных сталей содержание CaF2 во флюсе повышается). Известные отечественные флюсы для сварки средне- и высоколегированных сталей: - малоактивные – АН-15, АН-17, АН-18, АН-20, АН-45, АВ-5, ФЦ-17, ФЦ-19, НФ-18, ОФ-6;

- активный сварочный флюс АН-26 (Аф составляет около 0,5).

Флюсы для сварки активных металлов Для сварки активных металлов, например, титана, применяются полностью солевые флюсы. В них не добавляются оксиды, поскольку это приводит к загрязнению швов кислородом и резкому снижению их пластичности. Флюсы производят на основе фторидов и хлоридов щелочных и щелочноземельных металлов, например, с таким составом: 85–95% CaF2, 0–19% BaCl, 1–6% NaCl, 0-4% CaCl. Таблица 3. Химический состав некоторых флюсов, применяемых при дуговой сварке | Флюс | Химический состав, % | | кремне- зем SiO2 | глино- зем Al2O3 | MnO | CaO | MgO | CaF2 | Fe2O3 ** | S | P | | АН-348-А* | 40–44 | ≤ 6 | 31–38 | ≤ 12 | ≤ 7 | 3–6 | 0,5–2,0 | ≤ 0,12 | ≤ 0,12 | | ОСЦ-45 * | 37–44 | ≤ 6 | 37–44 | ≤ 10 | ≤ 3 | 5–9 | 0,5–2,0 | ≤ 0,12 | ≤ 0,14 | | АН-18 * | 17–21 | 14–18 | 2,5–5,0 | 14–18 | 7–10 | 19–23 | 13,5–16,5 | ≤ 0,05 | ≤ 0,05 | | АН-42 * | 30–34 | 13–18 | 14–19 | 12–18 | – | 14–20 | ≤ 1,0 | ≤ 0,06 | ≤ 0,10 | | АН-43 * | 18–22 | 30–36 | 5–9 | 14–18 | ≤ 2 | 17–21 | 2,0–5,0 | ≤ 0,05 | ≤ 0,05 | | АН-47 * | 28–33 | 9–13 | 11–18 | 13–17 | 6–10 | 8–13 | 0,5–3,0 | ≤ 0,05 | ≤ 0,08 | | АН-60 * | 42–46 | ≤ 6 | 36–41 | ≤ 10 | ≤ 3 | 5–9 | ≤ 0,9 | ≤ 0,05 | ≤ 0,05 | | АН-65 * | 38–42 | ≤ 5 | 22–28 | ≤ 8 | 7–11 | 8–12 | ≤ 1,5 | ≤ 0,05 | ≤ 0,05 | | ФЦ-7 | 46–48 | ≤ 3 | 24–26 | ≤ 3 | 16–18 | 5–6 | ≤ 2 | ≤ 0,10 | ≤ 0,10 | | ФЦ-9 * | 38–41 | 10–13 | 38–41 | ≤ 8 | ≤ 3 | 2–3 | ≤ 1,5 | ≤ 0,10 | ≤ 0,10 | | ФЦ-17 | 24–28 | 18–22 | – | ≤ 6,0 | 23–27 | 11–18 | ≤ 1,0 | ≤ 0,03 | ≤ 0,025 | | ФЦ-19 | 20–25 | 18–23 | – | ≤ 6,0 | 20–25 | 16–21 | 1,0–3,0 | ≤ 0,03 | ≤ 0,03 | | ФЦ-22 | 33–37 | 16–21 | 6–9 | 5–9 | 18–22 | 8–12 | ≤ 1,0 | ≤ 0,04 | ≤ 0,03 | | ФВТ-1 | 31–35 | 17–22 | 8–11 | 2–6 | 19–24 | 8–12 | ≤ 1,0 | ≤ 0,05 | ≤ 0,05 | | 48-ОФ-6 | 3,5–6,0 | 20–24 | ≤ 0,3 | 16–20 | ≤ 2,0 | 50–60 | ≤ 1,0 | ≤ 0,025 | ≤ 0,025 | | * – согласно ГОСТ 9087-81 «Флюсы сварочные плавленые. Технические условия» | | ** – для значений по ГОСТ 9087-81 содержание оксидов железа приведено в пересчете на Fe2O3 | | *** – для флюса АН-47 содержание TiO2 и ZrO2 по массе составляет соответственно 4,0–7,0% и 1,1–2,5% | | **** – для флюса АН-65 содержание TiO2 и ZrO2 по массе составляет соответственно 4,0–7,0% и 4,0–7,0% | | ***** – для флюсов ФЦ-17 и ФЦ-19 содержание K2O и Na2O составляет 5–10%, содержание Cr2O3 – 0,5–2,0% | | ****** – для флюса ФВТ-1 содержание K2O и Na2O составляет не более 2,5% | Таблица 4. Области применения флюсов | Флюс | Характерная область применения при дуговой сварке | | АН-348-А ОСЦ-45 ФЦ-9 | углеродистые низколегированные стали | | АН-18 | средне- и высоколегированные стали | | АН-42 АН-43 АН-47 | углеродистые низколегированные и среднелегированные стали высокой и повышенной прочности | | АН-60 | углеродистые низколегированные стали, сварка труб | | АН-65 | углеродистые низколегированные стали, сварка на высоких скоростях | | ФЦ-7 | низкоуглеродистые стали, сварка на больших токах | | ФЦ-17 | высоколегированные стали аустенитного класса | | ФЦ-19 | высокохромистые стали | | ФЦ-22 | сварка угловыми швами углеродистых и легированных сталей | | ФВТ-1 | сварка углеродистых и легированных сталей с повышенной скоростью (до 150 м/ч) | | 48-ОФ-6 | сварка высоколегированной проволокой | | | |

Длина электрода зависит от его диаметра и химического состава стержня. Например, стержни малого диаметра, состоящие из высоколегированных сталей, делаются более короткими, чтобы уменьшить электрическое сопротивление (и нагрев) при сварке, а стержни малого диаметра из низкоуглеродистых сталей обладают высокой электропроводностью и, следовательно, могут быть длинными. Рисунок 2. Сварочные электроды должны обеспечивать:

Длина электрода зависит от его диаметра и химического состава стержня. Например, стержни малого диаметра, состоящие из высоколегированных сталей, делаются более короткими, чтобы уменьшить электрическое сопротивление (и нагрев) при сварке, а стержни малого диаметра из низкоуглеродистых сталей обладают высокой электропроводностью и, следовательно, могут быть длинными. Рисунок 2. Сварочные электроды должны обеспечивать:  Рисунок 3. Известные марки сварочных электродов с основным покрытием: ESAB OK 48.00 (слева) и УОНИ 13/55 российских производителей (справа) Рутиловое покрытие (обозначается по ГОСТ 9466-75 буквой «Р») создается на базе рутилового концентрата TiO2, обеспечивающего шлаковую защиту, а также алюмосиликатов (полевой шпат, слюда, каолин) и карбонатов (мрамор, магнезит). Газовую защиту обеспечивают карбонаты и органические соединения (целлюлоза). В качестве легирующего компонента и раскислителя используется ферромарганец, в некоторые покрытия вводится железный порошок (обозначаются по ГОСТ 9466-75 буквами«РЖ»). С помощью кальция, присутствующего в карбонате CaCO3, из металла шва удаляются сера и фосфор. Преимущества сварочных электродов с рутиловым покрытием:

Рисунок 3. Известные марки сварочных электродов с основным покрытием: ESAB OK 48.00 (слева) и УОНИ 13/55 российских производителей (справа) Рутиловое покрытие (обозначается по ГОСТ 9466-75 буквой «Р») создается на базе рутилового концентрата TiO2, обеспечивающего шлаковую защиту, а также алюмосиликатов (полевой шпат, слюда, каолин) и карбонатов (мрамор, магнезит). Газовую защиту обеспечивают карбонаты и органические соединения (целлюлоза). В качестве легирующего компонента и раскислителя используется ферромарганец, в некоторые покрытия вводится железный порошок (обозначаются по ГОСТ 9466-75 буквами«РЖ»). С помощью кальция, присутствующего в карбонате CaCO3, из металла шва удаляются сера и фосфор. Преимущества сварочных электродов с рутиловым покрытием:

Рисунок 8. Ротаметр поплавкового типа Принцип действия ротаметра основан на уравновешивании веса поплавка выходящей струей газа. Чем выше поднимается поплавок, тем больший кольцевой зазор между его боковыми поверхностями и стеклянной трубкой и, следовательно, больше расход газа.

Рисунок 8. Ротаметр поплавкового типа Принцип действия ротаметра основан на уравновешивании веса поплавка выходящей струей газа. Чем выше поднимается поплавок, тем больший кольцевой зазор между его боковыми поверхностями и стеклянной трубкой и, следовательно, больше расход газа.

Рисунок 4. Обозначение проволоки 1. Диаметр. 2. Марка проволоки: o назначение (Св – сварочная, Нп – наплавочная). o содержание углерода в сотых долях процента. Например, Св08 – проволока содержит 0,08% углерода; o может указываться содержание легирующих элементов, обозначающихся следующими буквами: X – хром; Н – никель, С – кремний; М – молибден; Г – марганец; Т – титан: Ф – ванадий; Д – медь; Ц – цирконий; Ю – алюминий. За буквой, которая обозначает легирующий элемент, следует число, указывающее его содержание в процентах. Если легирующий элемент содержится в количестве около 1%, то число не ставится. Например, Св08Х21Н5Т расшифровывается следующим образом: проволока сварочная, содержание углерода 0,08%, хрома 21%; никеля 5%; титана 1%; o могут указываться повышенные требования к чистоте проволоки по вредным примесям – серы и фосфора. Они отмечаются в марке буквами А и АА. Например, в проволоке Св08 допускается до 0,04% серы и фосфора, для Св08А – до 0,03% этих примесей, в Св08АА – до 0,02%. 3. Способ выплавки: ВД – вакуумно-дуговые печи, ВИ – вакуумно-индукционные печи;Ш – электрошлаковый переплав. 4. Если проволока предназначена для изготовления электродов, то ставится буква Э. 5. Если проволока выпускается с омедненной поверхностью, то ставится буква О. 6. ГОСТ на проволоку. Пример обозначения: 3 Св08ХСМФА-ВИ-Э ГОСТ 2246-70. Проволока может поставляться в мотках, на катушках или в специальной упаковке, например, Marathon Pac фирмы ESAB. Порошковая сварочная проволока Порошковая сварочная проволока представляет собой трубчатую проволоку, заполненную порошкообразным наполнителем. Отношение массы порошка к массе металлической оболочки составляет от 15 до 40%. Конструкция порошковой проволоки может быть разной – простой трубчатой, с различными загибами оболочки, двухслойной (см. рисунок 3).

Рисунок 4. Обозначение проволоки 1. Диаметр. 2. Марка проволоки: o назначение (Св – сварочная, Нп – наплавочная). o содержание углерода в сотых долях процента. Например, Св08 – проволока содержит 0,08% углерода; o может указываться содержание легирующих элементов, обозначающихся следующими буквами: X – хром; Н – никель, С – кремний; М – молибден; Г – марганец; Т – титан: Ф – ванадий; Д – медь; Ц – цирконий; Ю – алюминий. За буквой, которая обозначает легирующий элемент, следует число, указывающее его содержание в процентах. Если легирующий элемент содержится в количестве около 1%, то число не ставится. Например, Св08Х21Н5Т расшифровывается следующим образом: проволока сварочная, содержание углерода 0,08%, хрома 21%; никеля 5%; титана 1%; o могут указываться повышенные требования к чистоте проволоки по вредным примесям – серы и фосфора. Они отмечаются в марке буквами А и АА. Например, в проволоке Св08 допускается до 0,04% серы и фосфора, для Св08А – до 0,03% этих примесей, в Св08АА – до 0,02%. 3. Способ выплавки: ВД – вакуумно-дуговые печи, ВИ – вакуумно-индукционные печи;Ш – электрошлаковый переплав. 4. Если проволока предназначена для изготовления электродов, то ставится буква Э. 5. Если проволока выпускается с омедненной поверхностью, то ставится буква О. 6. ГОСТ на проволоку. Пример обозначения: 3 Св08ХСМФА-ВИ-Э ГОСТ 2246-70. Проволока может поставляться в мотках, на катушках или в специальной упаковке, например, Marathon Pac фирмы ESAB. Порошковая сварочная проволока Порошковая сварочная проволока представляет собой трубчатую проволоку, заполненную порошкообразным наполнителем. Отношение массы порошка к массе металлической оболочки составляет от 15 до 40%. Конструкция порошковой проволоки может быть разной – простой трубчатой, с различными загибами оболочки, двухслойной (см. рисунок 3).  Рисунок 5. Конструкции порошковой сварочной проволоки Загибы используются для придания проволоке жесткости и предотвращения высыпания порошка при ее сдавливании подающими роликами сварочного полуавтомата. Порошкообразный наполнитель представляет собой смесь руд, минералов, ферросплавов, химикатов. Он выполняет функции, аналогичные функциям электродных покрытий, – защиту металла от воздуха, стабилизацию дугового разряда, раскисление и легирование шва, формирование шва, регулирование процесса переноса электродного металла и др. По составу порошкообразного наполнителя порошковые сварочные проволоки подразделяются на:

Рисунок 5. Конструкции порошковой сварочной проволоки Загибы используются для придания проволоке жесткости и предотвращения высыпания порошка при ее сдавливании подающими роликами сварочного полуавтомата. Порошкообразный наполнитель представляет собой смесь руд, минералов, ферросплавов, химикатов. Он выполняет функции, аналогичные функциям электродных покрытий, – защиту металла от воздуха, стабилизацию дугового разряда, раскисление и легирование шва, формирование шва, регулирование процесса переноса электродного металла и др. По составу порошкообразного наполнителя порошковые сварочные проволоки подразделяются на:  Рисунок 6. Сварочный флюс ESAB OK Flux 10.71 Сварочные флюсы классифицируются по технологии производства, химическому составу, назначению и др. характеристикам. По способу производства сварочные флюсы делятся на плавленые и керамические (неплавленые). Рудоминеральные компоненты плавленых флюсов расплавляются в печи, а затем гранулируются, подвергаются прокалке и фракционированию.Керамические флюсы представляют собой сухие смеси компонентов, получаемые в результате смешивания минералов и ферросплавов с жидким стеклом с дальнейшей сушкой, прокалкой и фракционированием. Наиболее распространенными являются плавленые флюсы. В зависимости от химического состава флюсы бывают оксидные, солеоксидные и солевые. Оксидные флюсы состоят из оксидов металлов и могут содержать до 10% фторидных соединений. Они предназначены для сварки низколегированных и фтористых сталей. Оскидные флюсы по содержанию SiO2 подразделяются на бескремнистые (содержание SiO2 меньше 5%), низкокремнистые (6–35% SiO2), высококремнистые (содержание SiO2больше 35%), а по содержанию марганца – на безмарганцевые (содержание марганца меньше 1%), низкомарганцевые (меньше 10% марганца), среднемарганцевые (10–30% марганца) и высокомарганцевые (более 30% марганца). Солеоксидные (смешанные) флюсы по сравнению с оксидными содержат меньше оксидов и большее количество солей. Количество SiO2 в них снижено до 15–30%, MnO до 1–9%, а содержание CaF2 увеличено до 12–30%. Солеоксидные флюсы используются для сварки легированных сталей. Солевые флюсы не содержат оксидов и состоят из фторидов и хлоридов CaF2, NaF, BaCl2 и др. Они применяются для сварки активных металлов, а также для электрошлакового переплава. Флюсы могут предназначаться для сварки высоколегированных сталей, углеродистых и легированных сталей, цветных металлов и сплавов и т. п. По строению зерен (частиц) сварочный флюс может быть стекловидным, пемзовидным или цементированным. Химическая активность флюса – одна из его важных характеристик, определяемая по суммарной окислительной способности. Показателем активности флюса служит относительная величина Аф со значением от 0 до 1. В зависимости от химической активности флюсы подразделяются на четыре вида:

Рисунок 6. Сварочный флюс ESAB OK Flux 10.71 Сварочные флюсы классифицируются по технологии производства, химическому составу, назначению и др. характеристикам. По способу производства сварочные флюсы делятся на плавленые и керамические (неплавленые). Рудоминеральные компоненты плавленых флюсов расплавляются в печи, а затем гранулируются, подвергаются прокалке и фракционированию.Керамические флюсы представляют собой сухие смеси компонентов, получаемые в результате смешивания минералов и ферросплавов с жидким стеклом с дальнейшей сушкой, прокалкой и фракционированием. Наиболее распространенными являются плавленые флюсы. В зависимости от химического состава флюсы бывают оксидные, солеоксидные и солевые. Оксидные флюсы состоят из оксидов металлов и могут содержать до 10% фторидных соединений. Они предназначены для сварки низколегированных и фтористых сталей. Оскидные флюсы по содержанию SiO2 подразделяются на бескремнистые (содержание SiO2 меньше 5%), низкокремнистые (6–35% SiO2), высококремнистые (содержание SiO2больше 35%), а по содержанию марганца – на безмарганцевые (содержание марганца меньше 1%), низкомарганцевые (меньше 10% марганца), среднемарганцевые (10–30% марганца) и высокомарганцевые (более 30% марганца). Солеоксидные (смешанные) флюсы по сравнению с оксидными содержат меньше оксидов и большее количество солей. Количество SiO2 в них снижено до 15–30%, MnO до 1–9%, а содержание CaF2 увеличено до 12–30%. Солеоксидные флюсы используются для сварки легированных сталей. Солевые флюсы не содержат оксидов и состоят из фторидов и хлоридов CaF2, NaF, BaCl2 и др. Они применяются для сварки активных металлов, а также для электрошлакового переплава. Флюсы могут предназначаться для сварки высоколегированных сталей, углеродистых и легированных сталей, цветных металлов и сплавов и т. п. По строению зерен (частиц) сварочный флюс может быть стекловидным, пемзовидным или цементированным. Химическая активность флюса – одна из его важных характеристик, определяемая по суммарной окислительной способности. Показателем активности флюса служит относительная величина Аф со значением от 0 до 1. В зависимости от химической активности флюсы подразделяются на четыре вида:  Рисунок 9. Снабжение аргоном сварочных постов от транспортной емкости

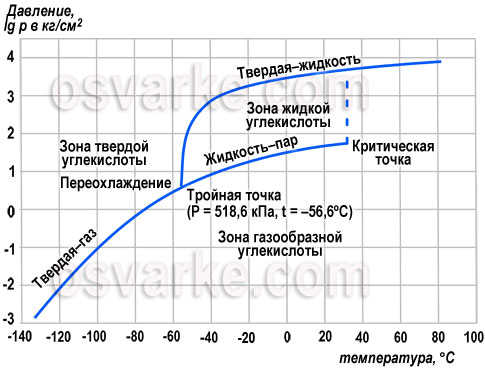

Рисунок 9. Снабжение аргоном сварочных постов от транспортной емкости  Диаграмма 1. Фазовое равновесие углекислоты Жидкий диоксид углерода (углекислота) представляет собой бесцветную жидкость без запаха. При комнатной температуре она существует только при давлении свыше 5850 кПа. Плотность жидкой углекислоты сильно зависит от температуры. Например, при температуре ниже +11°С жидкая углекислота тяжелее воды, при температуре выше +11°С – легче. В результате испарения 1 кг жидкой углекислоты при нормальных условиях образуется примерно 509 л газа. При температуре около -56,6°С и давлении около 519 кПа жидкая углекислота превращается в твердое вещество – «сухой лед». В промышленности наиболее распространены 3 способа получения углекислого газа:

Диаграмма 1. Фазовое равновесие углекислоты Жидкий диоксид углерода (углекислота) представляет собой бесцветную жидкость без запаха. При комнатной температуре она существует только при давлении свыше 5850 кПа. Плотность жидкой углекислоты сильно зависит от температуры. Например, при температуре ниже +11°С жидкая углекислота тяжелее воды, при температуре выше +11°С – легче. В результате испарения 1 кг жидкой углекислоты при нормальных условиях образуется примерно 509 л газа. При температуре около -56,6°С и давлении около 519 кПа жидкая углекислота превращается в твердое вещество – «сухой лед». В промышленности наиболее распространены 3 способа получения углекислого газа:  Согласно ГОСТ 8050-85 газообразная и жидкая углекислота поставляется трех видов: высшего, первого и второго сортов. Для сварки рекомендуется использовать углекислоту высшего и первого сорта. Применение углекислоты второго сорта для сварки допускается, однако желательно наличие осушителей газа. Допустимое содержание углекислого газа и некоторых примесей в различных марках углекислоты приведено в таблице ниже. Рисунок 10. Хранение и транспортировка углекислого газа Таблица 6. Характеристики марок углекислоты

Согласно ГОСТ 8050-85 газообразная и жидкая углекислота поставляется трех видов: высшего, первого и второго сортов. Для сварки рекомендуется использовать углекислоту высшего и первого сорта. Применение углекислоты второго сорта для сварки допускается, однако желательно наличие осушителей газа. Допустимое содержание углекислого газа и некоторых примесей в различных марках углекислоты приведено в таблице ниже. Рисунок 10. Хранение и транспортировка углекислого газа Таблица 6. Характеристики марок углекислоты