Зависимость механических свойств сплавов от толщины стенок отливок 2 страница

Из этой же диаграммы следует, что для отливок с разной преимущественной толщиной стенок химический состав чугуна должен быть разным. В связи с этим раньше в цехах отливки по конвейерам распределяли по массе отливок, исходя из зависимости: чем больше масса, тем толще стенка. Поэтому для каждого конвейера выплавляли чугун разного химического состава. В настоящее время можно выплавлять один чугун и внепечной обработкой изменять химический состав.

Взаимосвязь содержания С, Si и приведенной толщины Rnp стенки может быть описана следующими уравнениями [5]: ® для перлито-цементитной структуры

C(Si+lgi?np) < 4,5; • для перлито-рафитной структуры

С (Si + lgi?np) = 4,5...6,0;

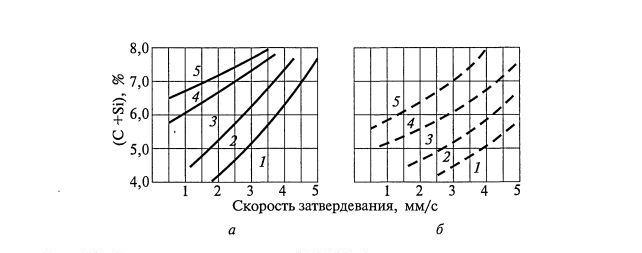

Рис. 5.8. Структурная диаграмма Н.П.Дубинина для литья в металлические формы: Рис. 5.8. Структурная диаграмма Н.П.Дубинина для литья в металлические формы: |

а - при охлаждении отливок в форме; б - при охлаждении с 950 °С на воздухе; 1-5 - то же, что на рис. 5.7

• для перлито-феррито-графитной структуры

C(Si+l gi?np) = 10... 14;

• для ферритной структуры

C(Si+lgi?np) > 14.

В структурной диаграмме и уравнениях не учтено модифицирование. При использовании модифицирования все линии диаграммы будут поворачиваться по часовой стрелке, уменьшая область половинчатого чугуна. Как уже отмечалось, чугун, который после затвердевания должен быть белым, в случае использования модифицирования затвердевает серым.

Чтобы структурную диаграмму, приведенную на рис. 5.7, применять для металлических форм, все линии диаграммы необходимо мысленно поворачивать против часовой стрелки. Для металлических форм аналогичная структурная диаграмма построена Н.П.Дубининым [5] (рис. 5.8), однако в ней используется не толщина стенки отливки, а собственно скорость затвердевания, которая определяется по специальным номограммам автора.

Имеются также много других структурных диаграмм, например диаграмма Г.Ф.Баландина [1].

Графитообразование в чугунах. Углерод может присутствовать в структуре железоуглеродистых сплавов в двух формах - в форме карбида железа-цементита или в форме свободного углерода-гра- фита. Графит - главный признак обычного серого чугуна - распределяется в структуре либо в пластинчатой, либо в вермику- лярной (червеобразной) форме, либо в глобулярной (шаровидной), либо в хлопьевидной форме. Величина, форма и распределение включений графита в очень сильной степени влияют на прочность чугуна. Гексогональная элементарная кристаллическая решетка графита определяет его слоистое строение и, как следствие, низкую пластичность, малую прочность и твердость. Чем больше в чугуне графита, тем грубее его пластинки, тем ниже механические свойства чугуна. Улучшить эти свойства серого чугуна можно повышением прочности металлической основы и изменением количества, формы и размеров графитных включений. Включения графита - это как бы пустоты соответствующей формы, уменьшающие эффективную площадь поперечного сечения металлической матрицы и являющиеся концентраторами напряжений. Коэффициент концентрации напряжений около включений графита пластинчатой формы составляет 4,0... 7,5, около включений шаровидной формы - 2,5...3,5. Вследствие этого в металлической основе детали при нагрузке возникают местные перенапряжения, приводящие к появлению микротрещин и вызывающие хрупкое разрушение.

Именно поэтому в чугуне с шаровидным графитом проявляются заметные пластические свойства в отличие от серых чугунов с пластинчатым графитом, у которых остаточное удлинение при растяжении составляет 0,2...0,75 % (для чугунов с перлитной металлической матрицей).

Выделение фазы графита происходит непосредственно из жидкого расплава при его охлаждении в процессе кристаллизации и при эвтектическом превращении (первичный графит). Кроме того, графит может образоваться в процессе превращений в твердом состоянии сплава вследствие уменьшения растворимости углерода в аустените, а также при необратимом распаде цементита (вторичный графит). Особенно характерным распад цементита является для графитизирующего отжига белого чугуна, включая распад цементита, входящего в перлит, с соответствующим падением твердости:

Fe3C -> 3Fe + С.

Графитизация, как и структурообразование, зависит от одних и тех же факторов, в числе которых химический состав (содержание углерода и кремния), скорость охлаждения и модифицирование. Отдельно следует рассмотреть перегрев чугуна.

Высокий перегрев при плавке (или длительная выдержка при умеренных температурах в жидком состоянии) избавляет сплав от плохой наследственности, заключающейся в соответствии размеров включений графита в чушках и отливках.

Графитовые включения обычных доэвтектических чугунов, кажущиеся под микроскопом изолированными, в действительности соединены между собой, так как при кристаллизации первичного графита возможно образование скелета в форме дерева, растущего из одного центра, и наблюдаемые в плоскости шлифа включения являются сечениями веток этого дерева.

Содержание углерода и кремния определяет развитие графитизации чугуна. В общем случае влияние этих двух элементов на графитизацию можно выразить уравнением [5]:

С + n Si = const.

При высоком содержании углерода и соответственно низком содержании кремния п выше 1 и, следовательно, кремний действует на графитизацию сильнее углерода. В противном случае, т. е. при сравнительно низком содержании углерода и высоком содержании кремния, п ниже 1 и кремний, следовательно, будет влиять на графитизацию слабее углерода.

Кремний повышает механические свойства чугуна только при содержании углерода менее 3,0...3,5%. Содержание кремния не должно превышать в среднем 3 % для предотвращения образования силикокарбида и высококремнистого феррита, которые увеличивают хрупкость чугуна. Наиболее сильное графитизирующее действие кремния проявляется при введении его в жидкий чугун как модификатора, например, в виде ферросилиция.

Влияние марганца и серы следует рассматривать совместно из-за их большого химического сродства. При этом следует иметь в виду, что принимается в расчет только избыток этих элементов после связывания их в MnS.

На практике наблюдается только избыток марганца и только в исключительных случаях - избыток серы.

Широко известно, что марганец и сера препятствуют образованию графита в период кристаллизации и особенно в процессе перекристаллизации.

Марганец и в особенности сера оказывают также влияние на величину и форму включений графита. Влияние марганца выражается в размельчении графита с возрастанием его концентрации. При этом в жидком чугуне повышается растворимость (уменьшается активность) углерода и уменьшается число зародышей в чугуне.

При определенном соотношении содержаний Mn/S в ковком чугуне образуется шаровидный графит, при этом число зародышей значительно возрастает.

Рассмотрим также влияние легирующих элементов на графитизацию. Все легирующие элементы по влиянию на этот процесс можно разбить на три группы.

К первой группе, способствующей графитизации, относятся Ni, Со, Си, которые понижают растворимость (повышают активность) углерода в жидком и твердом растворах, а также в эвтектике и эвтектоиде и повышают эвтектическую температуру, одновременно понижая эвтектоидную. Никель и кобальт отличаются неограниченной растворимостью в чугуне и поэтому не образуют новых фаз. Медь отличается ограниченной растворимостью как в жидком (3...8 %), так и в твердом (0,15...3,0 %) состоянии. Влияние этой группы элементов во многом аналогично влиянию кремния.

Ко второй группе относятся карбидообразующие элементы- Cr, Mo, W, V. Они повышают растворимость углерода и уменьшают его активность в жидком растворе. При содержании элементов второй группы в количестве, превышающем предел растворимости, в цементите, в чугуне возникают специальные карбиды: Cr7C3, Мо2С, W2C, V4C3 и др.

Следует отметить, что при содержаниях Сг > 0,06 % белый чугун не может быть подвергнут графитизирующему отжигу на ковкий из-за повышения стойкости цементита, содержащего Сг.

К третьей группе элементов можно отнести Ti, Zr, Се, Са, Mg, В и др., т.е. элементы, которые характеризуются столь высокой химической активностью, что почти целиком расходуются на образование карбидов, сульфидов, оксидов, нитридов, и только в небольшом количестве они образуют растворы или адсорбированные пленки. Образуемые элементами третьей группы соединения являются обычно тугоплавкими, формируются еще в жидком состоянии и могут служить зародышами в процессе последующей кристаллизации. При больших концентрациях элементы третьей группы в ряде случаев препятствуют графити- зации.

К интенсивному отбеливанию чугуна приводят добавки магния. Из остальных более редких элементов следует указать прежде всего на теллур, который уже при содержании 0,004...0,01 % подавляет графитизацию. Подобно теллуру действуют селен и висмут.

Кроме названных трех групп имеются также элементы промежуточного типа. Наиболее характерным из них является алюминий, отличающийся признаками всех трех групп. При небольших концентрациях А1 ведет себя как элемент третьей группы, интенсивно реагируя с О, S, N, Р в чугуне. При более высокой концентрации А1 образует растворы с ферритом или соединения с углеродом, подобно элементам первой и второй групп.

В эвтектоидной области элементы первой группы препятствуют образованию феррита, особенно медь, которая в большей степени, чем никель, способствует перлитизации структуры чугуна. В этом отношении медь уступает только олову и сурьме, влияние которых еще сильнее. Так, например, для получения полностью перлитной структуры в чугуне с шаровидным графитом и устранения образования ферритной оторочки вокруг графита достаточно 0,8 % Си или 0,06 % Sn. Особенностью действия Си, Ni и Sn является отсутствие опасности образования отбела чугуна. Подобно этим элементам действует мышьяк, несколько способствуя графитизации в процессе кристаллизации и препятствуя ей при эвтектоидном превращении.

Основные структурные составляющие чугуна. Основные образующиеся в сплавах Fe-С (в сталях и чугун ах) структурные составляющие описаны ранее: графит, феррит, перлит, цементит, ледебурит, фосфидная эвтектика. Разнообразные формы графита в чугуне - пластинчатый (ПГ), вермикулярный (ВГ), хлопьевидный (ХГ), шаровидный (ШГ) - определяют и основные типы чугунов: серый (СЧ) с пластинчатым графитом, с вермикулярным графитом (ЧВГ), ковкий с хлопьевидным графитом (КЧ) и высокопрочный с шаровидным графитом (ВЧШГ). При этом металлическая матрица чугунов может быть различной, представляя в основной массе феррит (Фе), перлит (П), бейнит (Б), мартенсит (М), аустенит (А).

По ГОСТ 3443-87 структуру чугунов классифицируют как по форме графита, так и по матрице.

При оценке графита определяют форму, распределение, количество и размеры включений.

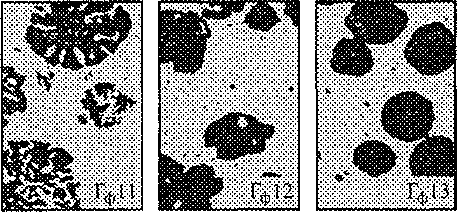

Форма графита в значительной степени определяет механические свойства чугунов. Оценивается форма по единой шкале тринадцатью баллами от ГФ1 до Гф13 (рис. 5.9). При этом если графит в структуре чугуна присутствует в разных формах, следует визуально оценить процентную долю каждой и указать ее при обозначении структуры. Графит типа Гф1 и Гф2 характерен для серого чугуна, близкого к доэвтектическому и эвтектическому составам, а Гф3 и Гф4 - для заэвтектического чугуна, Гф5 и Гф6 - для ЧВГ, Гф7, Гф8, Гф9 - формы, типичные для ковкого чугуна, встречаются в чугунах, модифицированных редкоземельными металлами (РЗМ); графиты типа ГФ10...ГФ13 образуются в основном в высокопрочном чугуне ВЧШГ.

Размеры включений графита оцениваются по длине l или диаметру d (в микрометрах) от Гразм15 до Гразм1000 баллами. Для оценки пластинчатого графита используются все восемь баллов, а для шаровидного и компактного - только первые шесть. Для оценки определяются средние значения длины или диаметра трех наибольших включений графита, видимых в поле зрения шлифа и измеренных не менее чем в трех местах шлифа.

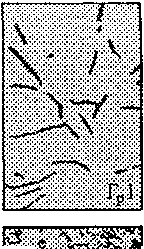

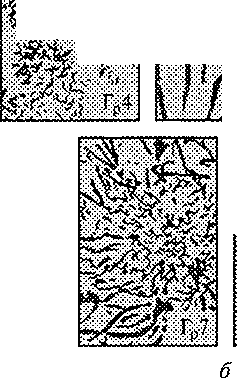

Распределение включений графита оценивается только для пластинчатого графита по девятибалльной системе. Распределения типов ГР1 и Гр2 являются характерными для средних и крупных отливок с толщиной стенки 30... 100 мм. При толщине стенки более 100 мм образуется веточное распределение графита (Гр5). Сетчатое распределение (Гр6) и розеточное (Гр7) формируется в отливках из немодифицированного синтетического чугуна. Распределение Гр4 присуще колониям междендритного графита, а Гр8 и Гр9 - характеристика просто междендритного графита, образующегося при больших скоростях затвердевания.

Количество включений графита определяют визуально на микрошлифах путем сравнения с пятью эталонными структурами

| h^ F / 4\i vL | ; Чч | п ► ^Ъ/Т! •wM.V | ||

| sv..... Щ | Я?» «КГ / ' / V | Мл? - ™ гЭ | Siftji «ek™-*- | i... т"",Ш >- * г*10 |

|

| / i v |

| v ^~ : |

| ъ |

|

| о со |

Рис. 5.9. Классификация графита (ГОСТ 3443—87): а — по форме (Гф1 — пластинчатая прямолинейная; Гф2 — пластинчатая завихренная; Гф3 — пластинчатая игольчатая; Гф4 — гнездо- образная; Гф5 — вермикулярная извилистая; Гф6 — вермикулярная утолщенная; Гф7 — - нитевидная; Гф8 — хлопьевидная; Гф9 — компактная плотная; Гф10 — шаровидная разорванная; Гф11 — шаровидная звездообразная; Гф12 — шаровидная неправильная; Гф13 — шаровидная правильная); б — по распределению (Гр1 — равномерное; Гр2 — неравномерное; Гр3 — колонии пластинчатого графита; Гр4 — колонии междендритного графита; Гр5 — веточное; Гр6 — сетчатое; Гр7 — розеточное; Гр8 — междендритное точечное)

или инструментальными методами и обозначают Г2, Г4, Г6, Г10, Г12, где цифры - это площадь, занимаемая графитом на шлифах, соответственно до 3%, 3...5%, 5...8%, 8... 12%, более 12%.

Тип матрицы оценивается по шести показателям (типам): феррит (Фе), перлит пластинчатый (Пт1), перлит зернистый (Пт2), троостит (Т), бейнит (Б), мартенсит (М). Количество перлита пластинчатого Пт и феррита (Фе) оценивается в зависимости от средней площади (%), занимаемой тем и другим на шлифе; в характеристике указывается площадь перлита: П, П96, П92, П85, П77, П45, П20, П6, ПО, остальное по умолчанию феррит (Фе).

Перлит оценивается также по пятибалльной шкале по дисперсности Пд путем определения расстояния между соседними пластинами цементита.

Структура ледебурита в отбеленных чугунах оценивается пятью баллами по общей площади включений цементита - в процентах от Ц2 до Ц40 и пятью баллами по площади отдельных наиболее крупных включений цементита - в квадратных микрометрах от Цп2000 до Цп25 ООО.

Фосфидная эвтектика оценивается по четырем основным параметрам: строению (Ф1...Ф5), характеру распределения (Фр1...ФрЗ), диаметру ячеек сетки (Фразм250...Фразм1250) и средней площади трех наибольших включений (мкм2) Фп2000... Фп25 ООО.

Наряду с формой и размерами графита и составляющих матрицы большое значение имеет размер эвтектического зерна. Границы зерен в чугуне определяются расположением включений фос- фидной эвтектики по границам эвтектического зерна обычным травлением. При низком содержании фосфора, когда выявить фосфидную эвтектику практически не удается, эвтектическое зерно выявляют при травлении на ликвацию кремния. В перлитном чугуне эвтектическое зерно выявляется сеткой цементита Ц или ледебурита JI. Для оценки размеров эвтектического зерна предусмотрено восемь баллов.

Итак, наряду со словесным описанием структуры приводят ряд принятых обозначений, например: чугун Гф1; Гр2; Гразм90; Пт1; П20; Пд1,0; ФЗ, Фр1, Фразм400, Фп13 000.

Особенности конструкционных свойств чугунов с графитом. Как уже отмечалось, чугуны являются хрупкими материалами, поэтому для изготовления деталей, работающих при ударных нагрузках, они неприменимы. Исключение составляют обладающие хорошей пластичностью ковкие чугуны и чугуны с шаровидным графитом. В то же время чугуны с графитом относятся к самым применяемым и распространенным в мире литейным сплавам. Наряду с хорошими литейными показателями это можно объяснить тем, что чугуны с графитом обладают высокими эксплуатационными свойствами. В первую очередь следует отметить высокую демпфирующую способность чугунов - способность гасить вибрацию. Одной из характеристик демпфирующейся способности является величина

ш = 25-100%,

где д = 1/п - логарифмический декремент затухания; п - число колебаний, когда амплитуда колебаний изменяется в е раз (е - основание натурального логарифма).

Величина 5 для кварца равна 0,0001, для камертона из высококачественной стали - 0,01, для серого чугуна - 0,1. Соответственно шкварц = 0502 %, шсталь = 0,2 %, шсч = 20 %.

Из приведенных данных следует, насколько быстро затухают колебания в чугунах, в которых металл разделен графитовыми включениями, которые сами по себе обладают большой демпфирующей способностью. Естественно, что высокопрочный чугун обладает также существенно большей демпфирующей способностью, чем сталь.

Именно благодаря высокой демпфирующей способности серый чугун широко используется при изготовлении станин и других корпусных деталей. Особенно важным это свойство является для станин высокоточных станков как гарантия обеспечения высокой чистоты поверхности обрабатываемых деталей. Использование серого чугуна для других корпусных деталей способствует увеличению долговечности машин.

Следует также отметить малую чувствительность к надрезам такого чугуна, так как его графитные включения сами оказывают надрезывающее влияние на металлическую матрицу. Для подтверждения приведем следующие данные [5] по временному сопротивлению ав и пределам выносливости а_{ для чугунных образцов без надреза и с надрезом, Н/мм2 (кгс/мм2):

дв.................. 137(14) 171,5(17,5) 205,8(21) 250(25,5) 294(30)

д-1, (без надреза) 63,7(6,5) 82(8,4) 103(10,5) 137(14) 159,7(16,3)

д-1, (с надрезом) 63,7(6,5) 78,4(8,0) 93(9,5) 117,6(12) 127,4(13)

Видно, что кроме высокой демпфирующей способности и малой чувствительности к надрезам чугуны с графитом обладают высоким пределом усталостной прочности (выносливости). Усталостная прочность - напряжение, при котором разрушение материала не происходит при 106... 107 циклах нагружения чаще всего изгибными симметричными напряжениями. Все чугуны с графитом по пределу выносливости приближаются к сталям, а высокопрочный чугун даже превосходит стали. В том числе именно поэтому коленчатые валы в настоящее время изготовляют из высокопрочного чугуна.

Кроме того, графит сам является смазкой и адсорбирует ее, что предотвращает задиры на коленчатых валах при запусках, особенно после длительных стоянок автомобилей.

Смазывающее действие графита позволяет применять чугун с графитом в узлах трения, особенно там, где нельзя применять смазку (в кислородных машинах, машинах для приготовления теста и др.).

Наконец, простыми технологическими средствами можно изменить поверхностную твердость чугуна с графитом. Например, распределительный вал автомобиля можно отлить из чугуна, получив с помощью холодильника местный отбел, или залить его в облицованный кокиль, в котором у кулачков отсутствует облицовка и металл соприкасается с кокилем.

5.2. Серый чугун с пластинчатым графитом

На долю отливок из серого чугуна с пластинчатым графитом приходится от 80 до 90 % всего чугунного литья, что свидетельствует о широком использовании отливок из серого чугуна.

ГОСТ 1412—85 устанавливает девять основных марок серого чугуна. Основным критерием, по которому чугун делится на марки, является временное сопротивление чугуна (предел прочности при растяжении) ав (табл. 5.1).

В других сплавах, как известно, таким критерием является химический состав. Например, в маркировке углеродистых сталей указывается содержание углерода в сотых долях процента (необходимо цифру в марке разделить на 100). В чугунах же химический состав не является обязательным. Объяснение факультативности химического состава, приведенное выше, сводится к тому, что из чугуна одного и того же химического состава можно получить путем изменения скорости охлаждения разные типы чугунов (см. рис. 5.7). Для получения одной и той же отливки в песчаную и металлическую форму химический состав чугуна также должен быть разным.

К другим характеристикам, которые регламентирует ГОСТ, кроме ав, относятся предел прочности при изгибе и твердость.

Для ориентировочного расчета механических свойств для образцов 030 мм по степени эвтектичности *Уэет можно пользоваться эмпирическими уравнениями [5], кг/мм2:

временное сопротивление ав = 102 - 82,5s3bt; твердость по Бринеллю НВ = 140 + 3,5ав;

'319_ '

' 1 7Я_ 9

| 103. |

| модуль упругости Е |

V 1, / о ^эвт У

Таблица 5.1 Механические свойства и рекомендуемый химический состав серого чугуна по ГОСТ 1412-85

|

| Примечание. Содержание примесей, мае. %, менее: Р 0,2; S 0,15. |

Как видно, с увеличением степени эвтектичности механические свойства снижаются (за исключением демпфирующей способности). В заэвтектических чугунах (СЧ10, СЧ15) формируется в основном ферритная металлическая матрица с образованием большего количества пластинчатого графита прямолинейной или игольчатой формы. Наилучшим комплексом механических свойств обладают доэвтектические чугуны СЧ20, СЧ25, СЧ30, СЧ35 практически с перлитной основой, которые нашли широкое применение для изготовления сложных и ответственных отливок в автомобильной промышленности (блоки цилиндров, гильзы, тормозные барабаны), в станкостроении и др.

Чугуны с графитом являются хрупкими материалами, деформационные свойства которых характеризуются в основном упругой деформацией. Именно упругие деформационные свойства характеризует стрела прогиба при испытании на изгиб литых образцов 030 мм и длиной 300 или 600 мм - Узоо иУбоо- Относительное (остаточное) же удлинение при растяжении образцов является малым и составляет максимально, как уже выше было отмечено, 0,2...0,75 %.

Таблица 5.2 Механические свойства серых чугунов, не предусмотренные ГОСТ 1412-85

|

| Примечание. Для пересчета в единицы СИ 1 кгс/мм2 = 9,8 Н/мм2. |

Следует отметить, что расчет предела прочности при изгибе по уравнениям сопротивления материалов является некорректным, так как уравнения получены для гипотезы плоских сечений. Для чугуна гипотеза плоских сечений неприменима, потому что серый чугун неодинаково ведет себя при растяжении и сжатии. Изгиб же является видом нагружения, когда часть волокон растягивается, часть сжимается. Для чугуна нейтральное волокно сдвигается в сторону сжимающих волокон, а прямолинейная эпюра напряжений сильно. искривляется в этом же направлении и гипотеза плоских сечений не выполняется. Видимо, поэтому в ГОСТ 1412-85 по маркам чугуна данные о пределе прочности при изгибе не приводятся.

Из не предусмотренных ГОСТом механических свойств следует назвать модуль упругости Е, относительное (остаточное) удлинение и демпфирующую способность (табл. 5.2).

Особенную роль для чугунных базовых деталей, особенно станков, играет релаксационная стойкость.

Под релаксацией понимается самопроизвольное уменьшение напряжений в нагруженной детали из-за перехода упругой деформации в пластическую. Релаксация характерна для многих сплавов и деталей из них. Можно напомнить, что с течением времени необходима настройка струнных инструментов, пружины «садятся», ослабляется затяжка болтов и т.п. В серых чугунах даже при малых нагрузках возникают пластические деформации, а с учетом остаточных напряжений в отливках даже малые рабочие напряжения вызывают пластические деформации, которые с течением времени накапливаются, и размеры детали выходят из пределов допуска на них. Примерами таких деталей являются станины точных станков. В ряде случаев станина длиной несколько метров имеет допуск на прямолинейность направляющих 1... 2 мкм. Известно также, что разобранный для ремонта блок цилиндров снова собрать нельзя, и его приходится растачивать.

Поэтому для повышения релаксационной стойкости деталей из серого чугуна издавна применяют естественное старение, заключающееся в длительном (9... 12 мес) вылеживании под открытым небом или в складском помещении. Остаточные напряжения при этом уменьшаются на 2... 10 %, а отливки после этого практически не коробятся. Оказалось, что при длительном естественном старении происходит релаксация максимальных напряжений в местах их концентрации около графитовых включений и упрочнение металлической основы на этих участках. Поэтому при последующей нагрузке в этих местах не происходит пластическая деформация, и, таким образом, стабилизируются размеры детали. Следует заметить, что естественному старению подвергаются отливки, предварительно подвергнутые черновой обработке, так как при механической обработке происходит перераспределение остаточных напряжений. На чистовую обработку оставляют припуск, равный 0,5... 1,0 мм.