Склерометр механический (молоток Шмидта) ОМШ-1

ОН-1 - наковальня для поверки склерометра ОМШ-1

Неразрушающий метод контроля прочности бетона в образцах и конструкциях на сжатие методом упругого отскока в бетонных и ж/б конструкциях и изделиях по ГОСТ 22690.1-77 и 22690-88.

Принцип действия: Основан на ударе с нормированной энергией бойка о поверхность бетона и измерении высоты его отскока в условных единицах шкалы прибора, являющейся косвенной характеристикой прочности бетона на сжатие.

Технические характеристики: Измеряемая прочность бетона 5 ... 40 МПа.; Масса 1,5 кг. ; Размеры 364х68х65 мм.

Ультрозвуковой метод

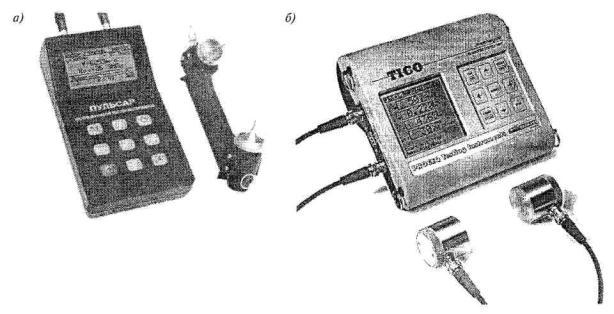

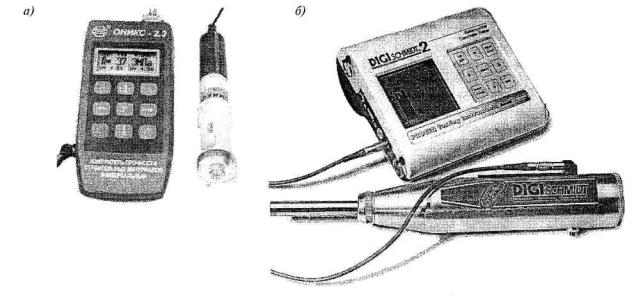

физические методы - ультразвуковые методы, основанные на измерении скорости распростраения упругих волн. Ультразвуковые дефектоскопы Пульсар, Tico , Бетон 12М, УК-12М (рис. 2.4), измерители прочности бетона, кирпича и других материалов конструкций ОНИКС-2.3, Digi Schmidt (рис. 2.5); ПИК-1 и т.п.; радиоизотопные, основанные на определении плотности по изменению интенсивности гамма-излучения; магнитный для определения толщины защитного слоя арматуры ИЗ C -10Н и др.

Рис. 2.4. Ультразвуковые дефектоскопы отечественного (Пульсар) (а)и зарубежного производства ( Tico) (б)

Рис. 2.5. Измерители прочности бетона

а -Оникс-2.3 производства фирмы «Карат» (РФ); б - молоток Шмидта (Германия)

Для определения динамических характеристик используются виброметры ВИСТ-2, измеритель механических напряжений и колебаний ИНК-2, амплитудомеры, вибромарки, электронная виброизмерительная и записывающая аппаратура в составе: пьезодатчиков ускорения или перемещений, усилителя и записывающего прибора. При этом запись динамических параметров производится как на ленте с помощью механических или световых систем, так и на компьютере с программным обеспечением расшифровки динамических параметров - амплитуды, частоты колебаний, ускорения, а также амплитудно-частотных спектров. По данным тарировочных испытаний определяются динамические параметры строительных систем.

Современные приборы диагностики обеспечивают не только достаточно высокую точность измерений с пределом погрешностей 3-5 %, но и имеют малые габариты, графический дисплей с подсветкой, оптоинтерфейс - канал информационной связи с компьютером и программы компьютерного анализа.

Для измерения усилий, передаваемых на конструкции лебедками, домкратами и др., применяют гидравлические и пружинные динамометры, прогибомеры типа ПМ-3, ПАО-5, электронные измерители деформации ЭИД, ТЦМ с использованием тензорезисторов различного типа. Для определения углов поворота конструкций используют клинометры.

Широкое распространение для оценки состояния конструкций получили неразрушающие методы натурных испытаний. Их применяют для установления прочности на сжатие R ,которая определяется как функция R = f (х1)механической или физической характеристики материала, полученной опытным путем.

Особое место в определении дефектов бетонных, железобетонных и каменных конструкций отводится ультразвуковому методу испытаний. С его помощью определяются дефекты конструкций (полости и пустоты, глубина трещин, толщина поврежденного слоя и т.п.).

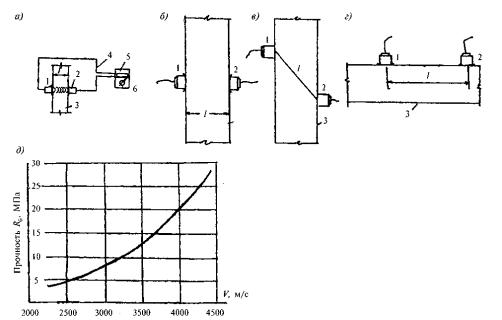

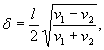

Определение прочности бетона по скорости прохождения ультразвука осуществляется при сквозном, диагональном и поверхностном прозвучивании (рис. 2.6).

Рис. 2.6. Принципиальная схема дефектоскопа (а), схемы определения прочности бетона сквозным (б),диагональным (в)и поверхностным (г) прозвучиванием, (д)-градуированная кривая «прочность - скорость ультразвука»

1 ,2 -точки установки преобразователей; 3 - испытываемая конструкция; 4 -кабели; 5 - источник ультразвука; 6 - цифровой индикатор

Используя градуировочную зависимость «прочность бетона - скорость ультразвука», производится оценка прочностных характеристик конструкций.

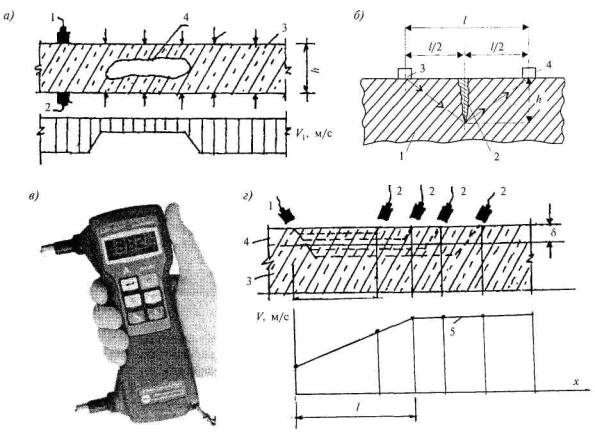

На рис. 2.7 приведены некоторые примеры определения дефектов железобетонных конструкций. Для обнаружения пустот и каверн в теле бетонных и железобетонных конструкций используется сквозное ультразвуковое прозвучивание. Зона дефекта оценивается как область с резким снижением скорости ультразвука (рис. 2.7,а).

Для обнаружения и оценки глубины трещин в бетонных и железобетонных конструкциях используются известные в строительстве импульсные ультразвуковые приборы. Применяют поверхностное прозвучивание. Расстояние между ультразвуковыми датчиками составляет 120-400 мм. О наличии трещины свидетельствует изменение времени распространения ультразвуковых колебаний на базе измерения. Для обнаружения трещин удобнее использовать приборы с датчиками на фиксированной базе и сухим контактом (рис. 2.7,б).

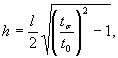

При заметном увеличении времени распространения ультразвукового сигнала, свидетельствующего о трещине, может быть установлена ее глубина. Для этого трещина должна располагаться под центром базы установки датчиков. Глубину трещины определяют по соотношению

где l - база установки датчиков; t s , t 0-время распространения ультразвуковых колебаний в бетоне на базе l при наличии и отсутствии трещины.

Толщина поврежденного бетонного слоя (рис. 2.7,в) определяется по характеру падения скорости прохождения ультразвука ( v 1 , v 2 ) по следующей зависимости  где v 1 , v 2 - соответственно скорости распространения импульсов в слое с нарушенной и ненарушенной структурой.

где v 1 , v 2 - соответственно скорости распространения импульсов в слое с нарушенной и ненарушенной структурой.

Рис. 2.7. Определение дефектов железобетонной конструкции ультразвуком

а - определение пустот; б - определение трещин; в - ультразвуковой прибор; г - определение зон отслоившегося и разрушенного бетона; д - график распространения скорости ультразвука; 1 ,2 - преобразователи ультразвука; 3 - испытываемая конструкция; 4 - зона дефектов; 5 - график изменения скорости ультразвука

Сопоставительный анализ неразрушающих методов испытания бетона конструкций показал правомочность и достаточно высокую однородность результатов, полученных прибором упругого отскока КМ, эталонным молотком Кашкарова, ультразвуковым способом и методом непосредственных испытаний образцов, выбуренных из тела конструкций. Коэффициенты вариации по прочности соответственно составили при испытании колонн - 10,3; 10,4; 10,0 и 12,6 %; при испытании плит перекрытий - 12,6; 11,8; 12,9 и 13,8 %; при испытании блоков фундаментов - 16,8; 20,4; 19,6 и 20,8 %.