Зависимость механических свойств сплавов от толщины стенок отливок 6 страница

Примечания: 1. Обозначения: р — плотность; а/ — температурный коэффициент линейного расширения; с — теплоемкость; X — теплопроводность. 2. В скобках приведены температурные условия для проявления

Таблица 6.6

| Механические свойства[2] литейных титановых сплавов |

| Марка сплава | Е'Ю3 | стт | кси, Дж/см2 | |

| Н/мм2, не менее | ||||

| ВТ5Л | 115,7 | 29,4 | ||

| ВТ6Л | 112,8 | — | 44,1 | |

| ВТ31Л | 111,8 | 29,4 | ||

| ВТ9Л | 101,0 | 34,3 | ||

| ВТ20Л | 106,0 | 39,2 | ||

| ВТ21Л | 110,0 | 19,6 |

ользуется в развивающейся водородной технологии производства отливок из титановых сплавов. При этом водород может использоваться в качестве защитной среды при высоких температурах, так как растворимость Н2 с повышением температуры падает. Для уменьшения затрат энергии при отделении литниковой системы используют метод локального водородного охрупчивания и т. п.

Углерод также относится к вредным примесям, если его содержание выше 0,2%. В этом случае он образует карбиды, которые ухудшают механические свойства и обрабатываемость титановых сплавов, которая и без карбидов является затруднительной.

Особенности литейных свойств титановых сплавов. Из данных табл. 6.5 следует, что литейные титановые сплавы имеют интервал кристаллизации в пределах 50...70°С. Эвтектика в них отсутствует, поэтому титановых сплавов с Гкр = const нет. Тем не менее, титановые сплавы характеризуются достаточно хорошей жидко- текучестью. Но при этом следует отметить пониженную свариваемость встречных потоков, и поэтому в отливках встречаются дефекты типа неспаев.

Сведения о линейной усадке и объеме усадочных раковин от- ливок-проб приведены в табл. 6.7 [2].

Линейная усадка определена на пяти цилиндрических образцах, отлитых в кокиль, объем усадочных раковин — на отливках- пробах шаровой формы.

Максимальная газоусадочная пористость в отливках из титановых сплавов может достигать 1,0...1,4%. Для «залечивания» не- сплошностей используют технологический процесс горячего изо- статического прессования (ТИП). Выбор давления в газостате зависит от предела текучести. Например, опробование ГИП на лопатках из сплавов ВТ5Л и ВТ9Л было произведено при 900 °С и давлении 98 МПа в течение 2 ч. Практика показала, что ГИП приводит к залечиванию 80...90 % дефектов, обнаруживаемых на рентгеновских установках.

Из-за низкой теплопроводности в, отливках из титановых сплавов и их разностенности возникает существенная разность температур, следствием которой является высокий уровень остаточных напряжений. Для снятия напряжений применяют полный отжиг в

Таблица 6.7 Линейная усадка 8/ и объем ву.р усадочных раковин в отливках титановых сплавов

|

отливках из сплавов BT1JI, ВТ5Л, BT6JI и BT20JI при 800 °С, а для сплава BT9JI при 940 °С. Для всех сплавов применяется неполный отжиг при температуре 600 °С. При этом снимается до 70 % остаточных напряжений, поэтому он широко применяется для большинства несложных отливок.

Неоднородность температур в объеме отливки может приводить к короблению отливок, поэтому используют дополнительные разного рода перемычки, которые удаляют после отжига отливок.

6.4. Медные сплавы

Медь относится к пластичным металлам с высокой плотностью (8950 кг/м3). Температура ее плавления 1083 °С. Широко применяется в промышленности в виде сплавов, имеющих высокую химическую устойчивость, теплопроводность, электропроводность, износостойкость и другие ценные качества. Благодаря высокой жидкотекучести медь и ее сплавы с древних времен применяют для художественного литья.

В настоящее время в технике известно довольно большое количество двойных, тройных и многокомпонентных медных сплавов. В качестве компонентов в медных сплавах используются олово, цинк, свинец, алюминий, марганец, кремний, бериллий, никель, железо, хром, фосфор, титан, золото, серебро и др.

Сама медь маркируется буквой «М» и порядковым номером, характеризующим степень ее чистоты. Так, в меди М00 содержится суммарно 0,01 % примесей, в меди марок Ml, М2, МЗ — соответственно 0,1, 0,3 и 0,5 % примесей.

Медные сплавы принято делить на две большие группы: бронзы и латуни. К бронзам относят сплавы меди с другими элементами, кроме цинка и никеля. Ранее бронзами называли сплавы меди с оловом. Название сплава меди с оловом сохранилось в бронзах, обозначаемых как оловянные бронзы. Но они кроме олова содержат другие элементы. Бронзы, не содержащие олова, называются безоловянными.

К латуням относят сплавы меди с цинком (до 50%) с добавкой некоторого (обычно небольшого) количества других элементов.

Маркировка бронз и латуней начинается соответственно с букв «Бр» и «Л». За ними следуют буквы, обозначающие элементы и цифры, указывающие на их среднее содержание в процентах. Приняты следующие обозначения элементов: О — олово, А — алюминий, Ц — цинк, К — кремний, Ф — фосфор, С — свинец, Ж — железо, Мц — марганец, Н — никель.

Например, марка БрА7Мц15ЖЗН2Ц2Л обозначает бронзу с содержанием 7 % А1, 15 % Мп, 3 % Fe, 2 % Ni, 2 % Zn и остальное Си; марка ЛЦ40МцЗЖ обозначает латунь с содержанием 40 % Zn, 3 % Мп и до 1,5 % Fe, остальное Си. Буква «Л» в конце ставится для того, чтобы отличить литейную бронзу от деформируемой такого же химического состава.

Литейные бронзы. Механические свойства литейных бронз в соответствии с ГОСТ 613—79 приведены в табл. 6.8.

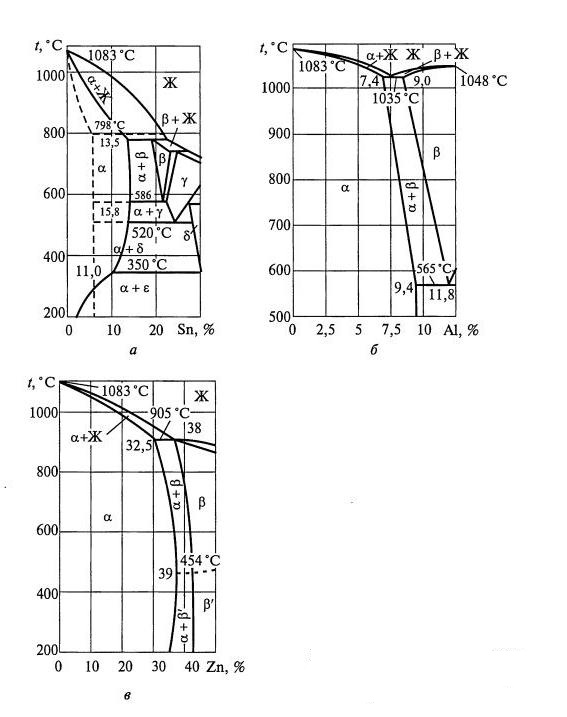

В оловянных бронзах содержание олова составляет от 3 до 10 %. Максимальная растворимость олова в меди при эвтектической температуре 798 °С составляет Ср = 13,5 % (рис. 6.6, а). Поэтому структура бронз, содержащих меньше 8 % Sn, представляет собой твердый раствор дендритного строения с неоднородным распределением компонентов вследствие дендритной ликвации. Структура сплавов с содержанием более 8 % Sn состоит из а-фазы и эвтектоида (а + Cu3Sn8). Появление интерметаллидной фазы Cu3Sn8 вызывает возрастание твердости и прочности, их максимумы соответствуют содержанию 20...25 % Sn (примерно такое же содержание олова в колокольной бронзе).

Для сокращения расхода олова в оловянные бронзы вводят одну из основных добавок — цинк (от 2 до 12 %), который входит в твердый раствор (в меди растворяется до 39 % Zn). Найдено не-

| Таблица 6.8 Механические свойства бронз

|

| Примечание. В таблице указаны свойства сплавов по ГОСТ 613—79 и ГОСТ 493—79 при литье в кокиль. При литье в песчаные формы ав сплавов ниже: у оловянных бронз на 20...40 Н/мм2, у алюминиевых на 40... 100 Н/мм2. |

сколько удачных сочетаний содержания цинка и олова, при которых достигаются наилучшие литейные и механические свойства. Примером таких сочетаний являются бронзы, называемые пушечными. В них содержится около 6 % Sn и 3 % Zn, а также 5 % Sn и 5 % Zn. Эти сплавы широко используются в качестве антифрикционных.

Также вспомогательным элементом (как и Zn) в оловянных бронзах является свинец. Главное назначение свинца — улучшение антифрикционных свойств бронзы. Свинец образует в структуре медных сплавов самостоятельные выделения мягкой металлической фазы, которая снижает механические свойства, но обеспечивает хорошую прирабатываемость.

Большую группу бронз в настоящее время составляют безоловянные или специальные бронзы, содержащие в качестве легирующего компонента Al, Мп, Si, Pb, Be и др. и называемые по каждому из этих легирующих компонентов. Так, в свинцовой бронзе БрСЗО свинец оказывает такое же действие, как в оловянно-свин- цовых бронзах. Следует отметить, что свинцовые бронзы сильно склонны к гравитационной ликвации.

В алюминиевых бронзах содержится 5... 12 % А1, максимальная растворимость алюминия в меди Ср = 7,5 % (рис. 6.6, б). С увеличением содержания алюминия прочность и твердость медно-алюми- ниевых сплавов возрастают, а относительное удлинение и ударная вязкость уменьшаются, что связано с появлением в структуре интерметаллида Cu3Al.

Алюминиевые бронзы имеют достаточно высокие антифрикционные свойства и коррозионную стойкость в атмосферных условиях, морской воде, большинстве органических кислот и углекислых растворах. Они морозостойки, немагнитны и не дают искры при ударе.

Добавки железа, марганца, никеля оказывают положительное влияние на свойства алюминиевых бронз. Железо измельчает структуру, марганец и никель повышают прочность свойства.

Кроме свинцовых и алюминиевых безоловянных бронз применяются также кремнистые, марганцевые, бериллиевые и другие бронзы.

Латуни. Эту группу медных сплавов подразделяют на двойные (простые) и специальные, содержащие Fe, Мп, Ni, Si, Sn, Pb.

Рис. 6.6. Диаграммы состояния Cu-Sn (а), Сu-А1 (б) и Сu-Zn (в) Рис. 6.6. Диаграммы состояния Cu-Sn (а), Сu-А1 (б) и Сu-Zn (в) |

Марки латуней и их механические свойства по ГОСТ 17711-80 приведены в табл. 6.9.

Для измельч;ения структуры медных сплавов (и бронз, и латуней) используют модифицирование, вводя добавки Mo, Nb, V, В в количестве до 0,1 %.

| 1048°С |

Особенности литейных свойств медных сплавов. Медные сплавы характеризуются прежде всего высокой жидкотекучестью, и некоторые из них используются в художественном литье (Бр05Ц5С5, БрОбЦбСЗ, ЛЦ20КЗСЗ и др.). При этом, естественно, учитывают-

Механические свойства латуней

|

| Примечание. Механические свойства (сгв — временное сопротивление; б — относительное удлинение; НВ — твердость) указаны по ГОСТ 17711—80 для отливок в кокиль; при литье в песчаные формы сгв на 20... 100 Н/мм2 ниже. |

ся не только литеиные, но и декоративные и антикоррозионные свойства.

Для медных сплавов, как и для других литейных сплавов, важное значение имеет интервал их кристаллизации. Ниже приведены значения интервала кристаллизации некоторых бронз и латуней:

Медный

сплав............ БрОЮСЮ Бр08Ц4 Бр05Ц5С5

Интервал кристаллизации/С 167....................... 150 145

Медный

сплав............ ЛЦ16К4 ЛЦ40А1Ж1 БрА10Ж1

Интервал кристаллизации,°С 96....................... 17 8

Так же, как и другие сплавы, в зависимости от интервала кристаллизации медные сплавы можно разделить на три группы, характеризующиеся узким 8...50°С (например, БрА10Ж1), средним 50...100°С (например, ЛЦ15К4) и широким >100°С (например, БрОЮСЮ) температурным интервалом кристаллизации.

В отливках из сплавов с широким интервалом кристаллизации образуется рассеянная пористость, и их сложно получить плотными и герметичными. В отливках из сплава с узким интервалом кристаллизации образуются сосредоточенные усадочные раковины, которые технологически легко выводятся в прибыль. Линейная усадка медных сплавов составляет 1,5...2,0 %.

При изготовлении отливок из медных сплавов с широким интервалом кристаллизации возможно появление горячих трещин, особенно в металлических формах.

К холодным трещинам медные сплавы практически не склонны.

При плавке медных сплавов необходимо обеспечивать минимальное их насыщение газами.

В сплавах Cu—Sn, Си—Sn—Pb причиной газовой пористости могут быть Н2, 02, водяной пар, углекислый и сернистый газы.

Латуни с высоким содержанием цинка надежно защищаются парами цинка от насыщения водородом.

Для уменьшения газонасыщенности используются различные методы дегазации, в числе которых, например, продувка гексахлорэтаном (так же, как и для алюминиевых сплавов), вакуумирование и т.п.

При плавке медных сплавов возникает опасность загрязнения оксидными пленами и другими неметаллическими включениями. Поэтому некоторые сплавы, например алюминиевые бронзы, подвергают фильтрованию через керамические магнезитовые фильтры и металлические сетки из молибдена. При заливке необходимо обеспечивать плавное заполнение формы, используя расширяющиеся литниковые системы.

Медные сплавы, особенно оловянные и алюминиевые бронзы, склонны к дендритной ликвации, а свинцовые бронзы (как уже отмечалось выше) - к гравитационной ликвации.

6.5. Цинковые сплавы

Технически чистый цинк обладает удовлетворительными механическими свойствами, хорошо поддается прокатке, прессованию, волочению и штамповке в холодном состоянии и в интервале температур 130... 170 °С. Цинк имеет высокую плотность в твердом (7130 кг/м3) и жидком (6810 кг/м3) состоянии, низкую температуру плавления (419,5 °С) и кипения (907 °С), линейную усадку 1,6 %. Выпускают несколько марок цинка, различающихся количеством примесей: от ЦВ00 с суммарным содержанием примесей менее 0,005 % до ЦЗ — менее 2,5 %.

Цинковые сплавы маркируются буквой «Ц», далее следуют буквы элементов, входящих в химический состав (например, А — алюминий, М — медь), и цифры, указывающие их процентное содержание.

Широкое распространение получили цинковые литейные сплавы ЦА4 и ЦАМ4-1 для литья под давлением и антифрикционные литейные сплавы ЦАМ9-1,5Л и ЦАМ10-5Л. Химический состав и механические свойства литейных цинковых сплавов по ГОСТ 21437—95 приведены в табл. 6.10.

| \Химический состав и механические свойства некоторых цинковых литейных сплавов

|

| * Показатели механических свойств те же, что в табл. 6.9. |

Сплав ЦА4Л содержит 4,0 % А1. Его структура состоит из первичных кристаллов а-твердого раствора алюминия в цинке (1,1 % А1), эвтектики, образующейся при температуре 382°С и состоящей из кристаллов того же а-раствора и кристаллов р-твердого раствора (правый угол диаграммы А1-Zn, см. рис. 6.4).

При температуре 265 °С должен происходить эвтектоидный распад, который при литье под давлением из-за большой скорости охлаждения блокируется. Но затем при комнатной температуре этот распад, получивший название «естественное старение», происходит с малой скоростью. В процессе старения изменяются свойства и уменьшаются примерно на 0,08 % линейные размеры. Для стабилизации размеров проводят отжиг - нагрев до 100 °С и выдержка в течение 3... 10 ч при этой температуре.

Следует отметить высокую чувствительность сплавов Zn-А1 к межкристаллитной коррозии из-за загрязненности некоторыми примесями, особенно свинцом, оловом, кадмием. При этом содержание примесей ограничивается соответственно величинами, % (не более): РЬ 0,015; Sn 0,001; Cd 0,003.

Магний в цинковых сплавах является полезной примесью, он повышает коррозионную стойкость и уменьшает объемные изменения.

Сплав ЦАМ4-1 отличается от ЦА4 добавкой меди (1,0 %), которая целиком находится в твердом растворе, не вызывает появления новых фаз, придает сплаву более высокие прочность и твердость. Поэтому сплав ЦАМ4-1 находит более широкое применение.

Названные цинковые сплавы используются в автомобильной промышленности для изготовления корпусов карбюраторов, на-^ сосов и других деталей, а также для декоративных деталей.

.Антифрикционные цинковые литейные сплавы являются, как правило, тройными Zn—А1—Си с более высоким содержанием алюминия и меди. Для изготовления отливок используют литье под давлением, литье в кокиль и, реже, в песчано-глинистые формы.

Особенности литейных свойств цинковых сплавов. Цинковые сплавы являются «узкоинтервальными», имеют высокую жидкотекучесть из-за низкой температуры Тл, благодаря чему воспроизводят тонкий рисунок. Широко используются в шрифтолитейном производстве. Из них получаются плотные отливки. Линейная усадка их составляет 1,0... 1,2 %.

При литье в металлические формы проявляется их склонность к образованию горячих трещин. Для предотвращения испарений, насыщения газами и образования неметаллических включений плавку ведут в защитной атмосфере (азот), не перегревая сплав выше 480 °С.

6.6. Никелевые сплавы

Никель относится к тяжелым цветным металлам; его плотность 8900 кг/м3, температура плавления 1452 °С, температура кипения 3000 °С.

Технически чистый никель (99,5 %) применяют для изготовления слитков. Для фасонных отливок используют никель с добавкой, %: Si 1,0...2,0; Мп 1,0... 1,5; С менее 0,3; S менее 0,03; Mg 0,08...0,1; Fe 1,0 и Си менее 0,3. Кроме того, он используется в качестве составляющей самых разнообразных сплавов: инвара (сплав на основе железа с содержанием 36 % Ni; температурный коэффициент линейного расширения 1,5-10"5 К"1), пермалоя (80% Ni, имеет высокую магнитную проницаемость), монетного мельхиора, нихрома и уникальных жаропрочных сплавов, применяемых для отливок лопаток газотурбинных двигателей.

Названные сплавы, так же как и сам никель, обладают высокой коррозионной стойкостью, жаростойкостью и особенно жаропрочностью.

Единая маркировка никелевых литейных сплавов в настоящее время отсутствует. Имеются сплавы с маркировкой легированных сталей, как, например, нихром Х20Н80, сплав ХН78Т, а также с маркировкой буквами и порядковым номером (ЖСЗ, Ж6, ЖС6К) (табл. 6.11).

| Рис. 6.7. Диаграмма состояния Ni—Al |

Сера, свинец, висмут, сурьма, мышьяк, фосфор, кислород являются вредными примесями уже при содержаниях 0,005%. В некоторых случаях влияние серы может быть нейтрализовано добавками Mg, Са, Ti, Be, а влияние свинца — добавками циркония.

С большинством элементов, таких как Al, Си, Mn, Со, Fe, Ti, Сг, Nb, Mo, никель образует твердые растворы, эвтектики, а также интерметаллид- ные фазы. При этом эвтектика плавится при довольно высоких температурах, что является важным для жаропрочных сплавов. Примером может служить алюминий (рис. 6.7). До 5 % А1 растворяется в твердом никеле, эвтектика образуется при температуре 1385 °С и содержит 12 % А1; образуется также устойчивый интерметаллид Ni3Al. Основой жаростойких и жаропрочных сплавов является система Ni-Сг. Из жаростойких сплавов одним из самых известных является нихром, содержащий 20... 23 % Сг. Он обладает невысокой прочностью (ав = 500 МПа), высокими пластичностью и жаростойкостью, которая обеспечивается образованием плотного оксидного слоя Сг203.

Нихром используется в качестве основы практически для всех жаропрочных сплавов, обладающих длительной прочностью при высоких температурах. Для увеличения жаропрочности в сплав на основе Ni-Сг вводят, как видно из табл. 6.11, Со, Ti, Al, W, Mo, В.

Наиболее высокую жаропрочность имеют сплавы типа ЖС, структура которых представляет твердый раствор приведенных

| Таблица 6.11 Средний химический состав и прочностные свойства никелевых литейных сплавов при температурах 800 и 900 °С

|

выше элементов в основе Ni—Сг, а также интерметаллидов, карбидов и боридов. Заметно увеличение жаропрочности от сплава ЖСЗ к сплавам ЖС6 и ЖС6К, которое в большой степени обеспечивается увеличением содержания А1 и Ti.

Для сплавов типа ЖС используется классическая термическая обработка: закалка при температурах 1150... 1230 °С и искусственное старение при температурах 800...950°С, близких к рабочим.

Из коррозионно-стойких сплавов следует отметить прежде всего сплавы на основе Ni—Си, называемые «монель-металлом». Известно несколько композиций сплавов на основе никеля и меди. Чаще в качестве третьего компонента используется кремний. Как правило, рекомендуемое содержание кремния 1,0... 1,2 %. При содержании более 1 % Si сплавы становятся немагнитными. В химической промышленности широко применяется сплав Ni—Si (90 % Ni, 10 % Si) (за рубежом известен под названием «хастеллой D»). Литые детали из этого сплава используют в условиях контакта с серной кислотой всех концентраций и другими агрессивными средами. Коррозионно-стойкие сплавы хорошо сопротивляются износу и превосходят высококремнистые чугуны. Температура ликвидуса сплавов Ni—Si (в том числе с добавками 3 % Си) составляет 1100... 1120 °С.

Сплавы системы Ni—Cu—Sn относят к бронзам, их называют «высоконикелевыми бронзами» (содержат 40...50 % Ni). Содержание никеля и олова должно выдерживаться в соотношении 10:1 во избежание их старения (растрескивания).

Высоконикелевые бронзы используются для изготовления отливок втулок и седел паровых клапанов, корпусов центробежных насосов, уплотнительных колец, коррозионно-стойких подшипников.

Особенности литейных свойств никелевых сплавов. Никелевые сплавы в большинстве случаев имеют узкий интервал кристаллизации, но достаточно высокую температуру ликвидуса и поэтому характеризуются удовлетворительной жидкотекучестью. Склонны к образованию сосредоточенных усадочных раковин. Линейная усадка находится в пределах 1,9...2,0 %.

В отливках могут образовываться горячие трещины, газовая пористость, дендритная ликвация, неметаллические включения, плены.

В производстве отливок из жаропрочных сплавов используются самые современные технологические процессы: плавка и заливка в вакууме, организация направленной кристаллизации с целью получения структуры столбчатых кристаллов, расположенных вдоль оси главных растягивающих напряжений (лопатки) или вдоль оси Магнитов.

ТЕХНОЛОГИЯ ПЛАВКИ ЛИТЕЙНЫХ СПЛАВОВ

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

Перед тем, как приступить к изложению типовых операций и процессов плавки литейных сплавов, раскроем содержание основных понятий, таких как «плавка», «шихта», «шлаки», «футеровка» и т. п.

Плавка - это совокупность физических и химических процессов, происходящих в плавильной печи при получении жидкого металла с заданными свойствами.

В современном производстве различают первичные металлургические плавки и вторичные плавки литейных сплавов. Задачей первичных металлургических плавок является выделение металлов и сплавов из сырых или прошедших предварительную обработку природных веществ, в которых металлы содержатся в виде соединений. Сложность металлургической задачи и масштабы металлургического производства не позволяют, как правило, получить в первичном металлургическом агрегате расплав, отливки из которого удовлетворяли бы требованиям современного машиностроения. Одним из немногочисленных примеров использования сплавов первичной плавки для получения фасонной отливки является литье изложниц для чугунных и стальных слитков в металлургическом производстве из доменного чугуна.