Зависимость механических свойств сплавов от толщины стенок отливок 5 страница

Al-Si, эвтектика содержит 11,7% Si и состоит из твердого раствора кремния в алюминии. Максимальная растворимость кремния в алюминии составляет 1,65 % при эвтектической температуре 577 °С.

По мере увеличения в доэвтектических сплавах содержания кремния в их структуре возрастает количество эвтектики и улучшаются литейные свойства.

Обычная структура доэвтектических силуминов состоит из дендритов твердого раствора кремния в алюминии и эвтектики: твердый раствор - кремний. Крупные выделения пластинок кремния в эвтектике, являясь концентраторами напряжений, сильно снижают пластичность сплава (подобно крупным пластинкам графита в чугуне). ^Цля измельчения включений кремния сплавы модифицируют солями натрия (NaF + NaCl). Эффект модифицирования тем больше, чем выше содержание кремния, так как модификатор действует только на кремний. В сплавах, содержащих менее 8 % Si, применение модифицирования теряет смысл, так как улучшение свойств незначительное и может перекрываться влиянием скорости охлаждения.

К простым двойным силуминам относится только один сплав AJI2 (АК12). Из-за отсутствия в составе интерметаллидов он является нетермообрабатываемым, но обязательно модифицированным.

В специальных силуминах (AJI4, AJI9, AJI34) при введении в них магния образуется интерметаллид Mg2Si, который является упрочняющей фазой. В литом состоянии крупные выделения Mg2Si располагаются по границам зерен, придавая сплаву хрупкость. Для измельчения структуры и увеличения пластических свойств отливки из специальных силуминов подвергают закалке и искусственному старению.

В сплавы AJI5, АЛ32, ВАЛ8, АК5М2, АК5М7, АК6М2, АК5М4, АК8МЗ, АК9М2 дополнительно с магнием вводится медь от 1 до 7 %. При этом появляются новые упрочняющие фазы, в частности интерметаллид СиА12. Как уже отмечалось выше, сплавы с уменьшенным содержанием кремния не модифицируют, а подвергают термической обработке.

Эвтектические специальные силумины (AJI25, АЛЗО, АК12М2) содержат дополнительно 1,0...2,0% Ni, повышающего их жаростойкость. Взамен эвтектических силуминов разработаны сплавы, называемые «никалинами», в которых в качестве второй фазы эвтектики содержатся соединения А13№. Такая эвтектика обладает более дисперсным строением и более высокой температурой плавления (640 против 577 °С) по сравнению с алюминиево-кремни- евой. Заэвтектический силумин АК21М2,5Н2,5 (ВКЖЛС-2) характеризуется хорошими антифрикционными, антикоррозионными свойствами и низким температурным коэффициентом линейного расширения (у кремния он меньше, чем у алюминия).

Измельчение первичных кристаллов кремния осуществляется модифицированием жидкого расплава фосфором в виде фосфористой меди, пятихлористого фосфора, в виде смеси красного фосфора, фтортитана и хлористого кальция. В отличие от доэвтектических и эвтектических силуминов, в которых фосфор является вредной примесью, в заэвтектических силуминах он действует подобно модификатору. С алюминием фосфор образует мелкие нерастворимые в расплаве частицы, которые служат центрами кристаллизации для кремния. Для получения мелкозернистой структуры в расплав вводится от 0,025 до 0,15 % Р.

В настоящее время заэвтектические силумины начинают широко применять для изготовления поршней, головок блоков и блоков цилиндров, тормозных барабанов и др.

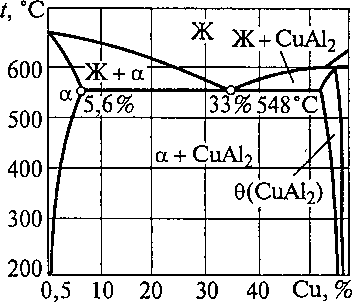

Сплавы III группы. Сплавы на основе системы А1-Сu можно отнести к числу первых промышленных алюминиевых сплавов, но их количество в настоящее время невелико. Для анализа сплавов используется левый (алюминиевый) угол диаграммы состояния А1-Сu до первого химического соединения СuА12 (рис. 6.2). Следует отметить низкую температуру (548 °С) образования эвтектики с содержанием 33 % Си и, как следствие, широкий интервал кристаллизации. Предельная растворимость при эвтектической температуре составляет Ср = 5,65 % Си, и практически нулевая растворимость наблюдается при комнатной температуре.

Сплавы AJI19 содержат также марганец и титан, которые образуют интерметаллидные фазы, в частности TiAl3. Эти фазы совместно с CuA12 формируют твердый каркас по границам дендритных зерен и придают сплаву повышенную жаростойкость.

Сплав ВАЛ 10 кроме меди и титана содержит кадмий в количестве 0,07...0,25 % и имеет более сложный, чем сплав АЛ 19, фазовый состав, и также обладает повышенной жаростойкостью.

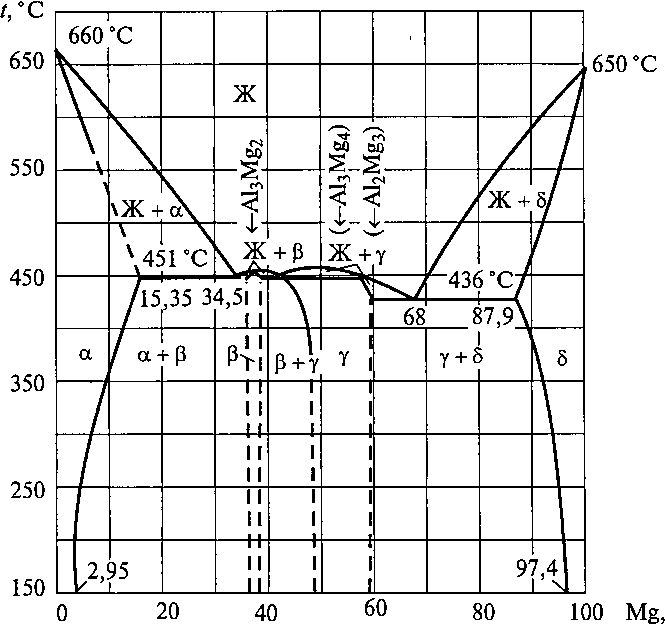

Сплавы IV группы. Более многочисленна по числу сплавов IV группа на основе системы А1-Mg (рис. 6.3). Магний хорошо растворим в алюминии (Ср = 15,35 %). Для сплавов характерна низкая (449 °С) температура эвтектики и, как следствие, широкий интервал кристаллизации (температура плавления магния 651 °С); при Ср = 15,35 % Mg интервал кристаллизации составляет 150 °С. Эвтектика почти целиком состоит из интерметаллида Al3Mg2, обладает высокой хрупкостью и практически не применима.

Рис. 6.2. Диаграмма состояния Al-Cu Рис. 6.2. Диаграмма состояния Al-Cu |

С увеличением количества магния до 13 % прочность сплавов системы А1-Mg возрастает, но при содержа-

Рис. 6.3. Диаграмма состояния А1—Mg Рис. 6.3. Диаграмма состояния А1—Mg |

нии Mg свыше 11% резко уменьшается их пластичность. Поэтому именно в этих пределах используется концентрация магния в промышленных сплавах системы А1-Mg, которые выделяются из всех литейных алюминиевых сплавов наиболее высокой прочностью и пластичностью, но самой низкой жаропрочностью. Максимальная рабочая температура не превышает 100... 120 °С при условии, что вводят добавки кремния, несколько повышающие жаропрочность.

Сплавы AJI13, AJI23, AJI28 применяют без термической обработки. Только для сплава AJI23 при литье в песчано-глинистые и металлические формы и при литье по выплавляемым моделям применяют закалку.

В некоторые сплавы (AJI23, AJI27) вводят добавки титана и циркония, которые образуют тугоплавкие интерметаллиды TiAl3, ZrAl3 и являются модификаторами. Добавку бериллия вводят для уменьшения окисляемости сплавов.

Широкое распространение сплавов IV группы сильно затруднено из-за низких (см. далее на с. 142) литейных свойств.

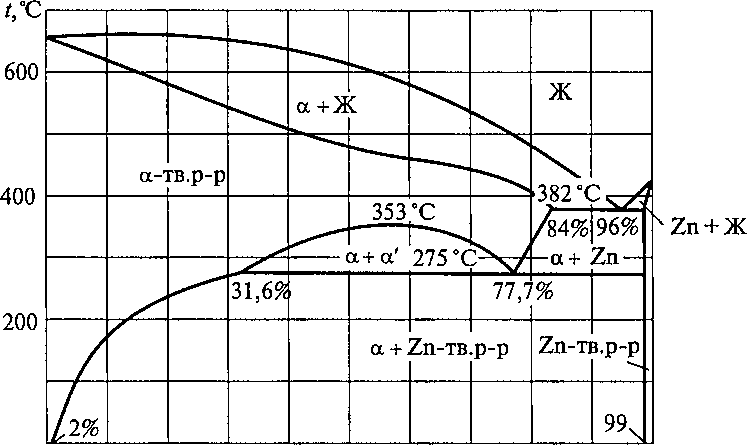

Сплавы V группы. К V группе сплавов относятся цинковистые силумины (AJI11), содержащие 6...8% Si и 7... 12% Zn, а также сплав АК9Ц6р. Сплавы этой группы имеют сравнительно высокие механические свойства (выше, чем у сплава AJI2) и способны самозакаливаться (левый алюминиевый угол диаграммы состояния А1-Zn на рис. 6.4). Основным недостатком цинковых силуминов является их повышенная плотность (2900...3100 кг/м3).

Особенности литейных свойств алюминиевых сплавов. Литейные свойства алюминиевых сплавов, как и других сплавов, определяются интервалом кристаллизации.

о 20 40 60 80 Zn, % Рис. 6.4. Часть двойной диаграммы состояния А1-Zn о 20 40 60 80 Zn, % Рис. 6.4. Часть двойной диаграммы состояния А1-Zn |

Сплавы I и II групп, как правило, имеют интервал кристаллизации, меньший или равный 50 °С, поэтому обладают высокой жидкотекучестью, хорошей стойкостью против горячих и холодных трещин, склонны к сосредоточенным усадочным раковинам. В отличие от них сплавы III, IV и V групп имеют широкий интервал кристаллизации, низкую жидкотекучесть, при литье в металлические формы склонны к горячим трещинам, к образованию усадочной пористости и ликвации.

Высокой склонностью к газонасыщению (особенно водородом) и образованию газовой и газоусадочной пористости характеризуются все алюминиевые сплавы, особенно сплавы А1-Mg (IV группа).

Именно для алюминиевых сплавов А. А. Бочваром и А. Г. Спасским был предложен способ литья в автоклаве для уменьшения газовой пористости в отливках и повышения их плотности.

Повышенная окисляемость в расплавленном состоянии, а также взаимодействие с азотом воздуха и парами воды приводят к образованию неметаллических включений и оксидных плен, что требует дегазации, фильтрации расплавов и тщательного конструирования литниковых систем для спокойного заполнения формы.

6.2. Магниевые сплавы

Магниевые сплавы обладают рядом положительных свойств, в числе которых:

• малая плотность (1738 кг/м3) и меньший вес деталей из них: по сравнению с алюминиевыми сплавами на 20...30%, а со сталью и чугуном на 50...75 %;

• высокая удельная (ав/р) прочность, выраженная способность воспринимать ударные вибрационные нагрузки и высокое сопротивление усталости;

• отличная обрабатываемость резанием, значительно превышающая таковую как для алюминиевых, так и особенно для медных сплавов и стали.

Магниевые сплавы как высокопрочные конструкционные сплавы применяются в тех случаях, когда выигрыш в весе имеет важное значение (авиация, ракетостроение, автомобилестроение и др.). Из них могут изготовлять корпусные детали, так как магниевые сплавы обладают высокой демпфирующей способностью.

Магний имеет высокую химическую активность (^ = 651 °С), воспламеняется при температуре 632 °С и горит ослепительно ярким светом. В связи с этим производство отливок из магниевых сплавов в отличие от обычно применяемых приемов для других сплавов требует соблюдения особых правил на всех стадиях технологического процесса. Следует отметить также, что оксидная пленка MgO из-за своей пористости не обладает достаточными защитными свойствами.

Выпускают три марки первичного магния: Мг90, Мг95 и Мг96 (в зависимости от количества примесей - соответственно 0,1, 0,05 и 0,04 %). Вредными примесями для магниевых сплавов являются Fe, Ni, Си. Их содержание не должно превышать, %: Fe 0,08; Ni 0,01; Си 0,1, так как эти элементы сильно снижают коррозионную стойкость.

Химический состав и механические свойства магниевых литейных сплавов по ГОСТ 2856-79 (изм. в 1988 г.) приведены соответственно в табл. 6.2 и 6.3.

Для маркировки литейных магниевых сплавов используют буквы «МЛ» (магниевый литейный) и число, обозначающее номер сплава; буквы в конце марки указывают на следующее: «он» - общее назначение сплава, «пч» - его повышенная чистота.

В основном магниевые сплавы относятся к системам Mg-А1- Zn (МЛЗ, МЛ4, МЛ5, МЛ6) и Mg-Zn (МЛ8, МЛ12, МЛ15). При температуре эвтектики 436 °С в магнии растворяется 12 % А1 (правый угол двойной системы А1-Mg на рис. 6.3) и 8,5 % Zn при температуре эвтектики 335 °С (также в двойной системе Mg-Zn), что свидетельствует о широком интервале кристаллизации сплавов этой системы (150...250°С).

| Химический состав литейных магниевых сплавов по ГОСТ 2856—79 (изм. в 1988 г.), мае. %

|

| Механические свойства* отливок из магниевых сплавов по ГОСТ 2856-79 (изм. в 1988 г.)

|

| Окончание табл. 6.3

|

| * В данной таблице обозначения способов литья те же, что в табл. 6.1; ТО — термическая обработка; ств — временное сопротивление разрыву; стт — предел текучести; 5 — относительное удлинение. |

Двойные сплавы Mg-Zn не используются из-за очень плохих литейных свойств, связанных с очень широким интервалом кристаллизации - 250... 350 °С.

Элементы цирконий, неодим, церий, иттрий, кадмий, индий, лантан используют в магниевых сплавах как основные или вспомогательные упрочнители. В сплавах MJI9, MJI10, MJI19 основным легирующим элементом является неодим, его концентрация приближается к предельной растворимости в магнии. Кроме того, он образует интерметаллидную фазу Mg2Nd. Названные сплавы обладают высокой жаропрочностью - их рабочая температура составляет 250... 300 °С.

Добавки циркония измельчают зерно. Добавки кадмия целиком находятся в твердом растворе. Лантан образует самостоятельную фазу La2Mg17.

В литом состоянии магниевые сплавы имеют крупнозернистую структуру. Для измельчения используют модифицирование путем переплава или введением углеродсодержащих модификаторов - гексахлорэтана, гексахлорбензола, мела, мрамора, магнезита, углекислого газа, ацетилена.

Для не содержащих алюминий магниевых сплавов модифицирование осуществляется цирконием (0,5...0,7%) или кальцием (0,1 ...0,2 %). Модифицирование приводит к измельчению первичных выделений твердого раствора и интерметаллидных включений, что в итоге улучшает не только механические, но и литейные свойства сплавов.

Особенности литейных свойств магниевых сплавов. Ниже приведены интервалы кристаллизации некоторых литейных магниевых сплавов, свидетельствующие о том, что большинство из них являются широкоинтервальными [3]:

Сплав..... MJI4 MJI5 MJI6 MJI9 МЛ10 МЛ12 МЛ15

°С........... 155 115 120 95 95 75 75

Жидкотекучесть литейных магниевых сплавов примерно такая же, как и у алюминиевых сплавов с соответствующими интервалами кристаллизации.

Отливки из магниевых сплавов поражены усадочной пористостью. Усадочные раковины незначительны. Поэтому отливки, хотя и изготовляются с прибылями, подвергаются пропитке для увеличения герметичности.

Отливки из магниевых сплавов в большей степени, чем алюминиевые сплавы, склонны к горячим трещинам, что связано с меньшим (практически в 2 раза) коэффициентом теплопроводности (213 против 131 Вт/(м-К)). Особенно это относится к отливкам, изготовляемым в металлических формах.

Магниевые литейные сплавы сильнее, чем алюминиевые сплавы, склонны к насыщению газами, особенно водородом. В алюминиевых сплавах содержание Н2 составляет 1... 5 см3/Ю0 г сплава, а в магниевых сплавах оно достигает 20...30 см3/100 г. Магниевые сплавы чувствительны даже к влажному воздуху, из-за этого происходит отсыревание флюса, под слоем которого в обязательном порядке проводится плавка.

Так же, как и алюминиевые сплавы, литейные магниевые сплавы склонны к образованию плен и неметаллических включений. Поэтому для отливок применяют расширяющиеся литниковые системы. Для очистки магниевых сплавов от неметаллических включений используют фильтрацию через сетчатые фильтры с размерами ячейки 1x1 мм, а также более тонкую очистку через зернистые (магнезит, графит, кокс) фильтры.

Широкий интервал кристаллизации является основной причиной высокой склонности к дендритной ликвации, поэтому одним из видов термической обработки магниевых сплавов является гомогенизация (режимы Т4, Т6).

6.3. Титановые сплавы

Областями применения отливок из литейных титановых сплавов, имеющих высокую стоимость, являются самолето- и верто- летостроение, где значительным оказывается выигрыш от высокой удельной прочности (ав/р) и малой плотности (4500 кг/м3), а также химическая, нефтеперерабатывающая промышленность, черная и цветная металлургия, где экономически оправдан эффект от повышения срока службы деталей, работающих с агрессивными технологическими средами, вследствие образования на поверхности плотной защитной пленки ТЮ2. Данные сплавы использовались также для изготовления памятников (например, памятник Ю.Гагарину в Москве) и спортинвентаря (например, клюшки для гольфа).

По структуре сплавы титана подразделяются на три группы: однофазные а-сплавы, двухфазные (а + р)-сплавы и однофазные р-сплавы.

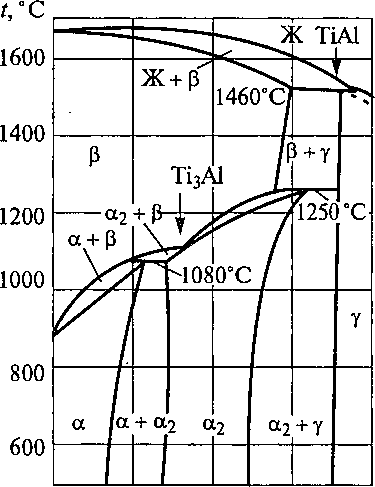

Основой титановых сплавов является система Ti-А1 (рис. 6.5), в которой содержание алюминия изменяют от 2,6 до 7,0%. Для маркировки титановых сплавов используют буквы «ВТ», номер и букву «Л». Химический состав промышленных сплавов приведен в табл. 6.4 [2].

Сплавы ВТ5Л, ВТ20Л, ВТ21Л являются однофазными а-сплавами, сплавы ВТ6Л, ВТ31Л, ВТ9Л, ВТ14Л - двухфазные

(а + р)-сплавы со значительным содержанием р-фазы, сплав ВТ35Л - псевдо-р-сплав.

Титановые сплавы являются одними из самых тугоплавких промышленных сплавов (табл. 6.5).

Кроме того, следует отметить низкую теплопроводность этих сплавов, которая в 15 раз меньше, чем у алюминия, и в 4 раза меньше, чем у железа. По прочности титановые сплавы превосходят углеродистые стали и не уступают легированным (табл. 6.6).

Однако по жесткости (модулю упругости) при растяжении-сжатии титановые сплавы уступают

даже углеродистой стали, прибли-

|

% жаясь к серым чугунам. Титановые Рис. 6.5. Диаграмма состояния сплавы имеют очень высокую хи- Ti-А1 (по данным И. И. Кор- мическую активность, поэтому для нилова) их получения используют гарнисаж-

| Таблица Химический состав литейных титановых сплавов, мае. %

|

ную вакуумную дуговую плавку с расходуемым электродом, которым является цилиндрический титановый слиток заданного химического состава. Для литейных форм чаще всего используют графит. Заливку также проводят в вакууме на центробежных машинах.

Термическая обработка практически не влияет на макро- и микроструктуру титановых сплавов. Одним из средств, влияющих на литую структуру сплавов, является модифицирование.

Проведение модифицирования осложняется тем, что для плавки используется вакуумная гарнисажная плавка.

Положительные результаты были получены только для низколегированных марок типа BT5JI, BT6JI и только при использовании бора или карбида бора в количестве 0,007...0,01 %. Для сплавов BT9JI и BT12JI модифицирование не дало положительных результатов.

Азот и кислород образуют с титаном растворы внедрения и являются упрочнителями. Однако, когда содержание этих газов превышает некоторое предельное содержание (0,12...0,20 % 02 и 0,05 % N2), они переходят в разряд вредных примесей.

Водород, так же как и 02 и N2, является вредной примесью. Характерной особенностью водорода является высокая скорость его диффузии в титан, а также способность растворяться в твердом титане в больших количествах с образованием раствора внедрения.

Для устранения вредного влияния водорода его практически полностью удаляют из твердого титана путем вакуумного отжига. Отмеченная особенность обратимого легирования водородом ис-

Физические свойства титана и его литейных сплавов

| Марка сплава | Р (20 °С), кг/м3 | Температура, °С | ОС/-106, К"1 | с, кДжДкг-К) | К Вт/(м-К) | |

| ликвидуса | солидуса | |||||

| Титан | — | 11,20 (0...1668°С) | 0,525 | 13,4 | ||

| BT1JI | 8,2 (20...100°С) | 0,525 | 13,4 (20°С) | |||

| BT5JI | 8,6 (20...100°С) | — | — | |||

| BT6JI | 8 3 (20...100°С) | 0,543 (100°С) | 8,8 (25 °С) | |||

| ВТ31Л | 9,5 (20... 100 °С) | 0,565 (100°С) | 6,69 (25 °С) | |||

| ВТ9Л | 7,61 (20...100°С) | — | — | |||

| ВТ14Л | 7,82 (20...100°С) | 0,501 (100°С) | 9,1 (100°С) | |||

| ВТ20Л | 8,7 (20... 100 °С) | 0,580 (100°С) | 8,4 (100 °С) | |||

| ВТ21Л | 8,5 (20... 100 °С) | 0,515 (100°С) | 7,9 (100 °С) |