Аморфные магнитные материалы

В последнее время уделяется большое внимание вопросам получения и применения аморфных магнитных материалов (АММ). Такие материалы получаются при быстром охлаждении из расплавленного состояния без кристаллизации. Аморфная структура получается при скорости охлаждения расплава до 106 °C/c. Современными методами можно изготовить из аморфного материала проволоку или ленту различного профиля непосредственно из расплава со скоростью до 1800 м/мин. АММ обладают очень высокими магнитными характеристиками наряду с повышенным сопротивлением. Перспективными высокопроницаемыми материалами являются аморфные сплавы железа и никеля с добавками хрома, молибдена, бора, кремния, фосфора, углерода или алюминия с магнитной проницаемостью до 500, коэрцитивной силой Нсоколо 1 А/м и индукцией насыщения Bsот 0,6 до 1,2 Тл.

Магнитодиэлектрики

Это такие материалы, которые состоят из конгломерата частиц низкокоэрцитивного магнитного материала, изолированных между собой органическим или неорганическим диэлектриком, который играет роль и связующего элемента. Благодаря тому, что частицы ферромагнитной фазы изолированы, магнитодиэлектрики обладают высоким удельным сопротивлением и малыми потерями на вихревые токи, но имеют пониженное значение магнитной проницаемости. Кроме того, магнитодиэлектрики характеризуются незначительными потерями на гистерезис и высокой стабильностью проницаемости.

Электрическая изоляция ферромагнитных частиц производится жидким стеклом, полистиролом, различными смолами, например фенолформальдегидной смолой или другими связующими. Размеры ферромагнитных частиц составляют d = 10-2…10-1см.

Наиболее широкое распространение получили магнитодиэлектрики на основе карбонильного железа, альсифера и молибденового пермаллоя.

Технология изготовления изделий из магнитодиэлектриков состоит из приготовления ферромагнитного порошка, прессования изделия и обработки.

Магнитодиэлектрики предназначаются для работы в слабых магнитных полях, близких по значению к коэрцитивной силе, и используются в высокочастотной проводной связи, радиоэлектронике и других областях.

Магнитная проницаемость магнитодиэлектрика слабо зависит от частоты. Для магнитодиэлектрика на основе карбонильного железа начальная магнитная проницаемость находится в пределах 10…20, на основе альсифера — 20…94, на основе пермаллоев — 60…250.

Ферриты

Основным достоинством ферритов является сочетание высоких магнитных параметров с большим электрическим сопротивлением, которое превышает сопротивление ферромагнитных металлов и сплавов в 103…1013 раз, и, следовательно, они имеют относительно малые потери в области повышенных частот, что позволяет использовать их в высокочастотных электромагнитных устройствах. Химический состав ферритов с высокой магнитной проницаемостью может быть записан химической формулой MeO×Fe2O3 или Me2+Fe23++O42- где в качестве металла используются двухвалентные ионы Мп2+, Fe2+, Co2+, Ni2+, Zn2+, Cd2+ и др. Ионы двухвалентного металла характеризуют феррит, который получает название по характеризующему металлическому иону, например NiFe2O4 -никелевый феррит, ZnFe2O4 — цинковый феррит. Кристаллическая структура приведенных ферритов аналогична структуре природного минерала — благородной шпинели MgAl2O4, поэтому их называют ферритами со структурой шпинели или феррошпинели. Такая структура представляет собой гранецентрированную плотноупакованную кубическую решетку, в которой плотнейшую упаковку образуют относительно большие ионы кислорода (ионный радиус 0,132 нм). Металлические ионы, имеющие меньший ионный радиус (0,04…0,1 нм), располагаются в промежутках (узлах) между ионами кислорода.

Распределение ионов двух- и трехвалентного металла по узлам кристаллической решетки оказывает существенное влияние на магнитные свойства ферритов.

Решетку можно представить как состоящую в магнитном отношении из двух подрешеток A и В в узлах, которых находятся ионы металлов, причем внутри подрешеток магнитные моменты ионов оказываются параллельны друг другу. Таким образом, суммарная намагниченность феррита может быть представлена как разность намагниченностей подрешеток.

Если намагниченности подрешеток неодинаковы, как это наблюдается в случае ферритов, возникает спонтанная намагниченность.

При повышении температуры магнитное упорядочение разрушается и спонтанная намагниченность уменьшается. Зависимость спонтанной намагниченности феррошпинелей с увеличением температуры в большинстве случаев монотонно убывающая и аналогична зависимости для металлических магнитных материалов.

Магнитомягкие ферриты используют для изготовления сердечников трансформаторов, катушек индуктивности, магнитных антенн, статоров и роторов высокочастотных небольшой мощности электрических моторов, деталей отклоняющих систем телевизионной аппаратуры.

Наиболее распространенными промышленными магнитомягкими ферритами являются твердые растворы простых ферритов следующих видов:

а)Никель-цинковые, представляющие твердые растворы никелевого феррита NiFe2O4, и феррита цинка ZnFe2O4.

б)Марганец-цинковые, представляющие собой твердые растворы марганцевого феррита MnFe2O4 и цинкового феррита ZnFe2O4. Такие ферриты имеют меньший тангенс угла потерь в области частот 1 МГц, чем никель-цинковые ферриты, что объясняется меньшими потерями на гистерезис. Кроме того, марганец-цинковые ферриты имеют более высокие температуру Кюри и индукцию насыщения. Недостатком марганец-цинковых ферритов является меньшее значение рабочей частоты (до нескольких мегагерц), в то время как никель-цинковые ферриты работают до 100 МГц;

в) Литиевые ферриты типа LiFe2O4 , имеют наиболее высокую индукцию насыщения и используются на частотах до 200 МГц.

Для оценки допустимого частотного диапазона, где может использоваться ферритовый материал, вводят понятие критической частоты fкр, тангенс угла магнитных потерь при которой достигает значение 0,1.

5.5 Магнитотвёрдые материалы

Магнитотвердые материалы в отличие от магнитомягких имеют существенно большую коэрцитивную силу, которая изменяется в пределах от 5×103 до 5×106 А/м, и площадь петли гистерезиса. Такие магнитные материалы применяются для изготовления постоянных магнитов — источников постоянных магнитных полей, которые практически во многих случаях выгоднее, чем электромагнитные.

Постоянные магниты имеют рабочий воздушный зазор; следовательно, на разомкнутых концах возникают полюсы, создающие размагничивающее поле с напряженностью Hd, снижающее индукцию внутри магнита до Bd, которая меньше остаточной индукции Bг. Остаточная индукция Bг, характеризует материал в том случае, если магнит находится в замкнутом состоянии и предварительно намагничен до насыщения в сильном внешнем магнитном поле.

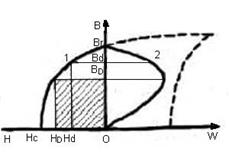

Рисунок 5.5-Кривые, характеризующие свойства магнитотвёрдых материалов.

На рисунке 5.5 приведены кривые, характеризующие свойства магнитотвердых материалов: кривая размагничивания (1) участок гистерезисной петли, расположенный во втором квадрате; кривая энергии магнита в зазоре (2). Удельная магнитная энергия поля создаваемого в воздушном зазоре магнита, определяется выражением:

Wd=BdHd/2 (5.9)

Индукция разомкнутого магнита Bd уменьшается с увеличением зазора. При замкнутом магните Bd =Bг, магнитная энергия равна нулю, так как Hd= 0, если зазор между полюсами велик, то напряжённость магнитного поля в зазоре равна коэрцитивной силе материала Hc, а Bd=0; следовательно, и в этом случае магнитная энергия Wd=0. При некоторых значениях Bd и Hd энергия достигает максимального значения:

Wmax= Bdmax Hdmax /2 (5.10)

Величина Wmax является важнейшей при оценке качества материала. Форма кривой размагничивания характеризуется коэффициентом выпуклости:

g=B Hmax / (Bг Hc) (5.11)

Коэффициент выпуклости приближается к единице с увеличением прямоугольности петли гистерезиса. Максимальная энергия магнита тем больше, чем больше остаточная индукция Bг, коэрцитивная сила Hс и коэффициент выпуклости g.

Магнитотвердые материалы по составу и способу получения подразделяют на следующие группы: 1) литые высококоэрцитивные сплавы; 2) металлокерамические материалы; 3) магнитотвердые ферриты; 3) сплавы на основе редкоземельных элементов; 5) прочие магнитотвердые материалы (мартенситные сплавы, пластически деформируемые сплавы и др.).