Переработка отходов нефтепереработки и нефтехимии

В нефтеперерабатывающей и нефтехимической промышленности одним из основных твердофазных отходов являются кислые гудроны, образующиеся в процессах сернокислотной очистки ряда нефтепродуктов (масел, парафинов, керосино-газойлевых фракций и др.) и при производстве сульфонатных присадок, синтетических моющих средств, флотореагентов. Кислые гудроны представляют собой смолообразные высоковязкие массы различной степени подвижности, содержащие в основном серную кислоту, воду и разнообразные органические вещества. Содержание органических веществ находится в пределах от 10 до 93%.

Объемы кислых гудронов весьма значительны. Их выход в масштабах СССР оценивался примерно в 300 тыс. т/год. Степень использования этих отходов не превышает 25%, что приводит к сосредоточению весьма значительных их масс в заводских прудах-накопителях (амбарах).

По содержанию основных веществ кислые гудроны обычно разделяют на два вида: с большим содержанием кислоты (≥ 50% моногидрата) и с высоким содержанием органической массы (≥ 50%). Состав кислых гудронов определяет возможные направления их использования. Они могут быть переработаны в сульфат аммония, использованы в виде топлива (непосредственно или после отмывки содержащейся в них кислоты) или в качестве реагента для очистки нефтепродуктов. Однако сложность технологии сульфата аммония на базе кислых гудронов и ограниченность его сбыта, а также необходимость больших затрат на очистку отходящих газов и жидких отходов при использовании кислых гудронов соответственно в качестве топлива и агента очистки нефтепродуктов являются существенными препятствиями для широкой промышленной реализации этих процессов.

Более перспективной является переработка кислых гудронов с целью получения диоксида серы, высокосернистых коксов, битумов и некоторых других продуктов. Так, при переработке кислых гудронов в диоксид серы с целью получения серной кислоты к ним обычно добавляют жидкие производственные отходы - растворы отработанной серной кислоты, выход которых в СССР составлял более 350 тыс. т/год. Получаемую смесь легче транспортировать и распылять форсунками. Термическое расщепление смеси кислых гудронов и отработанной серной кислоты проводят в печах сжигания при 800-1200° С. В этих условиях происходит образование диоксида серы и полное сжигание органических веществ. За рубежом по этому принципу функционирует ряд установок производительностью 700-850 т/сут 98-99%-ной серной кислоты или олеума. Работают такие установки и в нашей стране.

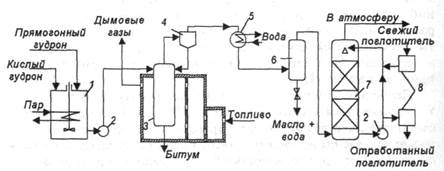

Органическая часть кислых гудронов включает различные сернистые соединения, смолы, твердые асфальтообразные вещества - асфальтены, карбены, карбоиды и другие компоненты, что позволяет перерабатывать их в битумы, широко используемые в качестве дорожно-строительных материалов. При нагревании кислых гудронов присутствующие в их составе сульфосоединения и свободная серная кислота расщепляются и, окисляя органическую часть, вызывают уплотнение массы с образованием гетерогенной смеси с высоким содержанием карбоидов. С целью получения гомогенной битумной массы переработку кислых гудронов ведут в смеси с прямогонными гудронами (смолистые массы, получающиеся после отгона из нефтей топливных и масляных фракций); при этом реакции уплотнения (за счет уменьшения концентрации окислителя и свободных радикалов от разложения сернистых соединений) идут менее глубоко с образованием смол и асфальтенов. Наиболее простая технологическая схема процесса приведена на рис. III-25.

|

Рис. III-25. Схема установки для переработки кислого гудрона в битум: 1 - смеситель; 2 - насосы; 3 - куб; 4 - отбойник; 5 - холодильник-конденсатор; 6 - сепаратор; 7 - абсорбер; 8 - емкости для поглотителя

Периодический процесс варки битума проводят в обогреваемом топочными газами пустотелом кубе при 280-320° С. Из загруженной смеси кислого и прямогонного гудрона вначале испаряется вода. С целью подавления интенсивного вспенивания обрабатываемой массы нагревание ведут со скоростью 0,2-0,4 град/мин при переработке кислых гудронов процессов очистки масел и 2-4 град/мин - при использовании кислых гудронов от очистки керосина. Из газовой фазы куба при охлаждении выделяют масляную фракцию и абсорбируют диоксид серы раствором соды или аммиачной водой. Несконденсированные углеводороды и СO2 выбрасывают в атмосферу.

Отрицательными сторонами такой организации процесса являются его периодичность, низкая производительность, загрязнение атмосферы и отсутствие перемешивания реакционной массы, что ухудшает качество продукта.

Способность кислых гудронов легко разлагаться при температуре 160-350° С с образованием диоксида серы и высокосернистого кокса широко используют в промышленности для получения этих продуктов. Принципиально переработка кислых гудронов по этому направлению может осуществляться как с получением высокосернистого кокса и богатого по SO2 газа (для предприятий, имеющих необходимые мощности по переработке последнего), так и с получением преимущественно высокосернистого кокса. В последнем случае перед коксованием кислые гудроны следует подвергать нейтрализации при помощи щелочных отходов или реагентов с таким расчетом, чтобы обеспечивалась нейтрализация кислых продуктов, возникающих при коксовании.

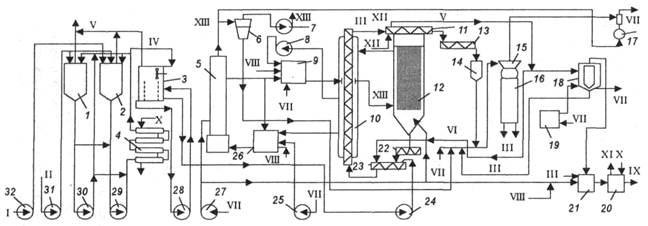

Наибольшее распространение в промышленности нашли установки низкотемпературного разложения кислых гудронов на коксовом теплоносителе. Наряду с кислыми гудронами на таких установках можно разлагать и растворы отработанной серной кислоты при условии их предварительного смешивания с богатыми по содержанию органических веществ кислыми гудронами или нефтяными остатками. Одна из таких схем приведена на рис. III-26.

Рис. III-26. Схема установки низкотемпературного разложения кислых гудронов на коксовом теплоносителе: 1,2- смесители; 3 - емкость; 4 - холодильник; 5 - подогреватель воздуха; 6, 18 - циклоны; 7 - дымосос; 8, 17, 25, 27 -вентиляторы и воздуходувки; 9, 19, 21, 26 - печи; 10 - шненовый подъемник; 11 - поперечный конвейер-выравниватель; 12 -реторта; 13 - конвейер; 14 - промежуточный бункер; 15 - сепаратор; 16 - бункер для товарного кокса; 20 - котел-утилизатор; 22 - дозатор кокса; 23 - конвейер-смеситель; 24, 28-32 - насосы.

Потоки: I - отработанная серная кислота; II - кислый гудрон; III - кокс; IV - активный кислый гудрон; V, VI - газы разложения; VII - воздух; VIII - природный газ; IX - диоксид серы на сернокислотную установку; X - вода; XI - водяной пар; ХII - горячий воздух; ХIII - дымовые газы

Исходное сырье - кислый гудрон и отработанную серную кислоту смешивают в системе, состоящей из емкостей 1, 2, холодильника и насосов, с целью приготовления смеси с кислотностью около 50%. При концентрации H2SO4 < 45% транспортирование кислого гудрона в установке затруднено, а при ее содержании > 60% интенсивное паро-газовыделение обусловливает образование пылевидного кокса, транспортирование которого также осложнено; кроме того, при содержании H2SO4 ≈ 50% кислый гудрон приобретает реакционную способность при температуре 150-250° С. Смесь поступает в расходную емкость.

Разложение кислого гудрона проводят в системе циркуляции кокса, состоящей из дозатора кокса, конвейера-смесителя, шнекового подъемника, поперечного конвейера и реторты. Кислый гудрон при 60°С из расходной емкости подают в аппарат 23, где смешивают в соотношении 1:8 с нагретым до 340-350° С коксом, поступающим из реторты, и разлагают. При дальнейшем транспортировании наверх реторты в обогреваемом дымовыми газами аппарате 10 происходит окончательное разложение кислого гудрона. Поперечным конвейером часть кокса подают в трубное пространство реторты, в которой за счет частичного сжигания кокса и летучих веществ (в нижнюю ее часть для этого подают воздух) обеспечивается его подогрев до 340-350°С, а другую часть отводят на охлаждение. Газы разложения из аппаратов 23 и 11 проходят циклон 18, печь для сжигания при 1000-1050°С органических примесей 21, котел-утилизатор и поступают в сернокислотное производство.

При переработке 40 т/сут. кислых гудронов образуются 84 тыс.м3 газа следующего состава (по объему): 6,5% SO2, 24,0% H2O, 10,0% СО2, 59,5% N2. Тепло отходящих дымовых газов системы циркуляции кокса используют для подогрева воздуха в печах 9, 19,26, в рекуператоре 5. Через циклон 6 дымососом 7 их выбрасывают в атмосферу.

Выход кокса составляет 27-30% от загрузки установки, в нем содержится 8-12% серы, 70-75% связанного углерода; выход летучих веществ составляет 17-22%. Низшая теплотворная способность такого кокса 30,2 МДж/кг.

Существенные недостатки промышленной реализации процесса, согласно описанной выше технологии (сильная коррозия отдельных аппаратов, сложность нагрева и транспортирования твердого теплоносителя и др.), вызвали предложения, связанные с использованием для разложения кислых гудронов и коксования получаемых при этом органических остатков жидких теплоносителей (нефтяных остатков, газойлевых фракций коксования, органических остатков кислых гудронов). Проведенные лабораторные разработки подтвердили возможность промышленной реализации такого процесса. В лабораторных условиях исследована также возможность проведения процесса коксования кислых гудронов после их предварительной нейтрализации.

Высокосернистый нефтяной кокс, получаемый на установках коксования, может быть использован в ряде пирометаллургических процессов цветной металлургии в качестве сульфидирующего (вместо специально добываемых серосодержащих веществ - пирита, гипса и т. п.) и восстановительного агента, в некоторых производствах химической промышленности (для получения Na2S, CS,) и в других целях. Промышленная реализация процессов получения высокосернистых нефтяных коксов на базе кислых гудронов начинается и в нашей стране. Проводятся исследования по сепарации кислых гудронов (экстракцией, адсорбцией) с целью раздельного использования кислотной и органической частей этих многотоннажных отходов.

Трудности, связанные с утилизацией кислых гудронов, привели к реализации в нефтеперерабатывающей промышленности отдельных элементов и принципов безотходной технологии. Широко внедряются, в частности, более прогрессивные способы очистки нефтепродуктов - экстракция (очистка селективными растворителями), гидрообессеривание, адсорбция.

Твердые примеси, присутствующие в перерабатываемых и вспомогательных материалах на заводах нефтеперерабатывающей и нефтехимической промышленности, и ряд других веществ приводят к образованию такого распространенного вида отходов, как нефтяные шламы. Выход их составляет около 7 кг на 1 т перерабатываемой нефти, что приводит к скоплению огромных масс этих отходов в земляных амбарах нефтеперерабатывающих заводов. Такие шламы представляют собой тяжелые нефтяные остатки, содержащие в среднем 10-56% нефтепродуктов, 30-85% воды и 1,3-46% твердых примесей. При хранении в шламонакопителях (амбарах) такие отходы расслаиваются с образованием верхнего слоя, в основном состоящего из водной эмульсии нефтепродуктов, среднего слоя, включающего загрязненную нефтепродуктами и взвешенными частицами воду, и нижнего слоя, около 3/4 которого приходится на влажную твердую фазу, пропитанную нефтепродуктами.

Использование нефтяных шламов возможно по нескольким направлениям. В частности, при обезвоживании и сушке этих отходов возможен их возврат в производство с целью последующей переработки по существующим схемам в целевые продукты. Возможно также использование их как топлива, однако это связано с большими материальными затратами.

В случае использования нефтяных шламов для получения горючего газа вода, равномерно распределенная в нефтепродуктах и тесно с ними связанная, служит активной химической средой: при термической переработке шламов она взаимодействует с топливом более эффективно, чем пар, используемый в подобных процессах. Кроме того, в присутствии воды значительно снижается сажеобразование. Промышленная реализация процесса газификации также требует больших капитальных затрат, что сдерживает его широкое применение.

К нефтяным шламам можно добавлять негашеную известь (5-50%) и после высушивания получаемой массы в течение 2-20 сут. в естественных условиях использовать ее как наполнитель и для подсыпки при нивелировке поверхности в строительстве, поскольку выщелачиваемость такого материала незначительна.

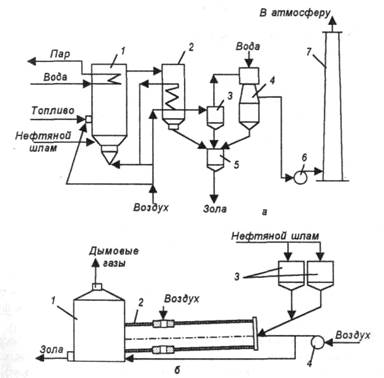

Самым распространенным способом утилизации и обезвреживания нефтяных шламов является их сжигание в печах различной конструкции (камерных, кипящего слоя, барабанных и др.). Для сжигания таких отходов, содержащих не более 20% твердых примесей, широко используются печи кипящего слоя. Одна из технологических схем сжигания нефтяных шламов в печи кипящего слоя приведена на рис. III-27, а.

Нефтяной шлам из узла подготовки поступает в печь кипящего слоя, где сжигается в присутствии нагнетаемого воздуха. Для увеличения эффективности сжигания в качестве теплоносителя в печи используют кварцевый песок фракции 2-3 мм. При сжигании шлама с теплотворной способностью до 2,09 МДж/кг в печь дополнительно подают топливный газ и подогретый воздух. При сжигании высококалорийного шлама необходимо предусматривать охлаждение кипящего слоя. Дымовые газы сжигания в воздухонагревателе отдают свое тепло холодному воздуху, поступающему на сжигание. После очистки от золы их дымососом отводят через дымовую трубу. При содержании в исходном шламе 67-83% воды, 8-12% нефтепродуктов и 6-15% минеральных веществ образуется зола, содержащая 23,51 % SiO2, 0,2% CuO, 0,59% ZnO, 1,22% Al2O3, 44,8% Fe2O3, 16,75% CaO, 1,73% MgO, 1,2% Na2O, 4,66% P5O5, 0,25% H2O. Золу от сжигания шлама транспортируют в отвал.

При сжигании нефтяных шламов, содержащих до 70% твердых примесей, большое распространение получили вращающиеся печи барабанного типа, позволяющие сжигать отходы различного гранулометрического состава. На рис. III-27, б приведена одна из схем установок подобного типа.

Рис. III-27. Схемы установок для сжигания нефтяных шламов:

a - в печи кипящего слоя: 1 - печь кипящего слоя; 2 - воздухоподогреватель; 3 -циклон; 4 - труба Вентури; 5 - сборник золы; 6 - дымосос; 7 - дымовая труба; 6 -в печи барабанного типа: 1 - камера дожигания; 2 - барабанная печь; 3 - емкости для шлама; 4 – вентилятор

Нефтяной шлам закачивают в емкости и сжимают воздухом. Из емкостей компримированный шлам подают в разогретую вращающуюся футерованную печь длиной 12,75 м и диаметром 1,5 м. В передней (по направлению движения шлама) части печи, установленной с уклоном 30 мм на 1 м, происходит испарение из шлама воды и газификация содержащихся в нем нефтепродуктов. В средней части печи начинается основное сжигание горючих компонентов шлама. Образующаяся в процессе сжигания зола поступает в камеру дожигания, где за счет тепла огнеупорной футеровки, нагретой при помощи дополнительной горелки, происходит окончательное дожигание горючих твердых частиц и газов, выходящих из барабанной печи. Камера дожигания сообщается с дымовой трубой.

Производительность установки составляет 1,3-3,0 т/ч нефтяных шламов, что в 2-4 раза превышает производительность описанной выше установки с печью кипящего слоя. Сжигание отходов на современном нефтехимическом комбинате оптимальной мощности может обеспечить работу силовой станции мощностью 1 млн. кВт.