Материалы, оборудование и принадлежности

Для выполнения работы необходимы: заготовка из свинца, стенд, моделирующий процесс прокатки, штангенциркуль, линейка.

Ход работы

До включения стенда изучить его устройство и порядок работы. Выполнение работы предусматривает прокатку свинцовой заготовки последовательно в шести калибрах валков, измерение геометрических параметров (ширины, длины, толщины) полосы после каждого прохода и занесение их в таблицу.

Работу выполнить в следующей последовательности:

1 Записать в таблицу 11.1 исходные данные заготовки (Ho, Bo, Lo).

2 Включить стенд, установить заготовку на столик против первого калибра валков и, слегка проталкивая специальной палочкой, произвести прокатку (обжатие), снять геометрические параметры и занести в таблицу 11.1, далее процесс прокатывания проходит последовательно по всем калибрам со снятием и регистрацией геометрических параметров.

Таблица 11.1

| Номер проходов | Геометрические параметры образца | Параметры, характеризующие очаг деформации | ||||||||||||

| Н, мм | В, мм | L, мм | D, мм |  мм мм |  мм мм |  % % |  % % |  мм мм |  мм мм |  |  |  |  | |

3 Произвести расчеты и определить:

- абсолютное обжатие по формуле (11.1);

- относительное обжатие по формуле (11.3);

- абсолютное суммарное обжатие по формуле (11.2);

- относительное суммарное обжатие по формуле (11.4);

- абсолютное уширение по формуле (11.5);

- суммарное абсолютное уширение по формуле (11.6);

- угол захвата по формуле (11.7);

- коэффициент вытяжки по формуле (11.8);

- суммарный коэффициент вытяжки по формуле (11.9).

4 Результаты эксперимента и расчетов записать (см. таблицу 11.1).

5 По результатам таблицы построить:

- график изменения суммарного относительного обжатия  (ось ординат) в зависимости от числа проходов заготовки (ось абсцисс);

(ось ординат) в зависимости от числа проходов заготовки (ось абсцисс);

- график зависимости суммарного коэффициента вытяжки  (ось ординат) от числа проходов заготовки (ось абсцисс).

(ось ординат) от числа проходов заготовки (ось абсцисс).

Дать анализ полученных зависимостей.

Содержание отчета

Отчет должен содержать: название и цель работы, краткие теоретические сведения, схему прокатки (см. рис.11.1), расчетные формулы для определения параметров очага деформации и их числовые значения в виде таблицы 11.1, графики и выводы.

Лабораторная работа № 10

ИССЛЕДОВАНИЕ ДЕФОРМАЦИИ МЕТАЛЛА

ПРИ ОБРАТНОМ МЕТОДЕ ПРЕССОВАНИЯ

Цель работы

Исследовать механические, скоростные и силовые параметры процесса при обратном методе прессования.

Теоретические сведения

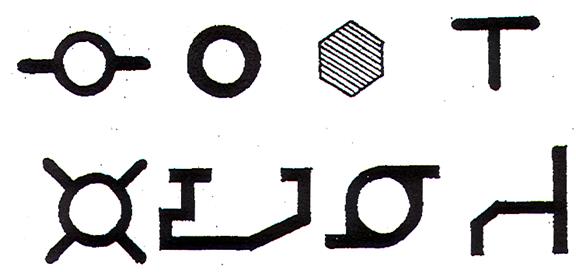

Прессование заключается в выдавливании металла, помещенного в замкнутую полость контейнера через отверстие в матрице. Профиль прессованного изделия соответствует сечению этого отверстия. Прессование – высокопроизводительный и экономичный способ обработки металлов и сплавов. Он является основным для получения разнообразного сортамента профилей. Следует отметить, что в производстве труб и прутков простых профилей с процессом прессования конкурирует прокатка. Однако сложные профили (рис.12.1) получают исключительно методом прессования. Прессованные изделия более точны, чем катанные.

|

Рисунок 12.1 – Изделия, полученные прессованием

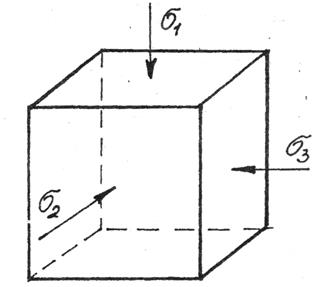

Прессование металла происходит в условиях всестороннего неравномерного сжатия (рисунок 12.2). При этой схеме деформирования металл наиболее пластичен. Поэтому прессованием можно обрабатывать как пластичные, так и малопластичные сплавы: медные, алюминиевые, магниевые, титановые, углеродистые и легированные стали и др.

|

Рисунок 12.2 – Схема напряженного состояния металла при прессовании

К недостаткам процесса можно отнести значительные (иногда до 40 % от массы заготовки) отходы металла и интенсивный износ инструмента, особенно при прессовании сталей и других труднодеформируемых сплавов.

Исходной заготовкой для прессования является слиток или круглый прокат. Различают прямое и обратное прессование.

При прямом прессовании направление течения прессуемого металла совпадает с направлением движения пуансона, при этом затрачивается большее усилие, чем при прессовании по обратному методу. При прямом методе усилие расходуется на выдавливание металла и на преодоление трения металла о внутренние стенки контейнера, при обратном – только на выдавливание металла через отверстие матрицы. Пресс-остаток при обратном методе прессования всегда меньше пресс-остатка, получившегося при прямом методе.

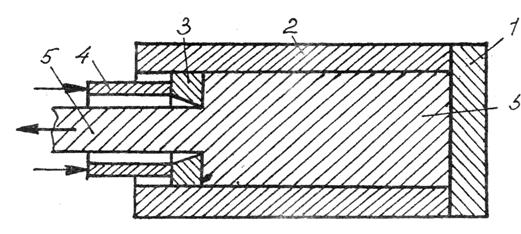

При обратном методе прессования металла (рис.12.3) в контейнер 2 входит пуансон 4 с матрицей 3. В процессе движения пуансона под приложенным усилием Р матрица давит на помещенную в контейнер заготовку 6, в результате чего металл выжимается через отверстие матрицы в направлении, обратном движению пуансона; при этом образуется изделие 5. В процессе прессования контейнер противоположным концом упирается в плиту (поддон) 1.

|

Рисунок 12.3 – Схема обратного метода прессования

Процесс прессования определяют следующие основные режимы:

1) механический режим прессования.

Характеризуется величиной деформации, которую оценивают коэффициентом вытяжки  :

:

, (12.1)

, (12.1)

и степенью деформации  , %:

, %:

, (12.2)

, (12.2)

где  и

и  - площади поперечного сечения контейнера и отверстия матрицы, мм2;

- площади поперечного сечения контейнера и отверстия матрицы, мм2;

2) скоростной режим прессования.

Характеризуется скоростью деформации (скоростью истечения металла) W, мм/с:

(12.3)

(12.3)

и скоростью прессования (скоростью движения пуансона) Vпр, мм/с:

, (12.4)

, (12.4)

где L – ход пуансона, мм;

τ - время прессования, с;

3) силовой режим прессования. Характеризуется величиной приложенного усилия Р, Н.