Зависимость механических свойств сплавов от толщины стенок отливок 11 страница

0*i + 1*2 + 0,0*з + 0,0*4 + 0,0*5 + 0,0*6 + 0?0*7 + 0,0*8 = 0,4; для суммы массовых долей компонентов шихты 1*1 + 1*2 + 1*3 + 1*4 + 1*5 + 1*6 + 1*7 + 1*8 = 1,02. Целевая функция оптимизации расчета по минимальной стоимости шихты записывается в виде:

Ц= 4000*1 + 2000*2 + 1000*з + 5000*4 + 7000*5 + 6000^ + 9000*7 + + 5000*8 -> min.

Предварительный расчет дал следующие результаты:

| Содержание компонентов шихты | Содержание элементов в шихте оптимального состава, % | ||

| х, | доля ед. | % | |

| X | 0,33800000 | 33,800000 | С 3,85 |

| Х2 . | 0,40000000 | 40,000000 | Si 2,43 |

| Хъ | 0,22399961 | 22,399961 | Мп 0,75 |

| Xi | 0,01864110 | 1,864110 | Р 0,5 |

| 0,02225399 | 2,225399 | S 0,021 | |

| Хб | 0,00364864 | 0,364864 | Си 0,103 |

| X, | 0,00158389 | 0,158389 | Сг 0,25 |

| А» | 0,01187277 | 1,187277 |

| Примечание. Минимальное значение функции равно 2720,49 руб./т. |

В первом варианте расчета содержание углерода в шихте задавалось интервалом 3,85...4,44 %. В связи с высокой ценой графитовой стружки, принятой в расчете, оптимальным оказался состав шихты, соответствующий нижнему пределу содержания углерода. Однако при таком составе шихты любое отклонение в минус при наборе науглероживателя приводит к уменьшению содержания углерода ниже допуска, т. е. к браку по химическому составу.

Поэтому во втором варианте расчета содержание углерода установлено на уровне середины интервала.

Кроме того, содержание науглероживателя в шихте по расчету оказалось не 2%, как было принято ориентировочно, а 1,187%. Поэтому во втором варианте расчета сумма долей компонентов шихты (LX) была уменьшена до 1,015. В результате было получено следующее решение:

| Содержание компонентов, % | Химический состав, % | ||||

| по данным | по данным | ||||

| х. | по расчету | завода | Э | по расчету | завода |

| Xi | 33,8 | 33,8 | С | 4,15 | 3,7 |

| х2 | 40,0 | 40,0 | Si | 2,43 | 2,59 |

| Хг | 21,57 | 20,0 | Mn | 0,75 | 0,69 |

| X., | 1,86 | 2,8 | Р | 0,5 | 0,506 |

| 2,23 | 2,8 | S | 0,021 | 0,031 | |

| Хб | 0,36 | 0,4 | Си | 0,10 | 0,1 |

| X! | 0,15 | 0,2 | Сг | 0,25 | 0,27 |

| X, | 1,56 | 1,7 |

| Примечание. Минимальное значение функции равно 2731,85 руб./т. |

Сопоставление полученных результатов с заводскими расчетами, выполненными методом подбора, показывает, что:

• содержание углерода в заводской шихте ниже минимального с учетом угара;

• содержание кремния и хрома выше оптимального;

• не учтен угар серы в основной печи;

• стоимость шихты заводского состава была бы при принятых Ценах компонентов равна 2833 руб./т, т.е. на 102 руб. выше оптимальной.

Рассмотренный пример показывает очевидные преимущества расчета шихты на ЭВМ по сравнению с методом подбора.

Расчет шихты для плавки стали или цветных сплавов иногда проводят по уточненной методике. Необходимость этого уточнения связана с тем, что величина угара одного и того же элемента зависит от его Концентрации в компоненте шихты. Согласно закону Действующих масс, чем выше эта концентрация, тем больше величина угара. Поэтому расчет состава шихты при плавке на разнородных компонентах (стружке, чушковых сплавах и лигатурах) проводят не по средним величинам угаров элементов, а по их конкретным значениям для каждого из компонентов. В этом случае в расчет принимается приведенное содержание данного элемента в данном компоненте шихты, определяемое по формуле:

эн.юо

пр (100-У)5

где Эпр — приведенное содержание элемента в компоненте шихты с учетом его угара; Эн — номинальное содержание элемента в данном компоненте шихты; У — угар данного элемента из данного компонента шихты.

Полученные таким образом приведенные содержания элементов заносят в список компонентов шихты.

Подготовку данных для ввода в ЭВМ удобно проводить с использованием табл. П1 и П2 (см. в Приложении).

ПЛАВКА ЧУГУНА В ВАГРАНКАХ

10.1. Принцип действия и разновидности конструкций коксовых вагранок

Вагранка — плавильная печь шахтного типа непрерывного действия, работающая по принципу противотока. Снизу вверх поднимается поток горячих газов, образующихся в результате горения кокса, навстречу ему опускается поток шихты. В результате теплообмена между этими потоками металлическая шихта прогревается, плавится, а получившийся жидкий металл перегревается выше температуры ликвидуса.

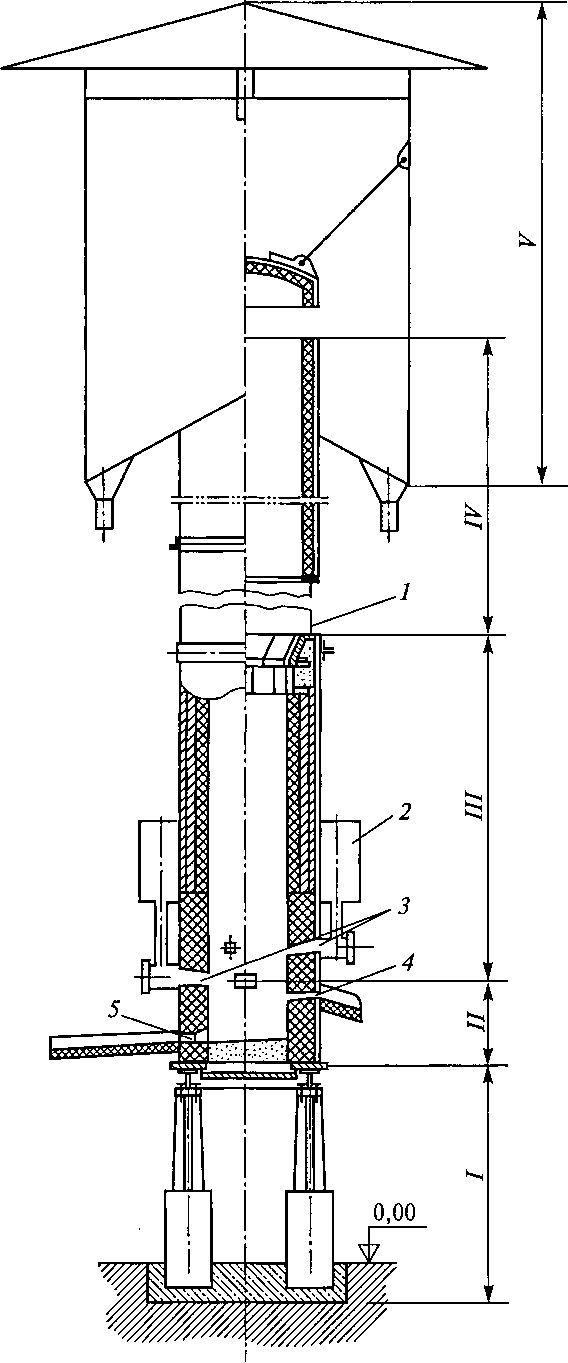

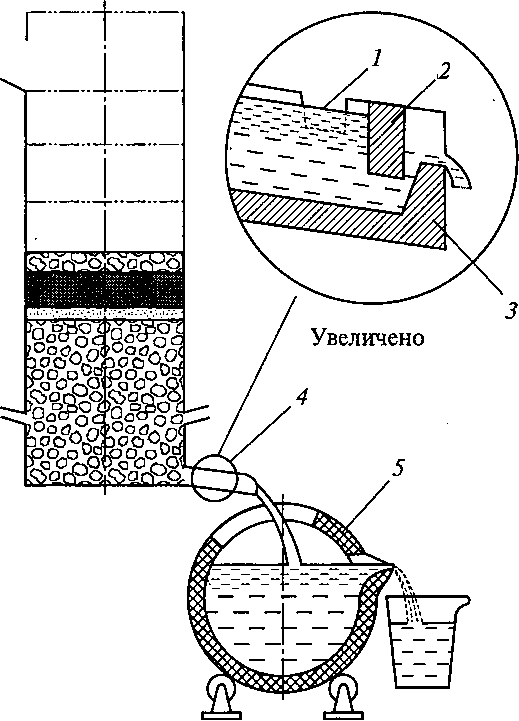

В зависимости от размеров и конструкции производительность вагранок составляет от 3 до 100 т/ч жидкого чугуна. Общий вид вагранки простейшей, конструкции (вагранки с горном-копиль- ником) производительностью 5 т/ч показан на рис. 10.1. Детальное изучение конструкций вагранок, как и других плавильных печей, является предметом курса «Печи литейных цехов», поэтому общий вид вагранки приводится лишь для уяснения основных конструктивных элементов вагранки и примерного соотношения ее размеров.

Вагранка с горном-копильником состоит из опорной части I и рабочего пространства, которое конструктивно делится на горн 77, полезную высоту III, трубу IVи пылеуловитель V. Кожух вагранки сварен из листовой стали и футерован огнеупорным материалом.

Шихта, включающая в себя топливо (кокс), металлозавалку и флюсы, загружается через окно 1. Воздух, необходимый для горения кокса, подается из распределительного кольца 2 через фурмы 3. Накапливающийся в горне чугун периодически выпускается из вагранки через чугунную летку 5. Для выпуска шлака, предусмотрена шлаковая летка 4, расположенная выше чугунной летки 5 по причине меньшей плотности шлака по сравнению с чугуном.

Продолжительность работы вагранки между ремонтами составляет 8... 20 ч. Поэтому вагранки обычно устанавливают блоками —

Рис. 10.1 Общий вид вагранки холодного дутья открытого типа Рис. 10.1 Общий вид вагранки холодного дутья открытого типа Рис. 10.1 Общий вид вагранки холодного дутья открытого типа Рис. 10.1 Общий вид вагранки холодного дутья открытого типа |

парами, чтобы во время ремонта одной из вагранок блока вести плавку в другой[7].

Текущий ремонт вагранки проводится после каждой плавки, объем ремонтных работ определяется состоянием футеровки печи. Средний ремонт заключается в замене футеровки в наиболее напряженных местах — в зоне плавления, у фурм и в других существенно разрушенных местах.

При капитальном ремонте заменяется вся футеровка печи.

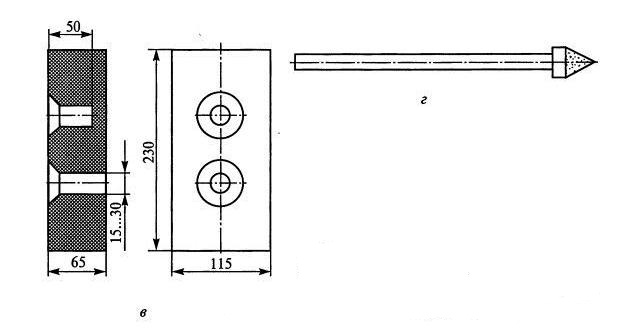

Рис. 10.2 Устройство чугунной (а) и шлаковой (б) леток, леточный кирпич (в), устройство для ввода глиняной притычки (г) Рис. 10.2 Устройство чугунной (а) и шлаковой (б) леток, леточный кирпич (в), устройство для ввода глиняной притычки (г) |

|

Чугунную летку (рис. 10.2, а) выполняют с помощью стандартного или изготовленного в цехе леточного кирпича (рис. 10.2, в). В кирпиче выполняются два отверстия: нижнее (сквозное) рабочее и верхнее (глухое) запасное. Диаметр отверстий в зависимости от размеров вагранки составляет 15...30 мм. В ходе плавки в перерывах между выпусками чугуна рабочее леточное отверстие закрыто глиняной притычкой (рис. 10.2, г), которую вводят в отверстие с помощью стального прутка с приваренной торцевой площадкой для удержания притычки.

В связи с большой вязкостью шлака и его малой плотностью диаметр шлаковой летки должен быть больше диаметра летки для чугуна, и составлять 50... 100 мм. Часто шлаковая летка (рис. 10.2, б) выполняется в виде прямоугольного канала между шамотными кирпичами. Шлаковая летка закрывается формовочной смесью, уплотняемой вручную.

После ремонта футеровки ее просушивают с помощью газовых горелок во избежание растрескивания футеровки при плавке.

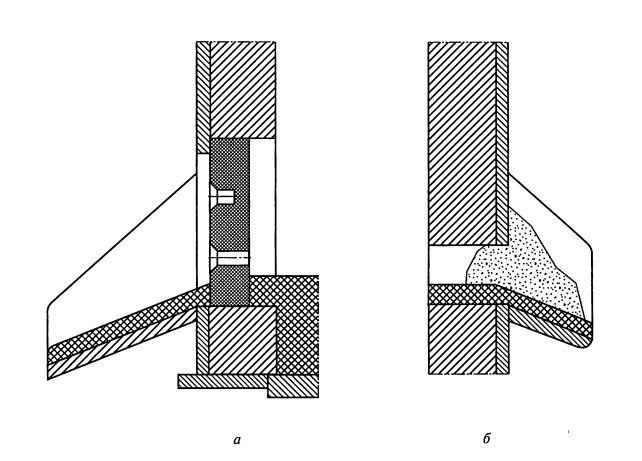

Плавка в вагранке (рис. 10.3, а) начинается с розжига холостой колоши — высокого слоя кокса, расположенного на лещади вагранки. Кокс холостой колоши разжигают, используя естественную тягу трубы, чаще природным газом, а в случае его отсутствия в цехе — дровами.

По окончании розжига высоту^ холостой колоши доводят до заданного уровня — на 1200... 1500 мм выше основного ряда фурм.

Высота холостой колоши является важнейшим технологическим параметром, влияющим на производительность вагранки, температуру выплавляемого чугуна и расход кокса. Поэтому первоначальную высоту холостой колоши тщательно контролируют с помощью мерной цепи с грузом, имеющей метку на уровне порога загрузочного окна. Способы поддержания установленного Уровня холостой колоши в процессе плавки рассмотрены в даль ейшем изложении. Для холостой колоши следует отбирать крупные (100...150 мм) куски кокса. Это очень важно для получения перегретого чугуна, начиная с первых выпусков.

| а |

Заключительной операцией подготовки холостой колоши к плавке является ее продувка воздухом от воздуходувки в течение 2... 5 мин. На холостую колошу 1 загружают чередующимися слоями флюс 2 (известняк), металлические 3 и рабочие топливные (коксовые) 4 колоши до уровня загрузочного окна 5, как показано на рис. 10.3, а. Металлическая колоша, как правило, состоит из следующих шихтовых материалов:

• возврата собственного производства;

• чушкового чугуна;

• стального лома;

• чугунного лома;

• брикетов стружки;

• пакетов листовой стали;

• ферросплавов.

Горение кокса происходит в холостой колоше. Образующиеся при этом газы прогревают столб шихты в шахте вагранки, а самый нижний слой металлозавалки плавится. Капли и струйки металла, стекая по кускам кокса, науглероживаются, перегреваются

Рис. 10.3. Схемы вагранок с горном-копильником (а) и с выносным стационарным копильником (б): 1 — холостая колоша; 2 — флюс; 3 — металлическая колоша; 4 — рабочая коксовая колоша; 5 — загрузочное окно; 6 — чугунная летка; 7 — шлаковая летка; 8 — переходная летка; 9— смотровой глазок; 10 — выносной стационарный копильник Рис. 10.3. Схемы вагранок с горном-копильником (а) и с выносным стационарным копильником (б): 1 — холостая колоша; 2 — флюс; 3 — металлическая колоша; 4 — рабочая коксовая колоша; 5 — загрузочное окно; 6 — чугунная летка; 7 — шлаковая летка; 8 — переходная летка; 9— смотровой глазок; 10 — выносной стационарный копильник |

и скапливаются в горне между кусками кокса. Одновременно происходит образование шлака, который накапливается поверх слоя чугуна.

В результате сгорания кокса высота холостой колоши уменьшается, но одновременно с этим расплавляется нижняя часть металлической колоши и слой флюса. Рабочая топливная колоша, опускающаяся на холостую, пополняет угар последней. Таким образом, в процессе плавки высота холостой колоши меняется в пределах высоты рабочей коксовой колоши. По мере проплавления шихты загружают рабочие колоши шихты. Жидкий чугун и шлак выпускают из горна периодически. Недостатками этой конструкции вагранки являются:

• трудоемкий и опасный способ выпуска металла и шлака;

• трудность получения заданного содержания углерода в чугуне, так как оно зависит от времени контакта чугуна с коксом в горне-копильнике.

В вагранках с выносным стационарным копильником (рис. 10.3, б) металл и шлак из горна перетекают по переходной летке в копильник. Поэтому время контакта чугуна с коксом

Рис. 10.4. Схема вагранки с поворотным барабанным копильником: 1 — шлаковый желоб; 2 — перегородка; 3 — порог; 4 — сифонный шлакоотде- литель; 5 — копильник Рис. 10.4. Схема вагранки с поворотным барабанным копильником: 1 — шлаковый желоб; 2 — перегородка; 3 — порог; 4 — сифонный шлакоотде- литель; 5 — копильник |

не зависит от ритма выпуска металла из печи и содержание углерода в нем более стабильно, чем в вагранке первой конструктивной схемы. Однако способ выпуска металла и шлака остается прежним.

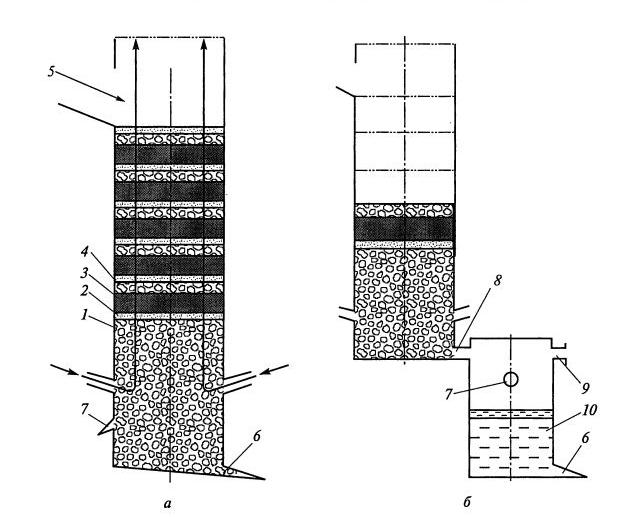

В вагранках с барабанным копильником (рис. 10.4) чугун по желобу 2 стекает в поворотный копильник 1 в форме цилиндра с горизонтальной осью вращения, опирающийся на две пары роликов.

Шлак задерживается перегородкой 4 выносного сифонного шла- коотделителя 2 и удаляется в перпендикулярном направлении по короткому шлаковому желобу 5. Для слива металла в ковш копильник поворачивают на опорных роликах так, чтобы уровень металла в нем стал выше уровня сливного носка копильника.

Особенности горения кокса в вагранках

Главной горючей составляющей кокса является твердый углерод, температура воспламенения которого 850...950°С.

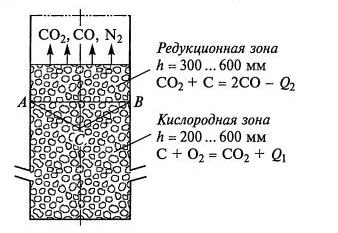

Поступающий из фурм кислород воздуха вступает во взаимодействие с углеродом кокса по реакции полного горения (рис. 10.5). Эта экзотермическая реакция С + 02 = С02 + Q\ происходит не мгновенно, а во времени, приводя к постепенному уменьшению концентрации кислорода в потоке газов по мере их движения вверх. На высоте h = 200...600 мм над уровнем фурм эта реакция завершается вследствие израсходования кислорода газовой фазы. Зона, в которой указанная реакция протекает, называется кислородной. Высота ее зависит от качества кокса. При работе на мелком пористом коксе поверхность контакта углерода и кислорода большая. Поэтому реакция между ними происходит быстро и завершается на небольшой высоте. Использование плотного крупного кокса приводит к увеличению высоты кислородной зоны. В дальнейшем будет показано, что высота кислородной зоны зависит и от ряда других факторов.

В верхней части кислородной зоны и выше ее получает развитие реакция редукции (8.4), по которой С02 частично восстанавливается кусками кокса. Это приводит к снижению температуры газов, так как реакция редукции (см. на схеме рис. 10.5) сопровождается поглощением теплоты. Как было отмечено в подразд. 8.1, l x5lXsi3oPA1fiMPywNtrXUbZM6kGGatT+kRk4G5g0ffbPnbtKtIcWN5CeUBqLQwzjjuJQgP2GyUd zndB3dcds4IS9VZjexbjLAsLEZVsOpugYi8t20sL0xyhCuopGcS1H5ZoZ6ysG4w0DISGG2xpJSPZ j1md8scZju067VtYkks9ej3+FVa/AQAA//8DAFBLAwQUAAYACAAAACEAIbcTu98AAAAKAQAADwAA AGRycy9kb3ducmV2LnhtbEyPwU7DMAyG70i8Q2QkLogllGlbS9NpmkCcN7hwyxqvrWictsnWjqfH nNjRvz/9/pyvJ9eKMw6h8aThaaZAIJXeNlRp+Px4e1yBCNGQNa0n1HDBAOvi9iY3mfUj7fC8j5Xg EgqZ0VDH2GVShrJGZ8LMd0i8O/rBmcjjUEk7mJHLXSsTpRbSmYb4Qm063NZYfu9PToMfXy/OY6+S h68f977d9Ltj0mt9fzdtXkBEnOI/DH/6rA4FOx38iWwQrYbndL5gVEOiliAYSJcrDg4a5iknssjl 9QvFLwAAAP//AwBQSwECLQAUAAYACAAAACEAtoM4kv4AAADhAQAAEwAAAAAAAAAAAAAAAAAAAAAA W0NvbnRlbnRfVHlwZXNdLnhtbFBLAQItABQABgAIAAAAIQA4/SH/1gAAAJQBAAALAAAAAAAAAAAA AAAAAC8BAABfcmVscy8ucmVsc1BLAQItABQABgAIAAAAIQAxoQilNgIAAF0EAAAOAAAAAAAAAAAA AAAAAC4CAABkcnMvZTJvRG9jLnhtbFBLAQItABQABgAIAAAAIQAhtxO73wAAAAoBAAAPAAAAAAAA AAAAAAAAAJAEAABkcnMvZG93bnJldi54bWxQSwUGAAAAAAQABADzAAAAnAUAAAAA " strokecolor="white">

Рис. 10.5 Схема горения кокса в холостой колоше (Q1,Q2 – тепловые эффекты реакции) Рис. 10.5 Схема горения кокса в холостой колоше (Q1,Q2 – тепловые эффекты реакции) |

движущей силой данной реакции является энтропийный фактор, поэтому она может происходить лишь при температуре выше 900 °С. Зона, в которой происходит эта реакция, называется редукционной и имеет высоту h = 300...600 мм. Высота редукционной зоны зависит от плотности и размеров кусков кокса.

В связи с тем, что сходящая вниз шихта испытывает торможение за счет трения о стенки вагранки, плотность ее у стенок меньше, чем у оси. Вследствие этого дутье по сечению вагранки распределяется также неравномерно — у стенок скорость потока газов выше, в осевой зоне — ниже. Поэтому в действительности граница между кислородной и редукционной зонами не плоская, а криволинейная, и в первом приближении может быть представлена конусом ABC.

Изменение температуры и химического состава газовой фазы по высоте вагранки

Для облегчения понимания сути процесса при рассмотрении данного вопроса сделаны некоторые допущения, в частности принято следующее:

• дутье распределено равномерно по сечению вагранки, поэтому температура газов в каждом горизонтальном слое одинакова;

• граница между кислородной и редукционной зонами плоская;

• шихта характеризуется некоторой средней температурой плавления, равной 1250 °С.

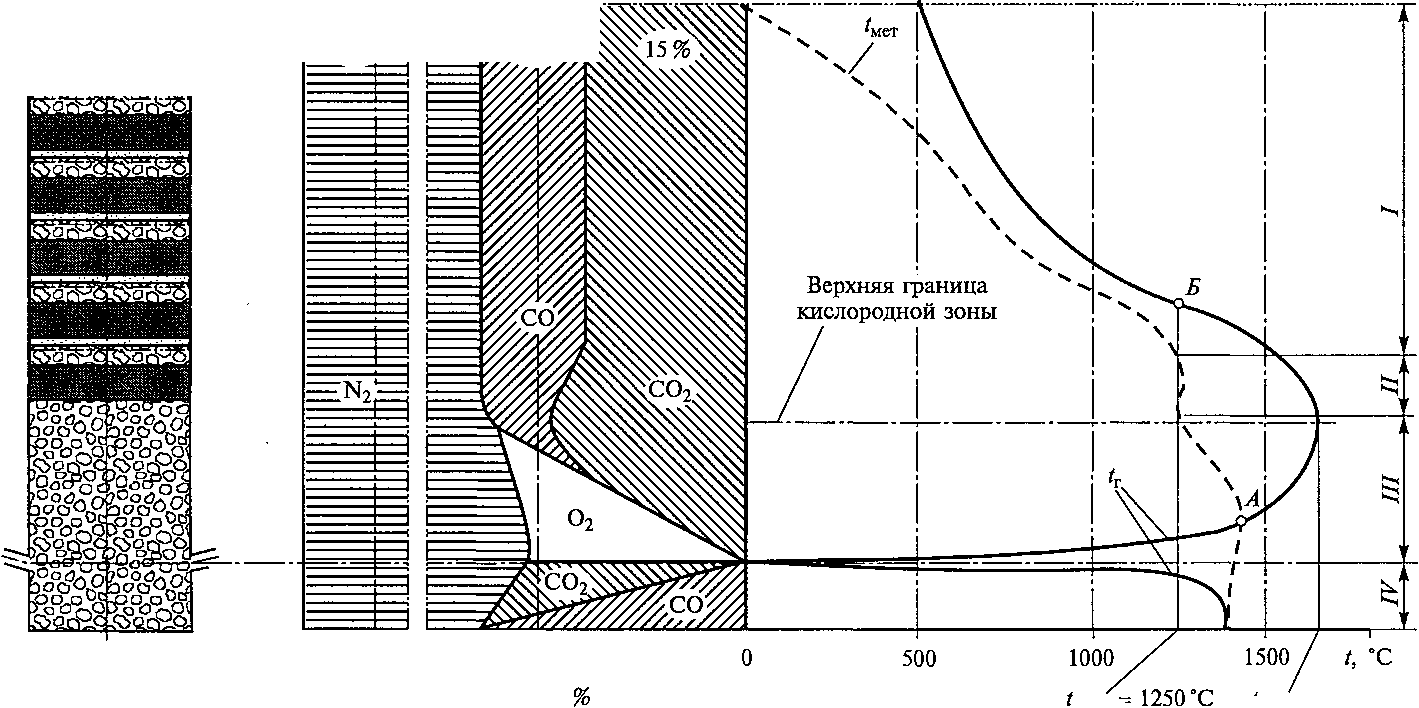

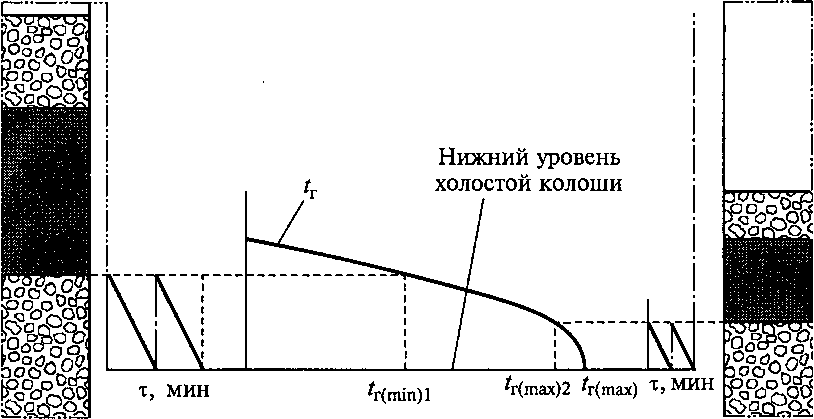

В правой части рис. 10.6 показано изменение температуры газов tT в вагранке холодного дутья с горном-копильником.

На уровне фурм температура газов (холодного воздуха дутья) в среднем за год близка к нулю. Быстрое повышение температуры газов в начале кислородной зоны замедляется по мере уменьшения концентрации кислорода в газовой фазе. В конце кислородной зоны температура газов достигает максимума (около 1650 °С), далее она начинает снижаться. Вначале падение температуры происходит быстро, а затем, на более высоком уровне шахты — медленно. Это объясняется тем, что на первом участке падение температуры газов является результатом как передачи теплоты шихте, так и эндотермической реакции редукции. При температурах ниже 1000 °С реакция редукции практически прекращается, и дальнейшее снижение температуры газов связано только с теплообменом. На уровне загрузочного окна температура газов в зависимости от высоты шахты вагранки обычно составляет 400...600°С.

Металл, загружаемый в вагранку, проходит через четыре зоны: / — зона нагрева шихты, II — зона плавления, III — зона перегрева и IV— зона горн-копильник.

Высота зоны /должна быть достаточной для того чтобы температура шихты повысилась от нуля на уровне загрузочного окна до условной средней температуры плавления (/плср)> принятой равной 1250°С.

В этом случае в зоне II происходит плавление шихты при постоянной температуре (вертикальный участок температурной кривой).

Из схемы видно, что температура газов в зоне плавления близка к максимальной (/Г(тах))- Это обеспечивает высокую скорость процесса плавления и производительность печи.

Зона перегрева III включает в себя небольшую часть редукционной зоны, а также ту часть кислородной зоны, где температура газов выше температуры металла (выше точки А — пересечения температурных кривых газов tr и металла /мет). Ниже этой точки капли металла проходят через захолаживающую зону у фурм, и температура их уменьшается.

В зоне IV также происходит снижение температуры металла вследствие потерь тепла через стенки и дно горна.

Характер нижней ветви температурной кривой газов объясняется тем, что в горне печи движения газов и горения кокса не происходит.

Ю Ю

| . , .^Уровень загрузочного окна |

| 100 90 20 Состав газов, |

| пл.ср ■ |

| 'r(max); |

| г 1650°С |

| Рис. 10.6. Изменение состава газовой фазы и температуры по высоте вагранки (точка А — пересечение кривых tw и tr; точка Б — точка, соответствующая режиму максимального перегрева) |

| I 1 шщщтщ |

ел

Газ и куски кокса, расположенные в горне, нагреваются каплями и струями стекающего металла, поэтому их температура не может быть выше температуры металла.

Изменение состава газов по высоте вагранки показано на диаграмме, расположенной слева от температурных кривых.

На уровне фурм газовая фаза представляет собой холодный воздух и состоит из кислорода и азота (21 и 79 об. % соответственно). По мере продвижения газов вверх концентрация кислорода уменьшается, на смену ему появляется С02. В верхней части кислородной зоны уже начинается реакция редукции, приводящая к образованию СО. При нормальной работе газы на выходе из вагранки будут содержать 15 % С02, 10 % СО и 75 % N2.

Уменьшение содержания азота с 79 об.% в воздухе до 75 об. % в отходящих газах объясняется тем, что образование СО приводит к увеличению количества молей газа в смеси. На смену 1 моль кислорода воздуха в ваграночном газе образуются 2 моль СО, а количество молей азота при этом не изменяется. Поэтому мольная и объемная доли азота в газе на выходе из вагранки по сравнению с воздухом уменьшаются.

В горне-копильнике на небольшом расстоянии от фурм, куда поступает вдуваемый воздух, в газовой фазе кроме азота находятся кислород и С02. Чем ниже рассматриваемое сечение от уровня фурм, тем меньше кислорода свежего дутья в него проникает. В связи с этим С02 начинает восстанавливаться до СО. У самой лещади вагранки кислород отсутствует, количество С02 незначительно и кроме азота в газовой среде в основном содержится СО.

Влияние высоты холостой колоши на процесс плавки в вагранке

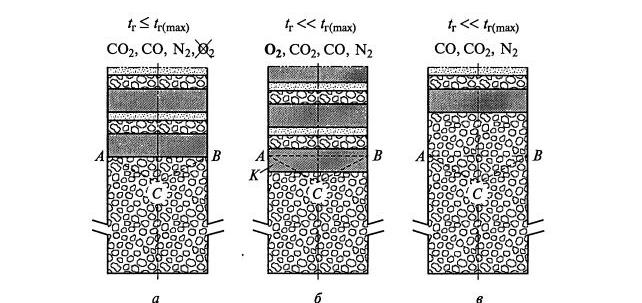

Нормальной считается высота холостой колоши, обеспечивающая максимальную производительность вагранки. Для этого верхняя часть холостой колоши должна быть на уровне основания конуса ABC, изображающего в первом приближении границу между кислородной и редукционной зонами. В этом случае (рис. 10.7, а) плавящиеся куски шихты, расположенные у стенок вагранки, омываются газами, температура которых максимальна. В осевой зоне вагранки плавящиеся куски шихты находятся уже в редукционной зоне, поэтому температура газов здесь уже несколько ниже максимума. В составе газов кроме азота присутствуют С02 и СО. Свободный кислород отсутствует, поэтому угар элементов невелик. При нормальной высоте холостой колоши производительность вагранки максимальная, температура на желобе достигает 1390 °С, а затвердевший шлак имеет стекловидный излом оливко- во-зеленого цвета.

При заниженной холостой колоше (рис. 10.7, б) куски шихты, расположенные у стенок (область К), плавятся в кислородной зоне. Температура газов здесь еще не достигла максимума, и в их составе присутствует свободный кислород. Поэтому производительность вагранки понижена, а угар увеличен по сравнению с работой при нормальной высоте холостой колоши. Высота зоны перегрева снижается, и температура металла на желобе вагранки уменьшается. Увеличенный угар приводит к изменению цвета шлака — из-за повышенного содержания в шлаке МпО и FeO цвет шлака черный.

Рис. 10.7. Влияние высоты холостой колоши на процесс плавления шихты: а — нормальная высота; б — заниженная высота; в — завышенная высота Рис. 10.7. Влияние высоты холостой колоши на процесс плавления шихты: а — нормальная высота; б — заниженная высота; в — завышенная высота |

а практике снижение высоты холостой колоши можно выявить по сочетанию трех характерных признаков:

• снижение температуры металла на желобе;

• снижение производительности вагранки;

• образование черного шлака.

Для восстановления нормальной высоты холостой колоши делают «пересыпку», т. е. загружают увеличенную рабочую коксовую колошу. Понятно, что действие пересыпки начнется по прошествии некоторого времени, необходимого для схода ее вниз, в пояс плавления. Время «схода колош» зависит от конструкции вагранки и составляет 30...40 мин.

При завышенной холостой колоше (рис. 10.7, в) плавящиеся куски шихты располагаются в редукционной зоне и омываются газами, температура которых значительно ниже максимальной. Поэтому производительность печи падает.

В составе этих газов понижено количество газа-окислителя С02 и повышено количество восстановителя СО. Поэтому угар элементов при плавке несколько снижается.

Высота зоны перегрева повышена, что приводит к увеличению температуры металла на желобе.

При чрезмерно высокой холостой колоше температура газов, выходящих из нее, может оказаться меньше средней температуры плавления шихты. В этом случае плавление приостанавливается, хотя кокс холостой колоши продолжает гореть. Процесс плавления возобновится только после того, как высота холостой колоши опустится ниже уровня точки Б (см. на рис. 10.6).

Это явление используют на практике при организации планового горячего простоя вагранки. Так, например, за 30...40 мин до предвиденного перерыва (в зависимости от времени схода колош в данной вагранке) делают пересыпку, т. е. загружают увеличенную рабочую коксовую колошу. К началу перерыва плавка приостановится вследствие чрезмерной высоты холостой колоши. Крышки на торцах фурм открывают и выключают дутье. При этом горение кокса холостой колоши будет происходить только за счет естественной тяги трубы. Выделяющейся при этом теплоты достаточно только для поддержания температуры в печи («горячий простой»), плавления металла при этом не происходит. К концу планового перерыва высота холостой колоши снизится до нормального уровня и можно продолжить работу в обычном режиме.

Открытие крышек на фурмах при выключении дутья обязательно, так как в противном случае внутри вагранки, при отсутствии движения газов, образуется большая концентрация СО и при возобновлении дутья произойдет взрывное горение этого газа.

Завышение холостой колоши используется также при необходимости перехода в ходе плавки с одного химического состава чугуна на другой. В этом случае металлические колоши шихт первого и второго состава разделяют пересыпкой. В результате этого после проплавления последней металлической колоши первого состава плавление приостанавливается, создавая этим возможность для полного слива из копильника чугуна первого химического состава, и далее, после небольшой паузы, приступают к наплав- лению чугуна нового (второго) состава.

Влияние размеров рабочих колош на процесс плавления шихты в вагранке

В процессе плавки высота холостой колоши циклически меняется в пределах высоты рабочей коксовой колоши. Рассмотрим влияние этих изменений на процесс плавления шихты. Для упрощения предположим, что дутье распределяется по сечению вагранки равномерно и граница между кислородной и редукционной зонами плоская.

Для достижения максимальной производительности вагранки газы, выходящие из слоя холостой колоши, должны иметь температуру, близкую к максимальной. Следовательно, высота холостой колоши должна быть как можно ближе к верхней границе кислородной зоны, но не опускаться ниже ее во избежание повышенного угара.

На рис. 10.8 показан отрезок температурной кривой ваграночных газов tT, относящихся к зоне, расположенной выше верхней границы кислородной зоны, и совпадающий с этой границей нижний уровень холостой колоши. Слева показано изменение высоты холостой колоши при проплавлении относительно больших по высоте металлических колош, справа — уменьшенных. Из циклограмм видно, что при уменьшении рабочих колош минималь-

Рис. 10.8. Влияние размеров рабочих колош на процесс плавления шихты в вагранке Рис. 10.8. Влияние размеров рабочих колош на процесс плавления шихты в вагранке |

ная (а следовательно, и средняя за цикл) температура газов повышается. В результате этого производительность вагранки при плавке на уменьшенных рабочих колошах растет.

Аналогично можно показать, что на режиме максимального перегрева, когда высота холостой колоши должна быть максимальной (уровень точки i> на рис. 10.6), также следует стремиться к уменьшению размеров рабочих колош. С этой точки зрения идеальной была бы непрерывная загрузка шихты. Однако дозирование реальной шихты, состоящей их кусков произвольных формы и массы, неосуществимо. Поэтому загрузку проводят колошами, размеры которых определяются допустимыми колебаниями высоты холостой колоши за цикл.

Из опыта эксплуатации вагранок установлено, что эта величина (равная высоте рабочих коксовых колош hp K) зависит от производительности вагранки. Для малых вагранок (3 т/ч) она не должна превышать150 мм, для средних (10 ... 15 т/ч) — 200 мм и для крупных (20...25 т/ч) — до 250 мм. Приведенные данные позволяют определить массу рабочих коксовых и металлических колош.