Исходные материалы, применяемые в доменном производстве

В различных железных рудах железо находится в виде безводной окиси железа Fe2О3 (красный железняк), водной окиси железа Fe2О3·n Н2O (бурый железняк), окиси-закиси Fe3О4 (магнитный железняк) или углекислого железа FeCО3 (шпатовый железняк). Кроме того, руда содержит пустую породу, в состав которой входят глинозем, углекислый кальций, углекислый магний, кремнезем и др.

В доменном производстве, кроме руды, используют различные отходы промышленности, содержащие железо и марганец — шлак, окалина, колошниковая пыль, окисленная стружка. В доменных печах применяют марганцовые руды при выплавке передельных чугунов и доменных ферросплавов. Марганец в рудах присутствует в виде перекиси марганца МnO2, окиси марганца Мn2O3 и марганцевого шпата МnСО3. Руда для доменного процесса должна иметь определенные химический состав и размер кусков.

Слишком большие куски медленно восстанавливаются, проходят в область высоких температур, расплавляются и переходят в шлак без восстановления.

Мелкая, пылевидная руда также нежелательна, она уносится я колошниковыми газами, закрывает поры для прохождения газов в кусковых материалах, понижает производительность печи и увеличивает расход топлива.

Поэтому основная масса руды перед плавкой проходит предварительную обработку, ее размельчают на щековых дробилках на куски размером 30—100 мм в поперечнике. Более мелкие фракции размалывают на дробильных валиках и шаровых мельницах, потом просеивают на ситах и брикетируют или спекают.

Для повышения процентного содержания железа в рудах применяют различные способы обогащения: обжиг руд, мокрое или магнитное обогащение. Пылевидную руду или мелкие концентраты необходимо подвергать агломерации. Для этого их смешивают с нидным топливом, увлажняют и засыпают на транспортерную ленту в открытые ящики. Смесь в ящиках зажигается газовой горелкой и за счет тепла, выделяющегося от горения топлива, смесь при 1000—1100° спекается и образует агломерат.

Агломерат лучше восстанавливается, чем сырая руда, меньше содержит пустой породы и вредных примесей. Кроме того, при спекании в него вводят необходимые флюсы и таким образом получают самофлюсующийся агломерат, что позволяет сократить и полностью устранить добавку в доменную печь сырых флюсов. В настоящее время доля агломерата в шихте составляет около 70% и будет доведена до 90%.

Топливо в металлургии играет важную роль. При сгорании милива выделяется тепло, которое нагревает металлы и другие материалы; кроме того, часть топлива идет на химические процессы.

Топливо используется в трех видах: жидком, газообразном и твердом. Горючая часть топлива представляет собой сложную смесь разнообразных органических соединений, состоящих из углерода, водорода, кислорода, азота и серы. К негорючим частям топлива относятся влага и зола, которая состоит из окислов А12О3; SiО2; CaO; FeO; Fe.O, и др.

Жидкое топливо получают в виде различных производных продуктов при перегонке нефти (мазута) и при возгонке твердого топлива (в виде смол). Теплотворная способность топлива— 9500÷10 000 ккал/кг.

В качестве газообразного топлива применяют различные газы. Естественный газ содержит до 90% метана. Теплотворная способность его выше 8000 ккал/м3. Газ, получаемый при переработке каменного угля в кокс, обладает теплотворной способностью в 3500÷4500 ккал/м3. Доменный газ имеет теплотворную способность 850÷1000 ккал/м3.

Светильный газ получают путем сухой перегонки каменного угля, может иметь теплотворную способность до 5000 ккал/м3. Генераторный газ получают в особых аппаратах— газогенераторах — при неполном сжигании топлива. Теплотворная способность его от 1200 до 1400 ккал/м3. В промышленности также пользуются газом от подземной газификации каменных углей.

Твердое топливо употребляют в нескольких видах: дрова, торф, каменный уголь, антрацит и кокс. Теплотворная способность воздушно-сухих дров 2500—3000 ккал/кг.

Теплотворная способность торфа колеблется в пределах от 1500 до 3500 ккал/кг, бурого каменного угля — 2500÷5000 ккал/кг, каменного угля и антрацита — 4500 ÷ 8500 ккал/кг.Естественное твердое топливо не обладает необходимыми качествами для непосредственного его применения в доменном производстве. Куски топлива для доменного производства должны иметь определенные размеры, большую теплотворную способность, минимальное содержание золы, малое содержание летучих веществ, быть достаточно прочными, минимально истираться, содержать минимальное количество вредных примесей, не должны растрескиваться при высоких температурах.

Этим требованиям удовлетворяет подвергнутый тепловой обработке каменный уголь — кокс. Кокс получают из естественных каменных коксующихся углей путем сухой перегонки их без доступа воздуха. Угольные смеси загружают в специальные коксовальные печи (рис. 10) с помощью загрузочных тележек 3, затем герметически закрывают и нагревают до 1000÷1100°. Выделяющиеся коксовальный газ и летучие вещества улавливают и используют в химической промышленности для производства ценных продуктов. Продолжительность коксования 13 — 18 час.

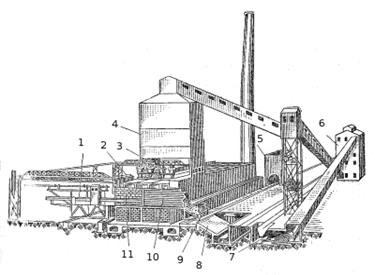

Общее расположение батареи коксовальных печей и соответствующее оборудование к ним показаны на рис. 1. Для лучшего отекания химических реакций в доменной печи металлургическийi кокс должен обладать достаточной пористостью.

Рис. 1. Схема устройства коксовальных печей:

1- машина для выталкивания кокса; 2 — канал для отвода коксовального газа; 3 - загрузочные тележки; 4 — распределительная башня; 5 — тушильная башня; 6- отделение для дробления и смешивания угля; 7 — приемный бункер для сырого топлива; 8 — платформа для готового кокса; 9 — тушильный вагон; 10 — готовый кокс

Применение природных газов в доменных печах дало возможность снизить расход кокса на 10÷18% и увеличить произвольность печи на 3÷8%. Флюсами называются материалы, способствующие сплавлению пустой породы и золы топлива. Продукты сплавления называются шлаками. Большинство руд при их переработке для получения шлака с нужными для процесса свойствами требует добавки флюсов, количество и качество которых для каждого случая определяют расчётом в зависимости от исходных материалов. Чаще всего применяют основной флюс — известняк.

На 1 кг выплавляемого чугуна расходуется до 2 кг не обогащённой руды и 0,6÷0,8 кг кокса. Расход флюсов на 1 кг выплавляемого чугуна зависит от состава руды, топлива и от характера их подготовки к плавке и колеблется от 0,2 до 0,5 кг.