Низкотемпературные свойства реактивных и дизельных топлив, смазочных масел и котельных топлив. Пути их улучшения.

Позволяют оценивать их подвижность, а также косвенно наличие в них некоторых групп углеводородов.

Температура помутнения.

Температурой помутнения считается максимальная температура, при которой в проходящем свете топливо меняет прозрачность (мутнеет0 при сравнении с эталонным(параллельным образцом).

Температурой помутнения чаще всего характеризуют низкотемпературные свойства дизельных топлив, для них она составляет от 0 "С до минус 35 "С.

Помутнение дизельных топлив очень часто обусловливается присутствием в них какого-то количества н-алканов и примеси воды, которые при охлаждении первыми образуют по всему объему топлива мелкие кристаллы.

Температура начал кристаллизации.

Характеризует низкотемпературные свойства авиационных топлив(бензинов и керосинов), в составе которых практически отсутствуют н-алканы.

За температуру начала кристаллизации принимают максимальную температуру, при которой в топливе невооруженным глазом обнаруживаются кристаллы ароматических углеводородов, прежде всего бензола. Который затвердевает при 5,5. Эти кристаллы, хотя и не г потере текучести топлив, тем не менее опасны для эксплуат двигат поскольку забивают их топливные фильтры и наруш.топлива. Температура начала кристаллизации не должна превышать минус 60 градусов.

Реактивное топливао(гост)—60(наше топливо, Зарубежное- -46.

Предельная температура фильтруемости.

Характеризует низкотемпературные свойства дизельных топлив утяжеленного состава.

Определение состоит в том, что образец испытуемого топлива при постепенном охлаждении и фиксации температуры через 1 градус просасывают под вакуумом через стандартный фильтр. За ПТФ принимают температуру, при которой прохождение топлива через фильтр прекращается. Обычно ПТФ ниже температуры помутнения на несколько градусов.

Температура застывания.

Большое значение при транспортировке и применении нефтепродуктов в зимних условиях имеет их подвижность при низких температурах. Температура, при которой нефтепродукт в стандартных условиях теряет подвижность, называется температурой застывания.

Потеря подвижности нефтепродукта связана с фазовым переходом вещества из области обычной вязкости к структурной. Фазовый переход при понижении температуры в парафинистых нефтепродуктах сопровождается появлением множества кристаллов парафина и церезина, которые образуют сетку — кристаллический каркас. Незастывшая часть нефтепродукта находится внутри сетки и таким образом становится неподвижной. Форма выделяющихся кристаллов зависит от химического состава углеводородной среды, скорость их роста — от вязкости среды, содержания и растворимости парафиновых углеводородов при данной температуре и скорости охлаждения системы. Скорость роста кристаллов прямо пропорциональна концентрации парафиновых углеводородов и обратно пропорциональна вязкости среды.

Смолистые и некоторые другие ПАВ адсорбируясь на поверхности кристаллов, способны задерживать процесс кристаллизации парафинов. Поэтому температура застывания масляных дистиллятов после очистки от смол повышается. Существуют также вещества, которые при добавлении к минеральным маслам понижают их температуру застывания. Такие вещества называются депрессораыми присадками, или депрессаторами.

Нефтепродукты, не содержащие парафиновых углеводородов или содержащие их в небольшом количестве, теряют подвижность (застывают) вследствие перехода в коллоидное (стеклообразное) состояние, что приводит к резкому возрастанию их вязкости.

Для нефтепродуктов, богатых смолами и бедных парафинами, предварительный подогрев приводит к понижению температуры застывания, так как смолы, адсорбируясь на кристаллах парафина, препятствуют образованию парафиновой кристаллической решетки. Напротив, температура застывания нефтепродуктов, богатых парафинами, после подогрева повышается. Это объясняется тем, что без термической подготовки жидкая фаза нефтепродукта содержит меньше парафина, так как часть его уже находится в выделившемся состоянии.

Температура( Гост) дизельное топливо

л з а

Застывания -10 -35/-45 -55

Помутнения -5 -25/-35 -

ТЕМПЕРАТУРА ПЛАВЛЕНИЯ

Температура плавления характеризует способность твердых кристаллических нефтепродуктов — парафинов, церезинов и восков переходить из твердого состояния в жидкое, г. е. температуру фазового перехода.

Температуру плавления определяют по ГОСТ 4255—75 по методу Жукова. Образец испытуемого нефтепродукта расплавляют, тщательно перемешивают и при температуре на 8—10 °С выше предполагаемой температуры плавления заливают в прозрачный сосуд Дьюара прибора Жукова, закрывают пробкой с термометром и выдерживают до тех пор, пока температура не станет выше предполагаемой температуры плавления на 3-4 градуса. После этого прибор встряхивают, тщательно перемешивают содержимое, затем через каждую минуту отсчитывают температуру с погрешностью 0,1 градус. ЗА температуру плавления принимают ту температуру, которая остаётся постоянной не менее 3х отсчётов, в течение 3х минут.

2.Теплообменная аппаратура технологических установок. Принцип расчета печей, теплообменников, холодильников.

ТО аппараты используются для нагрева, испарения, конденсации, охлаждения, кристаллизации участвующих в процессе сырья и продуктов. Весьма важным является использование тепла отходящих с установки потоков (рекуперация тепла). Теплоносителями могут служить дымовые газы, водяной пар, горячие дистилляты и остатки перегонки. В качестве охлаждающих агентов в ТО аппаратах используются вода, воздух и в ряде случаев спец.хладагенты, например аммиак.

К ТО аппаратам относятся теплообенники (в основном для нагрева сырья за счет отходящих продуктов), испарители или ребойлеры, кипятильники, конденсаторы-холодильники. Кожухотрубчатые ТО с плавающей головкой и U-образными трубками получили наибольшее распространение. Возможность «плавания» одной из трубных решеток в корпусе аппарата обеспечивает компенсацию изменений длин трубного пучка и корпуса. ТО данной конструкции обеспечивают высокий коэффициент теплопередачи. ТО типа «труба в трубе» применяются для передачи тепла от высоковязких продуктов (гудронов, крекинг-остатков), при использовании которых требуются повышенные скорости, обеспечивающие хорошую теплоотдачу и сокращение возможности образования коксовых отложений.

Расчет ТО аппаратов включает выбор рациональной схемы использования (регенерации) тепла отходящих потоков, расчет ТО по выбранной схеме, выбор типа аппарата по ГОСТ и расчет необходимого числа типовых аппаратов. Принцип расчета ТО состоит в решении системы двух уравнений – ур-ния теплового баланса и ур-я теплопередачи. Первое из них

0,95*GC*(tC2 – tC1) = Gt*(tT1 – tT2)

где Gc и Gt – массы потоков сырья и теплоносителя соотв-но, кг/ч;

tC и tT – т-ры сырья и теплоносителя соотв-но на входе и выходе из аппарата;

0,95 – КПД теплообменника.

Из этого ур-я находят одно неизвестное, например т-ру сырья на выходе из ТО. Потоки сырья и теплоносителя известны из материального баланса установки. Ур-е теплопередачи Q = k*F*∆tСР

Принимая стандартную пов-ть Fст одного аппарата по ГОСТ, находят число необходимых ТО: n = F/Fст

3. Назначение, технологическая схема и режим работы ЭЛОУ.

Основная масса промысловой воды и растворённых в ней солей, а также механические примеси отделяются на промыслах. Окончательно же обезвоживание и обессоливание проводят на НПЗ на электрообесслоивающих установках (ЭЛОУ). Основными аппаратами этих установок являются электродегидраторы.

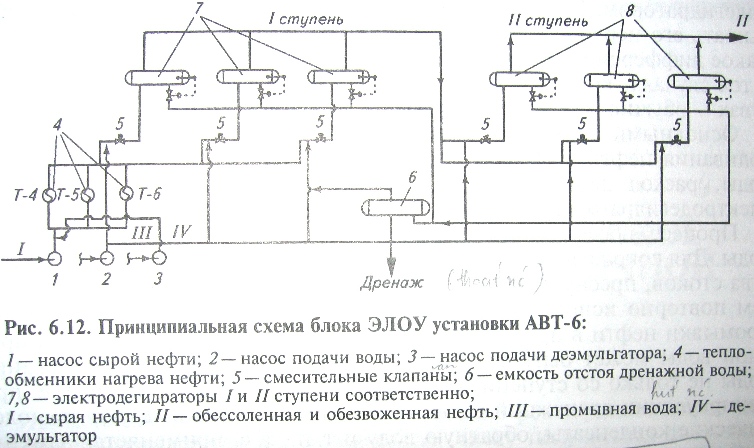

На рис. 6.12 приведена принципиальная схема ЭЛОУ с двухступенчатым обезвоживанием и обессоливанием нефти.

Сырая нефть насосом прокачивается через теплообменники, тепловые подогреватели и с температурой 110—120 °С поступает в электродегидратор I ступени. Перед сырьевым насосом в нефть вводится деэмульгатор, а после паровых подогревателей – раствор щёлочи. Введение раствора щёлочи для нефтей с низким значением рН содержащейся в них воды необходимо для обеспечения нейтральной среды, что положительно влияет на эффективность процесса. Кроме щёлочи и деэмульгатора в нефть добавляется отстоявшаяся вода, которая отводится из электродегидратора II ступени и закачивается в инжекторный смеситель. Предусмотрена также подача свежей воды и количестве 5-10% (мас.) на нефть. В смесителе нефть равномерно перемешивается со щелочью и водой.

Нефть поступает вниз электродегидратора через трубчатый распределитель. Обессоленная нефть выводится из электродегидратора сверху через коллектор. Благодаря такому расположению устройств ввода и вывода нефти обеспечивается равномерность потока по всему сечению аппарата.

Отстоявшаяся вода отводится через дренажные коллекторы в канализацию или в дополнительный отстойник (в случае нарушения процесса отстоя в дегидраторе). Из электродегидратора I ступени сверху не полностью обезвоженная нефть поступает в электродегидратор II ступени, с верха которого обессоленная и обезвоженная нефть отводится с установки в резервуары, а на комбинированных установках нефть нагревается и подается в ректификационную колонну атмосферной перегонки.

Подача деэмульгатора, в зависимости от природы нефти и типа эмульгатора, производится иногда в несколько точек технологической схемы. Это объясняется тем, что часть поданного деэмульгатора адсорбируется на диспергированных в нефти твердых частицах, что снижает его деэмульгирующую способность. Поэтому для нефтей с высоким содержанием парафинов, смолистоасфальтеновых веществ и механических примесей целесообразна подача деэмульгатора еще и перед электродегидратором. При этом количество деэмульгатора может вдвое превышать его первоначальную подачу в сырье перед сырьевым насосом. Такое дифференцированное распределение деэмульгатора применяется в тех случаях, когда он расходуется в минимально требуемых количествах – обычно около 5 г/т.

Основными технологическими параметрами процесса электрообессоливания нефти являются: температура, давление, расход промывной воды, расход деэмульгатора, а также удельная производительность электродегидраторов.

Процесс обессоливания нефти связан с большим потреблением воды. Для сокращения расхода пресной воды и, следовательно, количества стоков, пресную воду подают только на последнюю ступень, а затем повторно используют дренажную воду последующей ступени для промывки нефти в предыдущей. Дальнейшее сокращение расхода пресной воды может быть достигнуто за счет повторного использования воды не только со ступени на ступень, но и внутри ступеней, т. е. при рециркуляции дренажной воды. На НПЗ обычно используют технологические конденсаты, обратную воду и т. п., т. е. применяется замкнутый цикл водооборота.

Все сточные воды НПЗ, содержащие неорганические соли и загрязнения, должны выпариваться на специальных установках термического обезвоживания стоков (УТОС) до сухого остатка. Полученный водный дистиллят используется для промывки нефти на ЭЛОУ, а твердый остаток неорганических солей пока еще не нашел применения и подвергается захоронению в специальных емкостях.

На современных ЭЛОУ обеспечивается остаточное содержание солей в нефти 3 – 5 мг/л. На многих заводах проведена работа по уменьшению расходных показателей, в частности деэмульгатора. В результате его расход сократился до 5 – 10 г/т без ущерба для качества обессоливания.

Билет 7.