Раздел 9. Полупроводниковые материалы

Свойства полупроводниковых материалов

Основные свойства полупроводниковых материалов. Понятие об электронной проводимости, собственная и примесная проводимости, дырочная проводимость, донорные и акцепторные примеси, понятие о p-n – переходе и его свойствах.

Вольт-амперная характеристика p-n – переходов полупроводников; зависимость их от температуры, применение в электротехнической промышленности.

Простые полупроводники и методы их получения

Элементарные полупроводники: германий, кремний, селен, карбид кремния. Их получение и свойства. Очистка и выращивание монокристаллов. Применение элементарных проводников.

Сложные полупроводники и методы их получения

Сложные полупроводниковые соединения; их структура, получение, основные характеристики и применение.

Раздел 10. Магнитные материалы

Классификация и основные свойства магнитных материалов

Основные свойства и характеристики магнитных материалов: начальная и максимальная магнитная проницаемость, индукция насыщения, остаточная магнитная индукция, коэрцитивная сила. Потери на перемагничивание и вихревые токи.

Классификация, назначение и применение магнитных материалов.

Магнитомягкие материалы

Магнитомягкие материалы: технически чистое железо и электротехническая листовая сталь, ферриты, пермаллои, альсиферы; их состав, назначение, свойства, основные характеристики, марки, применение.

Магнитотвердые материалы

Магнитотвердые материалы: мартенситные высокоуглеродистые стали, железоникель-алюминиевые сплавы, нековкие металлокерамические материалы, ферриты; их основные характеристики, назначение, свойства, марки, применение.

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ИЗУЧЕНИЮ

ТЕМ ПРОГРАММЫ

Методические рекомендации по изучению темы 1.1

МЕТАЛЛЫ — это вещества, обладающие высокой электропроводностью и теплопроводностью, ковкостью, пластичностью и металлическим блеском. Для металлов наиболее характерны следующие свойства: металлический блеск, твердость, пластичность, ковкость и хорошая проводимость тепла и электричества.

Для всех металлов характерна металлическая кристаллическая решетка: в ее узлах находятся положительно заряженные ионы, а между ними свободно перемещаются электроны. Наличие последних объясняет высокую электропроводность и теплопроводность, а также способность поддаваться механической обработке.

К физическим свойствам металлов относят цвет, плотность, температуру плавления, теплопроводность, тепловое расшире-ние, теплоемкость, электропроводность, магнитные свойства и др.

Теплопроводность и электропроводность уменьшается в ряду металлов:

Аg Сu Аu Аl Мg Zn Fе РЬ Hg

Все металлы делятся на две большие группы:

Черные металлы

Имеют темно-серый цвет, большую плотность, высокую температуру плавления и относительно высокую твердость.

Типичным представителем черных металлов является железо.

Цветные металлы

Имеют характерную окраску: красную, желтую, белую; обладают большой пластичностью, малой твердостью, относительно низкой температурой плавления.

Типичным представителем цветных металлов является медь.

В зависимости от своей плотности металлы делятся на:

Легкие (плотность не более 5 г/см )

К легким металлам относятся: литий , натрий , калий , магний , кальций , цезий , алюминий , барий.

Самый легкий металл — литий 1л, плотность 0.534 г/см3.

Тяжелые (плотность больше 5 г/см3).

К тяжелым металлам относятся: цинк , медь , железо , олово , свинец , серебро , золото , ртуть и др.

Самый тяжелый металл — осмий , плотность 22,5 г/см3.

Металлы различаются по своей твердости:

— мягкие: режутся даже ножом (натрий , калий , индий );

— твердые: металлы сравниваются по твердости с алмазом, твердость которого равна 10. Хром — самый твердый металл, режет стекло.

В зависимости от температуры плавления металлы условно делятся на:

1. Легкоплавкие (температура плавления до 1539°С).

К легкоплавким металлам относятся: ртуть — температура плавления —38,9°С; галлий — температура плавления 29,78°С; цезий — температура плавления 28,5°С; и другие металлы.

2. Тугоплавкие (температура плавления выше 1539 С).

К тугоплавким металлам относятся: хром — температура плавления 1890°С; молибден — температура плавления 2620°С; ванадий — температура плавления 1900°С; тантал — температура плавления 3015°С; и многие другие металлы.

Самый тугоплавкий металл вольфрам — температура плавления 3420°С.

Теплопроводностью называют, способность металлов передавать тепло от более нагретых к менее нагретым участкам тела. В зависимости от температуры плавления металлы условно делятся на:

1. Легкоплавкие (температура плавления до 1539°С).

К легкоплавким металлам относятся: ртуть — температура плавления —38,9°С; галлий — температура плавления 29,78°С; цезий — температура плавления 28,5°С; и другие металлы.

2. Тугоплавкие (температура плавления выше 1539 С).

К тугоплавким металлам относятся: хром — температура плавления 1890°С; молибден — температура плавления 2620°С; ванадий — температура плавления 1900°С; тантал — температура плавления 3015°С; и многие другие металлы.

Самый тугоплавкий металл вольфрам — температура плавления 3420°С.

Тепловым расширением называют способность металлов увеличиваться в размерах при нагревании и уменьшаться при охлаждении.. Тепловые расширения должны учитываться при сварке, ковке и горячей объемной штамповке, изготовлении литейных форм, штампов, прокатных валков, калибров, выполнении точных соединений и сборке приборов, при строительстве мостовых ферм, укладке железнодорожных рельс.

Способность металлов проводить электрический ток оценивают двумя взаимно противоположными характеристиками -- электропроводностью и электросопротивлением. Хорошая электропроводность необходима, например, для токоведущих проводов (медь, алюминий). При изготовлении электронагревателей приборов и печей необходимы сплавы с высоким электросопротив-лением (нихром, константан, манганин). С повышением температуры металла его электропроводность уменьшается, а с понижением - увеличивается.

Магнитные свойства характеризуются абсолютной магнитной проницаемостью или магнитной постоянной, т. е. способностью металлов намагничиваться. В Высокими магнитными свойствами обладают железо, никель, кобальт и их сплавы, называемые ферримагнитными. Материалы с магнитными свойствами применяют в электротехнической аппаратуре и для изготовления магнитов.

Химические свойства. Химические свойства характеризуют способность металлов и сплавов сопротивляться окислению или вступать в соединении с различными веществами: кислородом воздуха, растворами кислот, щелочей и др. Чем легче металл вступает в соединение с другими элементами,тем быстрее он разрушается. Химическое разрушение металлов под действием на их поверхность внешней агрессивной среды называют коррозией.

Металлы, стойкие к окислению при сильном нагреве, называют жаростойкими или окалиностойкими. Такие металлы применяют для изготовления деталей, которые эксплуатируются в зо-не высоких температур.

Сопротивление металлов коррозии, окалинообразованию и растворению определяют по изменению массы испытуемых образцов на единицу поверхности за единицу времени.

Химические свойства металлов обязательно учитываются при изготовлении тех или иных изделий. Особенно это относится к изделиям или деталям, работающим в химически агрессивных средах.

Механические свойства характеризуют способность металлов изменять форму или сопротивляться ее изменению, разрушению под действием внешней силы (нагрузки).

Прочность – способность металла оказывать сопротивление действию внешних сил не разрушаясь.

Упругость – способность металла восстанавливать свою форму после прекращения действия внешних сил.

Пластичность – способность металла деформироваться без разрушения под действием внешних сил и сохранять приобретенную форму после прекращения действия сил.

Вязкость – способность металла оказывать сопротивление ударным нагрузкам.

Хрупкость – способность металла разрушаться под действием ударных нагрузок.

Износостойкость – способность металла сопротивляться изнашиванию в следствие процессов трения.

Твердость – способность металлов сопротивляться проникновению в его поверхность более твердого тела.

Сущность испытаний металлов на твердость методом Бринелля:

В образец под нагрузкой 3000 кгс (30 000 Н) вдавливают стальной закаленный шарик диаметром 10 мм. Образовавшийся отпечаток – лунку – измеряют специальной оптической лупой со шкалой. Чем меньше диаметр отпечатка, тем твердость выше. Твердость определяют по формуле:

;

;

где Р – нагрузка, Н

F – площадь отпечатка, мм2

Обозначение твердости: НВ415 – твердость по Бринеллю 415 кгс/мм2 (4150 МПа)

Методом Бринелля определяют твердость незакаленных деталей, металлопроката, поковок, отливок.

Сущность испытаний металлов на твердость методом Роквелла:

В образец вдавливают алмазный или твердосплавный конус с вершиной 120° или закаленный шарик Æ1,59 мм. Измеряют глубину отпечатка. Чем меньше глубина отпечатка, тем выше твердость. Испытания проводят с разными усилиями, и твердость определяют по трем шкалам:

Шкала А – усилие 60кгс – измеряют твердость тонких заготовок или особотвердых металлов.

Шкала В – усилие 100 кгс – измеряют твердость мягких металлов.

Шкала С – усилие 150 кгс – измеряют твердость закаленных сталей и металлов высокой твердости .

Обозначение твердости: HRA20, HRB35, HRC60 – твердость по Роквеллу по шкале А (В,С), число – твердость в условных единицах.

Пример: HRA20 – твердость по Роквеллу по шкале А – 20 усл.ед.

Испытание на растяжение – один из самых распространенных видов механических испытаний. Тщательно подготовленный образец помещают в захваты мощной машины, которая прикладывает к нему растягивающие усилия. Регистрируется удлинение, соответствующее каждому значению растягивающего напряжения. Предел прочности при растяжении – это максимальное напряжение, которое металл выдерживает в ходе испытания.

Испытания на ударную вязкость – один из самых важных видов динамических испытаний – испытания на ударную вязкость, которые проводятся на маятниковых копрах с образцами, имеющими надрез, или без надреза. По весу маятника, его начальной высоте и высоте подъема после разрушения образца вычисляют соответствующую работу удара (методы Шарпи и Изода).

Испытания на усталость – такие испытания имеют целью исследование поведения металла при циклическом приложении нагрузок и определение предела выносливости материала, т.е. напряжения, ниже которого материал не разрушается после заданного числа циклов нагружения. Чаще всего применяется машина для испытания на усталость при изгибе. При этом наружные волокна цилиндрического образца подвергаются действию циклически меняющихся напряжений – то растягивающих, то сжимающих.

Технологические свойства. Эти свойства характеризуют способность металлов подвергаться обработке в холодном и горячем состояниях. Технологические свойства определяют при технологических пробах, которые дают качественную оценку пригодности металлов к тем или иным способам обработки. Образец, подвергнутый технологической пробе (рис. 12), осматривают. Признаком того, что образец выдержал испытание, является отсутствие трещин, надрывов, расслоения или излома. К основным технологическими свойствам относят: обрабатываемость резанием, свариваемость, ковкость, литейные свойства и др.

Обрабатываемость резанием – одна из важнейших технологических свойств, потому что подавляющее большинство заготовок, а так же деталей сварных узлов и конструкций подвергается механической обработке. Одни металлы обрабатываются хорошо до получения чистой и гладкой поверхности, другие же, имеющие высокую твердость, плохо. Очень вязкие металлы с низкой твердостью также плохо обрабатываются: поверхность получается шероховатой, с задирами. Улучшить обрабатываемость, например, стали можно термической обработкой, понижая или повышая ее твердость.

Свариваемость – способность металлов образовывать сварное соединение, свойства которого близки к свойствам основного металла. Ее определяют пробой сваренного образца на загиб или растяжение.

Ковкость – способность металла обрабатываться давлением в холодном или горячем состоянии без признаков разрушения. Ее определяют кузнечной пробой на осадку до заданной степени деформации. Высота образца для осадки равна обычно двум его диаметрам. Если на боковой поверхности образца трещина не образуется, то и такой образец считается выдержавшим пробу; а испытуемый металл – пригодным для обработки давлением.

Литейные свойства металлов характеризуют способность их образовывать отливки ,без трещин, раковин и других дефектов. Основными литейными свойствами являются, жидкотекучесть, усадка и ликвация.

Методические рекомендации по изучению темы 1.2

Строение металлического сплава зависит от того, в какие взаимодействия вступают компоненты, составляющие сплав. Почти все металлы в жидком состоянии растворяются друг в друге в любых соотношениях. При образовании сплавов в процессе их затвердевании возможно различное взаимодействие компонентов.

В зависимости от характера взаимодействия компонентов различают сплавы:

механические смеси; химические соединения; твердые растворы.

Сплавы механические смеси образуются, когда компоненты не способны к взаимному растворению в твердом состоянии и не вступают в химическую реакцию с образованием соединения.

Сплавы химические соединения образуются между элементами, значительно различающимися по строению и свойствам, если сила взаимодействия между разнородными атомами больше, чем между однородными.

Сплавы твердые растворы – это твердые фазы, в которых соотношения между компонентов могут изменяться. Являются кристаллическими веществами.

Характерной особенностью твердых растворов является:наличие в их кристаллической решетке разнородных атомов, при сохранении типа решетки растворителя.

Кристаллизация сплавов подчиняется тем же закономерностям, что и кристаллизация чистых металлов. Необходимым условием является стремление системы в состояние с минимумом свободной энергии.

Основным отличием является большая роль диффузионных процессов, между жидкостью и кристаллизующейся фазой. Эти процессы необходимы для перераспределения разнородных атомов, равномерно распределенных в жидкой фазе.

В сплавах в твердых состояниях, имеют место процессы перекристаллизации, обусловленные аллотропическими превращениями компонентов сплава, распадом твердых растворов, выделением из твердых растворов вторичных фаз, когда растворимость компонентов в твердом состоянии меняется с изменением температуры.

Эти превращения называют фазовыми превращениями в твердом состоянии.

При перекристаллизации в твердом состоянии образуются центры кристаллизации и происходит их рост.

Обычно центры кристаллизации возникают по границам зерен старой фазы, где решетка имеет наиболее дефектное строение, и где имеются примеси, которые могут стать центрами новых кристаллов. У старой и новой фазы, в течение некоторого времени, имеются общие плоскости. Такая связь решеток называется когерентной связью. В случае различия строения старой и новой фаз превращение протекает с образованием промежуточных фаз.

Нарушение когерентности и обособления кристаллов наступает, когда они приобретут определенные размеры.

Процессы кристаллизации сплавов изучаются по диаграммам состояния.

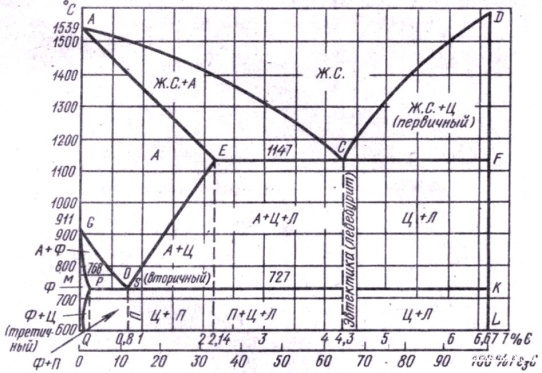

ДИАГРАММА СОСТОЯНИЯ ЖЕЛЕЗО – УГЛЕРОД – графическое построение в координатах состав (концентрация примеси или примесей) – температура. Для металлических сплавов наиболее широко применяется бинарная диаграмма железо-углерод, которая схематически изображена на рисунке. При большом количестве примесей диаграммы многомерны, например, при добавлении в сталь одного легирующего элемента соответствующая тройная диаграмма состояния является объемной.

Диаграмма состояния железо – углерод приведена на рисунке.

Линии на диаграмме отделяют области существования различных жидких и твердых фаз. Диаграмма построена по данным экспериментальных исследований структуры железоуглеродистых сплавов (сталей и чугунов) после (или в процессе) медленного нагрева и охлаждения.

Шкала концентрации углерода на диаграмме доведена только до 6,67% С, т.к. сплавы с большей концентрацией углерода не имеют практического применения.

На диаграмме есть области существования следующих фаз: жидкости (Ж), аустенита (А), цементита (Ц), феррита (Ф).

Жидкий раствор углерода в железе существует при температурах выше линии АВСD на диаграмме, химическое соединение Fe3C (Ц) цементит соответствует правой области диаграммы и составу 6,67% С, в смеси с другими составляющими цементит может существовать на всем поле диаграммы состояния.

Аустенит (А) – твердый раствор углерода в g-железе может содержать до 1,7%С и существовать при температурах выше 723° С.

Феррит (Ф) – твердый раствор углерода в a-железе может содержать не более 0,03%С.

Жидкие фазы (аустенит и феррит) при различных температурах могут содержать различное количество углерода.

Проводя на диаграмме вертикаль, соответствующую составу исследуемого сплава, можно определить как качественно, так и количественно фазовый состав сплава при различных температурах.

Выбор режима термической обработки сплавов при научных исследованиях и в технологических процессах основывается на диаграмме состояния железо-углерод.

Методические рекомендации по изучению темы 1.3 – 1.5

Чугун – сплав железа с углеродом, где углерода содержится более 2,14%

Свойства: является хрупким сплавом, плохо сваривается, обладает меньшей прочностью, чем сталь, обладает хорошими литейными свойствами.

По назначению чугун делят на:

- передельный,

- литейный

- доменные ферросплавы;

По структуре:

- белый,

- серый,

- ковкий,

- высокопрочный.

Белый чугун – содержит углерод в виде цеметита, на изломе имеет белый блестящий цвет. Относится к передельным чугунам.

Применение: для переделывания в сталь.

Серый чугун – чугун, в котором углерод содержится в виде пластинчатой формы графита.

Применение: корпусные детали, станины станков, КОТЛЫ, водопроводные трубы и др.

Марки: СЧ15, СЧ25, СЧ45 и др.

Высокопрочный чугун – чугун, в котором углерод содержится в виде шаровидной формы графита.

Применение: детали машин, которые работают в тяжелых условиях: коленчатые валы, детали турбин, поршни.

Марки: ВЧ38, ВЧ80, ВЧ100 и др.

Ковкий чугун – чугун, в котором углерод содержится в виде хлопьевидной формы графита.

Применение: детали высокой прочности, способные воспринимать знакопеременные и ударные нагрузки, работающие в тяжелых условиях износа: тормозные колодки, ступицы и др.

Марки: КЧ37-12, КЧ56-4 и др.

Чугуны маркируют буквами КЧ – ковкий чугун, ВЧ- высокопрочный чугун, СЧ – серый чугун; цифры – предел прочности при растяжении в кгс/мм2,

У ковких чугунов указывают также относительное удлинение в %.

Пример: КЧ37 – 12 – ковкий чугун, предел прочности при растяжении 37 кгс/мм2, относительное удлинение 12%.

Сталь – это сплав железа с углеродом, где углерода содержится менее 2,14%.

Классификация углеродистых сталей:

По содержанию углерода:

- низкоуглеродистые (содержат до 0,25% углерода)

- среднеуглеродистые (содержат от 0,25% до 0,6% углерода)

- высокоуглеродистые (содержат более 0,6% углерода)

по назначению:

- конструкционные

- инструментальные

покачеству:

- обыкновенного качества;

- качественные;

- высококачественные

по степени раскисления:

- спокойные;

- полуспокойные;

- кипящие.

по структуре:

- доэвтектоидные

- эвтектоидные

- заэвтектоидные

Углеродистые конструкционные стали содержат до 0,7 % углерода. Выпускают обыкновенного качества и качественные. Применение: крепежные изделия, оси, валы, металлические конструкции и др.

Углеродистые конструкционные стали обыкновенного качества обозначают Ст и цифрами от 0 до 6, которые указывают условный номер марки. После указывают степень раскисления (сп, пс, кп), перед Ст указывают группу по гарантируемым свойствам (гр. А не указывают).

Пример: БСт2кп – сталь углеродистая конструкционная обыкновенного качества, гр. Б по гарантируемым свойствам, кипящая по степени раскисления, марка №3

Углеродистые конструкционные качественные стали обозначают двухзначным числом 08,10, 15….80,85, которое указывает содержание углерода в сотых долях процента, затем указывают степень раскисления (сп не указывают)

Пример: 65 – сталь углеродистая конструкционная качественная, с содержанием углерода 0,65%, спокойная по степени раскисления.

Углеродистые инструментальные стали содержат более 0,7 % углерода.

Применение: слесарный вспомогательный, режущий и измерительный инструмент (молотки, зубила, напильники, резцы, сверла).

Выпускают качественные и высококачественные инструментальные стали.

Свойства: высокая твердость и износостойкость.

Марки: У7, У7А, У8, У8А…..У13, У13А. Цифры – содержание углерода в десятых долях %, А – высококачественные.

Пример: У10 – сталь углеродистая инструментальная качественная, с содержанием углерода 1,0%

Легированные стали – это стали, содержащие кроме железа и углерода специально вводимые (легирующие) элементы, для улучшения свойств стали.

Классификация легированных сталей.

В зависимости от назначения:

- конструкционные;

- инструментальные;

- стали с особыми свойствами;

В зависимости от содержания легирующих элементов:

- низколегированные ( содержат до 2,5% легир. элем.);

- среднелегированные (содержат от 2,5% до 10; легир. элем.)

- высоколегированные (содержат более 10% легир. элем.)

По качеству:

- Качественные;

- Высококачественные;

- Особовысококачественные.