Зависимость механических свойств сплавов от толщины стенок отливок 1 страница

Можно принять как аксиому известную из курса материаловедения зависимость, согласно которой чем мельче зерно, тем выше

механические свойства. Кроме того, установлено, что размер зерна зависит от скорости затвердевания или расстояния от поверхности: чем больше скорость затвердевания, тем меньше размер зерна и чем дальше от поверхности, тем крупнее зерно. В то же время известно, что чем тоньше стенка, тем больше средняя скорость затвердевания или, наоборот, чем толще стенка, тем меньше средняя скорость затвердевания.

Поэтому при испытаниях отдельно отлитых заготовок разного диаметра или выточенных из них стандартных образцов значения их прочности будут подчиняться зависимости: чем больше диаметр литых образцов, тем меньше их прочность.

Степень понижения соответствующих величин механических свойств сплавов в зависимости от толщины стенки отливки или диаметра заготовок зависит от природы сплава и его состава. Например, для немодифицированного сплава АЛ2 в литературе приводятся следующие данные: временное сопротивление  (предел прочности при растяжении) образцов диаметром

(предел прочности при растяжении) образцов диаметром

15; 30; 45; 60 мм равно соответственно, Н/мм2 (кгс/мм2): 132(13,5); 127(13,0); 118,6 (12,1); 109,8(11,2).

Более выраженную склонность понижать механические свойства при увеличении толщины стенок имеют сплавы типа твердых растворов (АЛ7, АЛ8) по сравнению с эвтектическими сплавами. Для сплава АЛ7 можно привести следующие данные:

Диаметр заготовки, мм............... 15 30 45 60

, Н/мм2..................................... 177,4 105,8 83,3 73,5

, Н/мм2..................................... 177,4 105,8 83,3 73,5

Такая же сильная зависимость от толщины стенки характерна для отливок из серого чугуна СЧ15 (ГОСТ 1412—85):

Толщина стенки, мм.......... 4 8 15 30 50 80 150

, Н/мм2, не менее........... 270 220 150 110 105 90 80

, Н/мм2, не менее........... 270 220 150 110 105 90 80

Поэтому при оценке прочности отливок часто приходится изготовлять разные заготовки соответственно толщине стенки отливок и из них вытачивать образцы для испытаний с тем большим диаметром, чем толще стенка отливки. Например, для отливок из серого чугуна рекомендации сводятся к следующему (ГОСТ 1412-85):

Толщина стенки отливок, мм... До 15 15...30 20...50 50... 70

Диаметр заготовки, мм ............. 20 30 40 50

Диаметр образца, мм................. 10 15 20 25

При еще большей толщине стенок следует изготовлять заготовки для образцов в виде приливов к соответствующим сечениям отливок, что должно быть указано в технических условиях.

ПРИНЦИПЫ РАЗРАБОТКИ ЛИТЕЙНЫХ СПЛАВОВ

Выбор сплава для изготовления отливки является сложной задачей, которая решается, как правило, конструктором. При отсутствии подходящего известного сплава конструктор ставит задачу металловедам (которые являются, как правило, разработчиками сплавов) о модернизации сплава, по комплексу свойств наиболее близкого к требуемому. При отрицательном результате ставится новая задача разработки - синтез нового сплава, отвечающего заданным техническим условиям.

В соответствии с Государственным образовательным стандартом разработка новых сплавов не входит в государственные требования к минимуму содержания и уровня подготовки инженера по специальности 120300 «Машины и технология литейного производства». Тем не менее, инженер-литейщик должен иметь представления о принципах разработки новых сплавов. Именно с этой целью в учебник введена данная глава.

Термин синтез сплавов предложил Б.Б.Гуляев [6], подразумевая при этом разработанную им методику синтеза (разработки) новых сплавов. В соответствии с этой методикой синтез сплавов необходимо проводить по определенной схеме, включающей:

• формирование технических требований, определяющих главное свойство, которое необходимо оптимизировать, и ограничений;

• выбор основы сплава, обычно определяемой в технических требованиях;

• выбор ряда легирующих добавок, которые могут повышать служебные свойства и удовлетворять по экономическим критериям, а также определение вредных примесей;

• оценку влияния легирующих элементов на технические свойства, выбор легирующего комплекса;

• выбор конкретного сплава, режима его термической обработки и проверку и корректировку состава в лабораторных и производственных условиях.

Выбор ряда легирующих элементов проводится по двойным диаграммам состояния. К настоящему времени создано много двойных диаграмм, которые можно использовать по совокупности, т. е. подбирать двойные диаграммы состояния выбранной основы с остальными элементами. Следует отметить, что использование двойных диаграмм состояния при разработке новых сплавов носит приближенный характер, так как компоненты сплава обычно взаимодействуют между собой, и комплексное введение добавок оказывается, как правило, более эффективным, чем введение одной добавки.

Предложено при разработке новых сплавов и анализе существующих использовать, по крайней мере, четыре наиболее важных критерия, которые

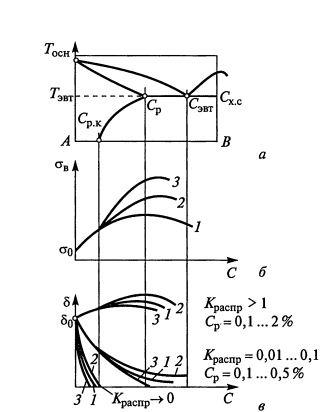

Рис. 4.1. Схемы к определению определяются положением трех механических свойств сплава точек на диаграмме состояния, на основе диаграммы состояния А-В: 1 - медленное охлаждение; 2 - закалка; 3 - закалка и старение Рис. 4.1. Схемы к определению определяются положением трех механических свойств сплава точек на диаграмме состояния, на основе диаграммы состояния А-В: 1 - медленное охлаждение; 2 - закалка; 3 - закалка и старение |

смотрена абстрактная двойная система А—В, здесь Ср — предельная растворимость компонента в основе сплава; Сэвт —

'эвт

эвтектическая концентрация и Сх с — концентрация компонента в его химическом соединении с основным элементом.

Первым критерием является сама величина Ср, вторым — коэффициент распределения Краспр (см. уравнение (3.28)), третьим — коэффициент относительной температуры Кт = Тосн/Тэвт (где Тосн - температура плавления основы сплава; Тэвт - температура эвтектического превращения) и, наконец, четвертым - коэффициент термической обработки = (Схх- Ср)/(Схс - Ср к) (где Ср к - предельная растворимость компонента при нормальной температуре).

Под диаграммой состояния приведены схемы зависимостей временного сопротивления (предела прочности при растяжении) ав (рис. 4.1, б) и относительного удлинения 5 (рис. 4.1, в) сплавов от их состава.

При концентрациях второго компонента от 0 до Ср к характеристики прочности всегда возрастают (имеет место так называемое растворное упрочнение), при этом термическая обработка сплавом не воспринимается (как, например, малоуглеродистые стали). При увеличении концентрации второго компонента от Ср<к до Ср прочность продолжает увеличиваться, при этом появляется возможность использовать термообработку. Склонность сплавов к термической обработке характеризуется коэффициентом Кт.0: чем он меньше, тем термическая обработка эффективнее.

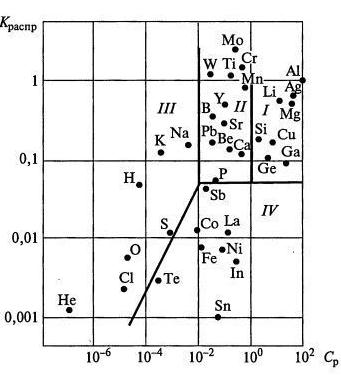

Рис. 4.2. Диаграмма отсеивания добавок и примесей по критериям диаграмм состояния для конструкционных сплавов на основе алюминия [6] Рис. 4.2. Диаграмма отсеивания добавок и примесей по критериям диаграмм состояния для конструкционных сплавов на основе алюминия [6] |

При медленном охлаждении (как правило, в литом состоянии) интерметаллидная фаза выделяется в виде крупных включений, и прочность возрастает незначительно (кривые 7). При закалке (кривые 2) интерметаллидное химическое соединение переходит в раствор и фиксируется в нем. При старении после закалки (кривые 3) оно выделяется в мелкодисперсном состоянии и увеличивает прочность.

Пластические свойства сплавов зависят не только от концентрации легирующего компонента, но и от его распределения в структуре, определяемого коэффициентом распределения При выше 0,1 и небольших значениях Ср = 0,1 ...2,0 % элементы повышают пластичность. При р = 0,01 ...0,1 и Ср = 0,1 ...0,5 % пластичность начинает плавно снижаться. При р менее 0,01 и Ср = = 0,01 ...0,1 % компоненты сильно снижают пластичность и вызывают охрупчивание.

Для анализа влияния различных элементов Б. Б. Гуляев предложил использовать статистические диаграммы отсеивания, в которых каждый элемент для данной основы сплава обозначается точкой в координатах Краспр - Ср. Для примера на рис. 4.2 приведена диаграмма отсеивания для сплавов на основе алюминия [6]. Принимая пороговые значения А^р и Ср, по экспериментальным данным поле диаграммы можно разделить на четыре области:схемы обобщенных зависимостей технологических свойств от положения сплавов на диаграмме состояния, взятые из работ А. А. Боч- вара, Б.В.Гуляева и Г.Ф.Баландина.

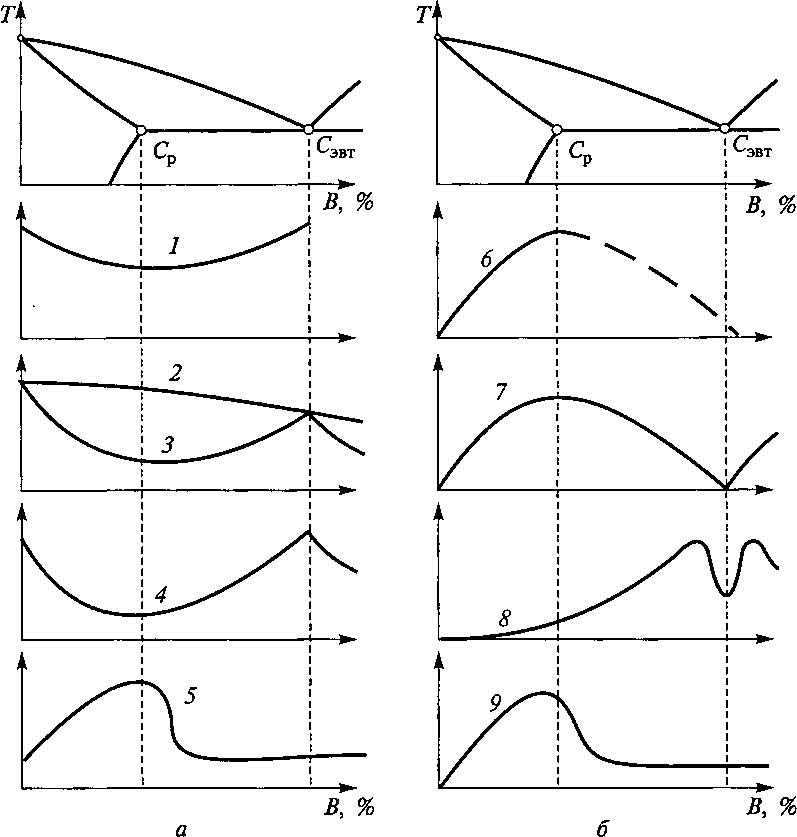

Рис. 4.3. Зависимость литейных свойств сплавов от состава и соответствующего положения на диаграмме состояния: 1 - жидкотекучесть; 2 - относительная объемная усадка; 3 - относительный объем усадочной раковины; 4 - герметичность отливок; 5 - склонность к образованию горячих трещин; 6 - склонность к дендритной ликвации; 7 - склонность к прямой зональной ликвации; 8 - склонность к гравитационной ликвации; 9 - склонность к обратной ликвации Рис. 4.3. Зависимость литейных свойств сплавов от состава и соответствующего положения на диаграмме состояния: 1 - жидкотекучесть; 2 - относительная объемная усадка; 3 - относительный объем усадочной раковины; 4 - герметичность отливок; 5 - склонность к образованию горячих трещин; 6 - склонность к дендритной ликвации; 7 - склонность к прямой зональной ликвации; 8 - склонность к гравитационной ликвации; 9 - склонность к обратной ликвации |

Приведенные схемы показывают, что сплавы, расположенные вблизи предельной растворимости Ср, имеют высокие механические свойства, но низкие литейные свойства: низкую жидкотекучесть, высокие значения склонности к пористости, дендритной и обратной ликвации. Часто выбор осуществляется в пользу механических свойств, и поэтому приходится затрачивать большие усилия и применять дорогостоящие технологические процессы для изготовления отливок из нетехнологических сплавов.

У сплавов эвтектического (Сэвт) или околоэвтектического состава, как правило, высокие литейные свойства, благодаря чему из них можно получить дешевые отливки высокого качества. Однако прочность и пластичность у таких сплавов невысокие.

Сравнительно хорошими литейными свойствами и высокой пластичностью обладают сплавы с низкой концентрацией добавок, но прочность их довольно низкая.

И только сплавы, состав которых находится между предельной растворимостью и эвтектической концентрацией, сочетают удовлетворительные механические и литейные свойства.

Очевидно, что при выборе сплава необходимо исходить из технических требований к отливкам.

Если определен комплекс легирующих элементов, то оптимизацию состава сплава можно проводить в процессе активных экспериментов, планы которых и обработку результатов на ЭВМ следует осуществлять с использованием статистических методов. Точно так же решается вопрос о технологии модифицирования: составе, количестве и условии его введения.

Важную роль при разработке сплава и технологии модифицирования следует отводить экономическому аспекту.

ЖЕЛЕЗОУГЛЕРОДИСТЫЕ СПЛАВЫ

5-1- Чугуны

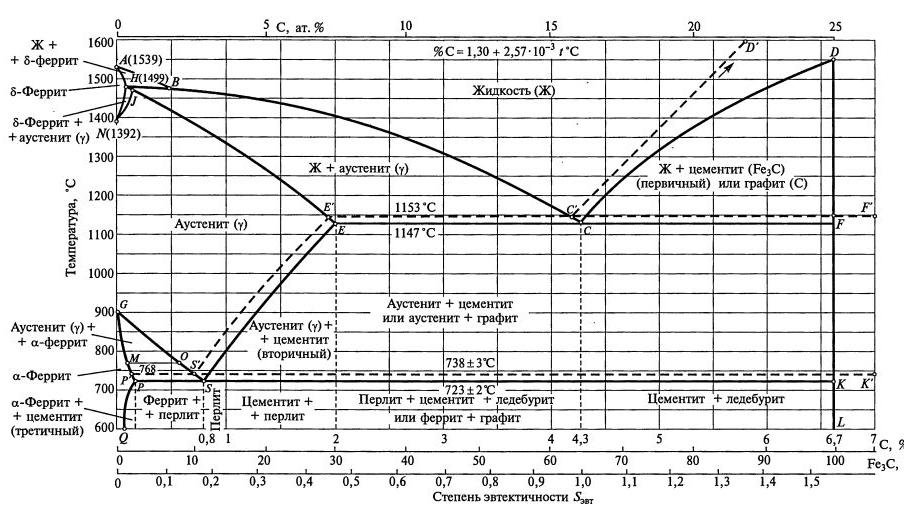

Сплавы железо-углерод, обладая хорошим комплексом механических, конструкционных и технологических свойств, благодаря своей невысокой стоимости получили наибольшее применение во всех отраслях промышленности. К этому классу материалов от- носятЬя стали и чугуны, которые, как правило, являясь многокомпонентными сплавами, в основном состоят из двух главнейших элементов: железа и углерода. Поэтому только с известным приближением их можно рассматривать как двойные сплавы Fe-С и использовать для изучения два традиционных варианта диаграмма- мы состояния в совмещенном виде, как приведено на рис. 5.1. Сплошными линиями на диаграмме нанесены линии метастабиль- ного состояния (это цементитная диаграмма Fe-Fe3C), штриховыми - линии стабильного состояния (это графитная диаграмма железо-графит (Fe-С)). В метастабильной системе углерод находится в связанном состоянии в виде цементита, но при длительных выдержках в интервале температур 650... 730 °С цементит распадается с образованием свободного углерода (графита), поэтому в присутствии цементита диаграмма считается не вполне устойчивой.

Двойственное толкование диаграммы Fe-С объясняется поведением железоуглеродистых сплавов, в которых углерод действительно наблюдается то в связанном состоянии в форме цементита, то в свободном состоянии в форме графита. Наиболее четко это проявляется в чугунах, которые затвердевают либо «по-белому» (углерод связан в виде Fe3C), либо «по-серому» (углерод в структуре находится в виде графита).

Сталью называют железоуглеродистые сплавы, содержащие менее 2,14% С, т.е. сплавы, в которых не образуется эвтектика (см. диаграмму).

К чугунам относятся железоуглеродистые сплавы, содержащие более 2,14 % С и имеющие в своем составе эвтектику. В структуре двойных сплавов Fe-С в зависимости от состава и температуры могут быть следующие фазы:

• жидкий раствор - единая фаза, существующая при температурах выше линии ликвидуса;

• аустенит - высокотемпературная пластичная фаза, являющаяся твердым раствором внедрения углерода в у-железе; пре-

Рис. 5.1. Диаграмма состояния железо—углерод (---- — стабильное фазовое равновесие Fe—Графит (С); метастабильное фазовое равновесие Fe—Цементит Рис. 5.1. Диаграмма состояния железо—углерод (---- — стабильное фазовое равновесие Fe—Графит (С); метастабильное фазовое равновесие Fe—Цементит |

дельная растворимость углерода составляет 2,14% при эвтектической температуре (1147 или 1153 °С);

• цементит - химическое соединение - карбид железа Fe3C, содержит 6,67 % С. Цементит является самой твердой (НВ 800), но в то же время и хрупкой фазой сплавов Fe-С, придающей, например, чугунам, имеющим в своем составе структурно свободный цементит, высокую твердость, хрупкость и плохую обрабатываемость;

• феррит - твердый раствор внедрения углерода в б-железе с содержанием 0,025 % С. Под микроскопом на травленом шлифе феррит имеет вид зерен, разделенных ясно видимыми границами. Твердость феррита небольшая (НВ 100... 150), он легко обрабатывается резцом;

• перлит - эвтектоидная смесь феррита с цементитом, образующаяся во всех точках по линии psk, т.е. во всех сталях и чугунах;

• ледебурит - это эвтектика, которая начинает формироваться по линии ECF, т.е. это фаза, присутствующая только в чугунах. При этом в доэвтектических чугунах структура состоит из ледебурита с избыточным аустенитом, а в заэвтектических - из ледебурита с избыточным цементитом. В результате вторичных превращений аустенит (избыточный и входящий в ледебурит) распадается с образованием перлита (в сталях и чугунах) или феррито- графитной эвтектоидной смеси (в чугунах).

Кроме основных элементов стали и чугуна (Fe и С) в сплаве всегда присутствуют примеси-спутники: Si, Mn, S и Р. В обычных углеродистых сталях содержание этих примесей составляет, %: Si 0,3...0,4; Мп 0,5...0,8; S 0,045...0,06 и Р 0,04...0,08.

В обычных серых чугунах содержание данных примесей, как правило, больше, %: Si 1,0...2,5; Мn 0,5... 1,1; S менее 0,12...0,15 и Р менее 0,3.

По влиянию на структуру указанные примеси можно подразделить на два класса:

• примеси, различаемые под микроскопом в микроструктуре (к ним относятся сера и кислород, связанные в виде сульфидов и оксидов);

• примеси, неразличимые под микроскопом (Si, Мn, Р).

В основе такого разделения лежат следующие явления. Сера и кислород практически не растворимы в твердом железе и образуют химические соединения, различимые под микроскопом. Марганец, кремний и фосфор, наоборот, могут растворяться в твердом железе в количестве, большем, чем их содержание в обычных углеродистых сталях и серых чугунах. Следует отметить, что растворимость фосфора в железе зависит от содержания углерода. При содержании углерода в твердом железе, равном нулю, растворимость составляет 1,2 % Р, при 3,5 % С растворимость уменыпает- ся до 0,3 % Р. Поэтому, присутствуя в качестве примеси в незначительном количестве, марганец, кремний, фосфор не могут быть различимы под микроскопом, если только они не соединены с S и О в виде неметаллических включений (см. подразд. 3.10).

Установлено, что форма неметаллических включений зависит в значительной мере от того, насколько соединение легкоплавко, т.е. затвердевает оно до или после затвердевания металла. Если соединение тугоплавко, то оно может образовываться в виде зерен еще в жидком металле, а не располагаться по границам зерен твердого металла, как легкоплавкие соединения. В случае тугоплавких соединений включения могут находиться внутри зерен, так как они оказываются центрами кристаллизации. Если же соединение легкоплавко само по себе или образует еще более легкоплавкую эвтектику, то оно будет располагаться по границам зерен, ухудшая свойства сплава.

Высказанное положение может быть проиллюстрировано на примере сульфидов MnS и FeS. Сульфид марганца имеет высокую температуру плавления - 1620 °С и обычно присутствует в сплаве в виде обособленных включений. Сульфид железа относительно легкоплавок (tKp = 1193 °С) и при избытке серы образует при 985 °С легкоплавкую эвтектику Fe-FeS, которая располагается по границам зерен, затвердевая позже, чем основная масса металла.

В результате в сталях возникает красноломкость при обработке давлением при температурах 850... 1150 °С, а в затвердевающих отливках из углеродистых сталей при температурах порядка 1450... 1500 °С возможно образование горячих трещин. Следует отметить, что сульфид железа или эвтектика Fe-FeS являются общей причиной трещин при обработке давлением и литье. Но образование трещин происходит в разных интервалах температур: при обработке давлением - 850... 1150 °С, при литье - в интервале температур кристаллизации (1450... 1500°С).

Понятно, что MnS является гораздо менее вредным, чем FeS или эвтектика Fe-FeS, и поэтому на практике в сталях и чугунах стремятся иметь достаточное количество Мп для связывания всей серы и не допустить образования FeS. При этом, так как марганец имеет большее сродство к сере, чем железо, достаточно, чтобы выполнялось неравенство Mn/S > 1,71. Практически содержание марганца берут с запасом: Mn/S = 3...5 и даже 7.

Испытания показали, что твердый раствор, образуемый фосфором в железе, значительно отличается от твердых растворов Si и Мп тем, что резко снижает пластические свойства сталей, особенно ударную вязкость. Содержание фосфора в стали 0,1 ...0,2 % приводит к ее хрупкости при комнатной температуре и особенно при отрицательных температурах (на морозе). Хрупкость при отрицательных температурах обычно называют хладноломкостью.

Хрупкость при содержании фосфора ОД ...0,2% используют в автоматных сталях для облегчения снятия стружки. В серые чугуны для повышения жидкотекучести вводят фосфор в количествах, больших 0,3 %. В этом случае в чугунах образуется фосфидная эвтектика Fe(P) + Fe3C + Fe3P с температурой плавления на 150...200°С ниже температуры затвердевания основной массы чугуна.

Фосфидная эвтектика (с т э д и т) в чугунах расположена по границам зерен. При содержании фосфора в чугуне выше 0,6 % включения фосфидной эвтектики образуют почти непрерывную сетку, чугун становится хрупким и обладает только упругими свойствами, что используется при изготовлении индивидуально отливаемых поршневых колец.

Содержание кремния в серых чугунах значительно больше, чем в углеродистых сталях, поэтому он влияет на положение критических точек: несколько снижается эвтектическая температура и уменьшается эвтектическая концентрация углерода, а температура эвтектического превращения повышается. В настоящее время считается необходимым использовать тройную диаграмму состояния Fe-С-Si.

Однако следует заметить, что названные смещения критических точек и химического состава на диаграмме Fe-С в настоящее время успешно учитываются удобными для практического пользования специальными характеристиками: степенью эвтектичности S3BT и аналогичным по смыслу углеродным эквивалентом Сэкв [5].

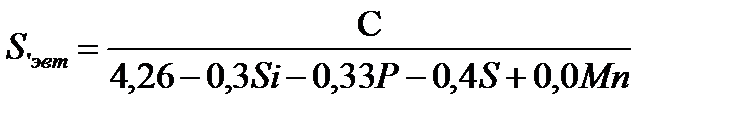

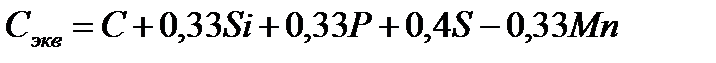

Степень эвтектичности определяется из выражения

(5.1)

(5.1)

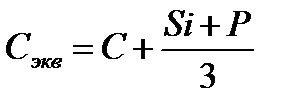

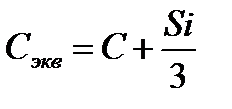

Для вычисления углеродного эквивалента (%) можно использовать следующие три уравнения:

; (5.2)

; (5.2)

(5.3)

(5.3)

(5.4)

(5.4)

В приведенных уравнениях (5.1)... (5.4) для S3BT и Сэкв под символом каждого химического элемента понимается его содержание в чугуне (%). Эти уравнения позволяют найти положение конкретного многокомпонентного чугуна с содержанием углерода Сэкв на двойной диаграмме Fe-С и определить, например, температуры ликвидуса и солидуса для чугуна данного состава.

На практике чаще решают обратную задачу. Снимают кривую охлаждения, определяют Тл, а по ней находят химический состав чугуна, во всяком случае его углеродный эквивалент. Ранее, а в некоторых случаях и сейчас, пользуются простой суммой содержания углерода и кремния (например, см. далее рис. 5.7).

Одной из самых ярких отличительных особенностей чугунов, свойственной только им, является зависимость их структуры не только от химического состава чугуна, но и от скорости охлаждения (затвердевания и последующего остывания) или в практическом смысле от толщины стенки отливки. Кроме того, структура чугунов зависит также от модифицирования. Применяя модифицирование, можно чугун, который после затвердевания должен быть белым, получить серым.

В соответствии с двойной диаграммой Fe-С возможно получение только двух видов чугуна: белого со структурой перлит + ледебурит + цементит (П+Л + Ц) и серого ферритного со структурой феррит + графит (Ф+Г). Практически же при одном и том же химическом составе кроме названных двух видов с их структурой получают еще по крайней мере три вида чугуна: половинчатый со структурой перлит + цементит + графит (П+Ц+Г), перлитный (П + Г) и перлито-ферритный (П+Ф + Г).

При этом кроме модифицирования управляющим фактором является скорость охлаждения или толщина стенки отливки. Рассмотрим подробнее названные пять типов (видов) чугунов.

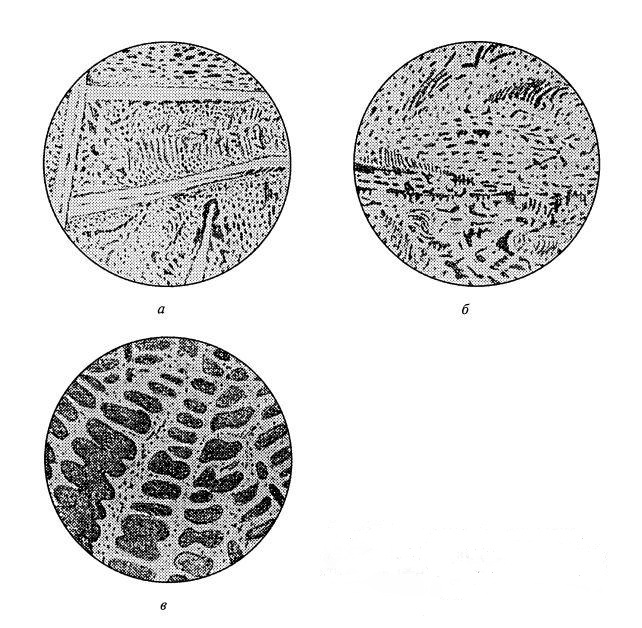

Белый чугун состоит в основном из перлита и цементита. Структура заэвтектического белого чугуна - П+Л (рис. 5.2, а), эвтектического - Л+Ц (рис. 5.2, б), доэвтектического (рис. 5.2, в) - Л (ледебурит). Сам ледебурит является эвтектической смесью перлита и цементита. Поэтому общую структурную форму белого чугуна можно представить в виде П+Ц, подразумевая под цементитом структурно свободный первичный, вторичный и ледебуритный цементит.

Рис. 5.2. Структура белого чугуна: а - заэвтектический (х50); б - эвтектический (х100); в - доэвтектический (х100) Рис. 5.2. Структура белого чугуна: а - заэвтектический (х50); б - эвтектический (х100); в - доэвтектический (х100) |

5.3. Перлито-цементитный чугун (х 250) 5.3. Перлито-цементитный чугун (х 250) |

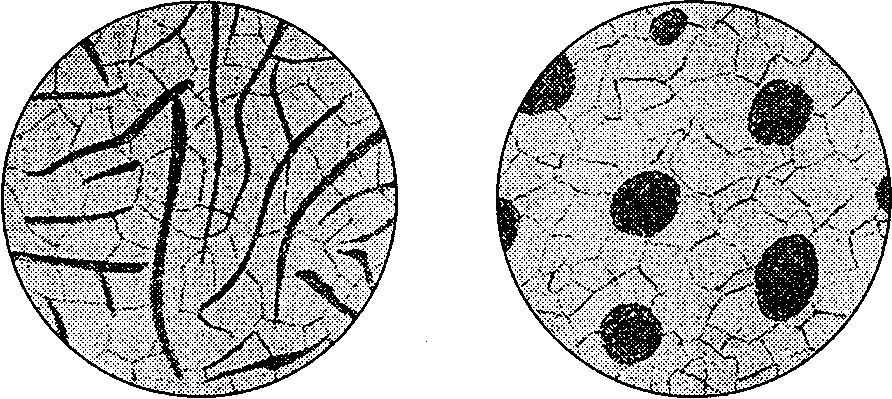

Серый чугун в литом состоянии обязательно имеет в своей структуре свободный графит различной формы, чаще всего пластинчатый. По структуре основной металлической матрицы отливки из серого чугуна могут принадлежать к одному из следующих трех типов.

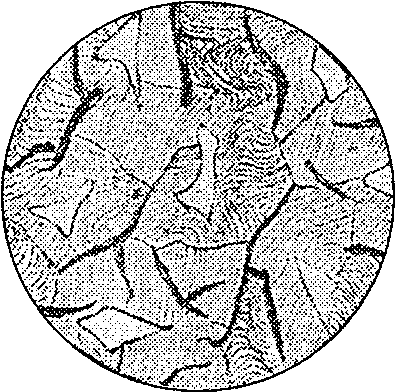

Перлитный серый чугун состоит из перлита и, например, пластинчатого или шаровидного графита (рис. 5.4). Из всех серых чугунов с пластинчатым графитом перлитный чугун обладает наибольшей прочностью, умеренной твердостью и хорошей обрабатываемостью.

Перлито-ферритный чугун состоит из перлита, феррита и графита (рис. 5.5). Пластинки гра- рис. фита в таком чугуне получаются более крупными, чем в перлитном чугуне. Перлито-ферритный чугун обладает меньшими прочностью и твердостью и лучшей обрабатываемостью по сравнению с перлитным чугуном. Феррит обычно располагается вокруг графитовых включений в виде оторочки. Структура П + Ф + Г чаще всего встречается в машиностроительном литье.

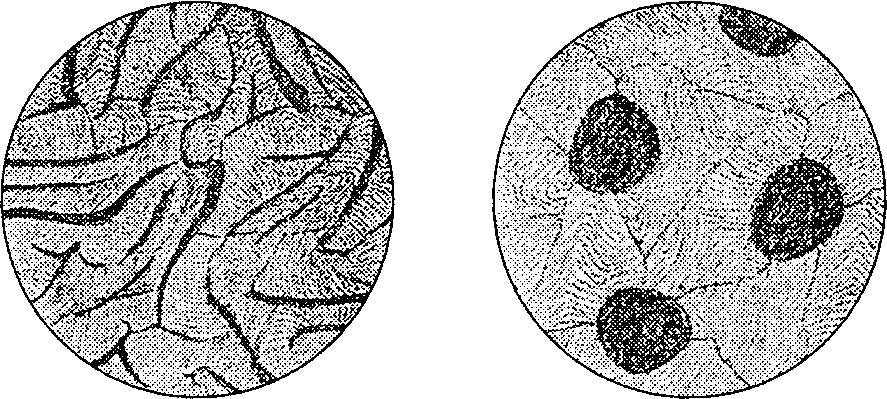

Ферритный серый чугун (рис. 5.6) состоит из феррита и графита, включения которого крупнее, чем в перлитном и перли- то-ферритном чугунах. Он имеет меньшую прочность и твердость, быстро изнашивается, очень легко обрабатывается. Часто в феррит- ных чугунах графит получают шаровидной формы (рис. 5.6, б).

а б Рис. 5.4. Перлитный серый чугун с пластинчатым (а) и сфероидальным (б)графитом: а – х300; б - х400 а б Рис. 5.4. Перлитный серый чугун с пластинчатым (а) и сфероидальным (б)графитом: а – х300; б - х400 |

Рис. 5.5. Перлито-ферритный серый чугун с пластинчатым (а) и сфероидальным (б) графитом: а - х500; б - х400 Рис. 5.5. Перлито-ферритный серый чугун с пластинчатым (а) и сфероидальным (б) графитом: а - х500; б - х400 |

Рис. 5.6. Ферритный серый чугун с пластинчатым (а) и сфероидальным (б) графитом: а - х250; б - х400 Рис. 5.6. Ферритный серый чугун с пластинчатым (а) и сфероидальным (б) графитом: а - х250; б - х400 |

| б |

| а |

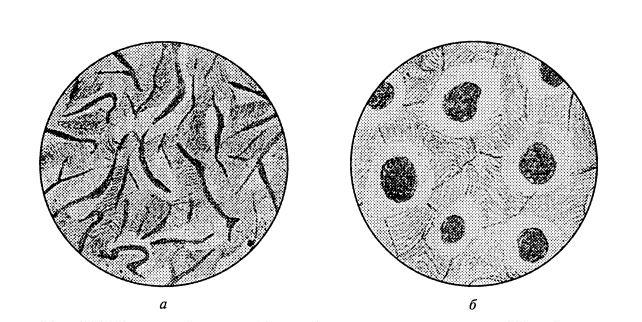

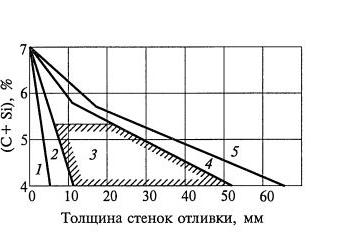

Совместное влияние химического состава и скорости охлаждения (толщины стенки) на структуру чугунов. Для получения правильного представления о конечной структуре или типе чугуна необходимо совместное рассмотрение влияния химического состава и скорости охлаждения (затвердевания и последующего остывания). Наиболее часто о химическом составе чугуна судят по углеродному эквиваленту, определяемому по уравнению (5.4), или просто по сумме содержаний С + Si. Скорость охлаждения характеризуется

толщиной стенки отливки.

Совместное влияние химического состава и скорости охлаждения чаще всего отражают в так называемых структурных диаграммах. Одной из первых наглядных структурных диаграмм является диаграмма Грейнера и Клингенштейна (рис. 5.7), построенная для отливок, получаемых в пес- чано-глинистых формах. Поле диаграммы в координатах (С+Si) - толщина стенок (диаметр) отливки разделено линиями на пять областей, каждая из которых соответствует перечисленным выше типам чугунов: область 1- белый чугун (П + Ц); 2 - половинчатый чугун (П + Ц + Г); 3 - перлитный чугун (П + Г); 4 - перлито-ферритный чугун (П + Ф + Г) и 5- ферритный чугун

(Ф + Г).

Область перлитных чугунов ограничена сверху горизонталью, соответствующей 5,3 % (C+Si), ниже этого предела свойства улучшаются особенно сильно в связи с уменьшением содержания (C+Si) за счет уменьшения количества графита.

Рис. 5.7. Структурная диаграмма Грейнера и Клингенштейна Рис. 5.7. Структурная диаграмма Грейнера и Клингенштейна |