Режимы термической обработки

ВЫБОР КОНСТРУКЦИОННОГО МАТЕРИАЛА

Методические указания к домашнему заданию по курсам «Материаловедение» и «Материаловедение и технология материалов»

для студентов направления

280700 – техносферная безопасность

Екатеринбург, 2012

Выбор конструкционного материала

Цель работы:

Получение справочных сведений о составе, назначении, свойствах сталей и сплавов.

Развитие машиностроения предусматривает постоянную модернизацию существующего оборудования и создание новых моделей и образцов. При разработке механизмов конструктора назначают определенный уровень механических и служебных свойств для каждой детали. Задача технологов подобрать наиболее оптимальных и экономичный состав стали, режимы ее термической обработки, обеспечивающие заданный уровень свойств.

Специальные стали—это сплавы на основе железа, отличающиеся от обычных сталей особыми свойствами, обусловленными либо их химическим составом, либо особым способом производства, либо способом их обработки.

В большинстве случаев специальные стали содержат легирующие элементы.

Легирующими элементами называют химические элементы, специально введенные в сталь для получения требуемых строения, структуры, физико-химических и механических свойств.

Основными легирующими элементами в сталях являются Mn, Si, Cr, Ni, Mo W, Со, Cu, Ti, V, Zr, Nb, A1, В. В некоторых сталях легирующими элементами могут быть также Р, S, N, Se, Те, Pb, Ce, La и др. Перечисленные элементы, а также Н, О, Sn, Sb, As, Bi могут быть также примесями в стали. Содержание легирующих элементов в стали может колебаться от тысячных долей процента до десятков процентов.

Примесями называют химические элементы, перешедшие в состав стали в процессе ее производства как технологические добавки или как составляющие шихтовых материалов. Содержание примесей в стали обычно ограничивается следующими пределами: Mn<0,8 %, Si<0,4 %, Сг<О,3 %, Ni<0,3 %, Cu<0,3 %, Мо<0,10 %, W<0,2 %, Р<0,025— 0,040 %, S<0,015— 0,050 %.

Как видно, примесями и легирующими добавками могут быть одни и те же химические элементы. Отнесение их к тому или иному признаку зависит от количества и роли в стали.

Легированные стали—это сплавы на основе железа, в химический состав которых специально введены легирующие элементы, обеспечивающие при определенных способах производства и обработки требуемую структуру и. свойства.

В легированных сталях содержание отдельных элементов больше, чем содержание этих же элементов в виде примесей.

- Некоторые легирующие элементы (V, Nb, Ti, Zr, В) могут оказывать существенное влияние на структуру и свойства стали при содержании их в сотых долях процента (В—в тысячных долях процента). Такие стали иногда называют микролегированными.

Из приведенных определений видно, что понятие специальные стали более широкое, чем понятие легированные стали, так как к специальным сталям, кроме легированных, могут относиться и углеродистые стали, если им приданы специальные свойства посредством определенных способов производства и обработки. Так, к специальным сталям относятся следующие углеродистые стали определенного назначения и качества: качественные конструкционные, инструментальные, термически упрочненные, для холодной штамповки и др.

Классификация сталей

В настоящее время нет единой классификации специальных сталей. Существует много признаков, по которым классифицируют стали, но зачастую и они не могут быть однозначными для большого числа марок сталей.

Рассмотрим классификацию сталей по наиболее общим признакам.

По химическому составу стали и сплавы черных металлов условно подразделяют на углеродистые (нелегированные) стали, низколегированные стали, легированные стали, высоколегированные стали, сплавы на основе железа.

Углеродистые стали не содержат специально введенных легирующих элементов. Их количество в этих сталях должно быть в пределах, регламентированных для примесей соответствующими ГОСТами.

В низколегированных сталях суммарное содержание легирующих элементов должно быть не более 2,5 % (кроме углерода), в легированных—от 2,5 до 10 %, в высоколегированных— более 10 % при содержании в них железа не менее 45 %.

Сплавы на основе железа содержат железа менее 45 %, но его количество больше, чем любого другого легирующего элемента.

В зависимости от наличия тех или иных легирующих элементов стали называют марганцовистыми, кремнистыми, хромистыми, никелевыми, а также хромоникелевыми, хромомарганцовистыми, хромокремнистыми, хромованадиевыми, никельмолибденовыми, хромоникельмолибденовыми, хромомолибденованадиевыми, хромокремнемарганцовоникелевыми и т. п.

По назначению специальные стали подразделяют на конструкционные, инструментальные, стали с особыми физическими свойствами.

Конструкционной сталью называется сталь, применяемая для изготовления различных деталей машин, механизмов и конструкций в машиностроении и строительстве и обладающая определенными механическими, физическими и химическими свойствами.

Конструкционные стали подразделяют на строительные, машиностроительные и стали и сплавы с особыми свойствами — теплоустойчивые, жаропрочные, жаростойкие, коррозионностойкие.

Инструментальной сталью называется сталь, применяемая для обработки материалов резанием или давлением и обладающая высокой твердостью, прочностью, износостойкостью и рядом других свойств.

Инструментальные стали подразделяют настали для режущего инструмента, штамповые стали и стали для измерительного инструмента.

Внутри указанной классификации существуют более узкие подразделения сталей как по назначению, так и по свойствам.

Классификация сталей по структуре в значительной степени условна.

По структуре сталей в равновесном состоянии их делят на доэвтектоидные, эвтектоидные, заэвтектоидные.

Легирующие элементы изменяют содержание углерода в эвтектоиде по отношению к его положению в углеродистой стали. Поэтому в зависимости от сочетания легирующих элементов положение эвтектоидной точки может быть при разном содержании углерода.

Другим условным структурным признаком, по которому классифицируют стали, является основная структура, полученная при охлаждении на воздухе образцов небольших сечений после высокотемпературного нагрева (>900°С). При этом в зависимости от структуры стали подразделяют на перлитные, бейнитные, мартенcитные, ледебуритные, ферритные и аустенитные.

Перлитные и бейнитные стали чаще всего бывают углеродистыми и низколегированными, мартенситные — легированными и высоколегированными, а ферритные и аустенитные, как правило, высоколегированные. Однако такая связь между структурой и легированностью стали далеко неоднозначна. Наряду с перечисленными могут быть смешанные структурные классы: феррито-перлитный, фер-рито-мартенситный, аустенито-ферритный, аустенито-мартенситный. Такая классификация применяется при наличии не менее 10 % феррита (как второй структуры).

По качеству стали подразделяют на стали обыкновенного качества, качественные, высококачественные, особовысококачественные.

Главными качественными признаками стали являются более жесткие требования по химическому составу и прежде всего по содержанию вредных примесей, таких как фосфора и серы. Наряду с приведенными классификациями по общим признакам, относящимся к разным сталям, существуют более частные классификации определенных групп сталей.

МАШИНОСТРОИТЕЛЬНЫЕ СТАЛИ

К машиностроительным относят конструкционные стали, предназначенные для изготовления различных деталей машин, механизмов и отдельных видов изделий.

В машиностроении потребляется около 40 % от производства в стране стали, и по числу марок машиностроительные стали являются самыми многочисленными. В зависимости от условий эксплуатации, а они в отдельных машинах и механизмах сильно различаются, требования к сталям будут неодинаковыми. Однако к конструкционным машиностроительным сталям предъявляется и целый ряд общих требований, основными из которых являются: высокая конструктивная прочность, определяемая оптимальным сочетанием прочности, вязкости и пластичности, необходимые технологические свойства — хорошая обрабатываемость давлением, резанием и свариваемость, малая склонность к образованию трещин, короблению, обезуглероживанию при термической обработке, а также иногда и специальные свойства: износостойкость, теплоустойчивость, определенные физические свойства и т. д. Существует несколько, вариантов классификации машиностроительных сталей: по составу (углеродистые, легированные), по обработке (улучшаемые, нормализуемые, цементуемые, азотируемые, мартенситно-стареющие и т. д.), по назначению (пружинные, шарикоподшипниковые, криогенные и т. п.).

Основные механические свойства материалов

Предел прочности σВ - напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению образца.

Условный предел текучести σ0,2 – напряжение, вызывающее остаточную деформацию 0,2%.

δ - относительное удлинение образца.

φ – относительное сужение образца.

НВ – твердость – сопротивление, которое одно тело оказывает проникновению в него другого, более твердого. Она определяется по размерам отпечатка, образовавшегося на поверхности изделия после вдавливания с постоянным усилием либо стального шарика (метод Бринелля НВ), либо алмазной пирамиды (метод Виккерса HV), либо алмазного конуса (метод Роквелла HR).

Ударная вязкость KCU – работа, пошедшая на разрушение образца изломом в результате удара.

Технологические свойства

При описании технологических свойств сталей нужно учитывать:

Ковочные свойства: Приводятся температурные параметры ковки и условия охлаждения преимущественно крупных поковок, откованных как из слитков, так и заготовок. Приводимые температурные интервалы ковки являются наиболее широкими, а режимы охлаждения – ускоренными, достигнутыми отдельными передовыми заводами. Использование данных режимов на других заводах рекомиендуемых параметров возможно ьтолько предварительного опробования и соответствующей корректировки с учетом местных условий.

Механическая обработка. Обрабатываемость сталей и сплавов резанием рассматривается с точки зрения влияния свойств этих материалов на способность изнашивать режущий инструмент. Обрабатываемость резанием определяется для условий получистового точения без охлаждения по чистому металлу резцами из твердых сплавов (Т5К10, ВК8) и быстрорежущих сталей (Р18, Р6М5Ф2) при постоянных значениях глубины резания 1,5 мм, подачи на оборот 0,2 мм и главного угла в плане 60о.

Обрабатываемость сталей и сплавов резанием оценена по скорости резания, соответствующей 60-минутной стойкости резцов и выражена коэффициентом Кv. В качестве эталона принята углеродистая сталь 45.

Кv = v/vэт

где v – скорость резания, соответствующая 60-минутной стойкости резцов при точении данного материала; vэт – скорость резания, соответствующая 60-минутной стойкости резцов при точении эталонной стали 45.

Свариваемость. Свариваемость сталей и сплавов является комплексной характеристикой, определяющейся, с одной стороны технологическими трудностями, возникающими при сварке, и, с другой стороны – эксплуатационной надежностью сварных соединений.

Характеристика свариваемости состоит из:

1. Группы свариваемости материала (материал, свариваемый без ограничений; ограниченно свариваемый металл; трудно свариваемый металл).

2. Рекомендуемые способы сварки (АДС – автоматическая дуговая сварка; РДС – ручная дуговая сварка; ЭШС – электрошлаковая сварка; КТС – контактная сварка; ЭЛС – электроннолучевая сварка; АФС – автоматическая сварка под флюсом).

3. Необходимость дополнительных технологических операций при сварке (необходимость предварительного и сопутствующего подогрева; проковка швов; наложение отжигающих валиков4 ограничение скорости нагрева и охлаждения при сварке; вылеживание после сварки; немедленная после сварки термообработка).

Флокеночувствительность. Флокены – трещины в стали, образующиеся при быстром охлаждении стали в интервале 200-20оС. Причиной образования флокенов является растворенный в стали водород, который не успевает выделиться при температурах ниже 200оС.

По флокеночувствительности стали и сплавы условно разбиты на 4 группы:

- нефлокеночувствительные

- малофлокеночувствительные

- флокеночувствительные

- повышенной флокеночувствительности.

Склонность сталей к отпускной обратимой хрупкости. Это эффект снижения ударной вязкости стали при медленном охлаждении или при эксплуатации деталей в интервале температур 450-650оС. Она вызвана насыщением границ зерен фосфором.

Используемая литература

1. Марочник сталей и сплавов. Под ред. В.П.Сорокина, М., Металлургия, 1989

2. Справочник металлиста. Т.2. М., Машиностроение,1976, 717с.

3. Попова Л.Е., Попов А.А. Диаграммы превращения аустенита в сталях и бета-раствора в сплавах титана. М., Металлургия, 1991, 503с.

4. Шмыков А.А. Справочник термиста. М., Машиностроение, 1956, 331с.

5. Металловедение и термическая обработка стали и чугуна. М., Металлургия, 1957, 1204с.

ПРИЛОЖЕНИЕ

ФОРМА ОТЧЕТА

Титульный лист:

ГОУ УГТУ-УПИ

Кафедра безопасности жизнедеятельности

ОТЧЕТ

по практической работе

“ Выбор конструкционного материала ”

Студент (ка) ____________________

Группа ____________________

Дата ____________________

Преподаватель__________________

На внутренних страницах:

1. Цель работы:

2. Назначение стали

3. Марочный химический состав стали

4. Температуры критических точек стали

5. Механические свойства стали после деформации.

6. Режимы термической обработки стали

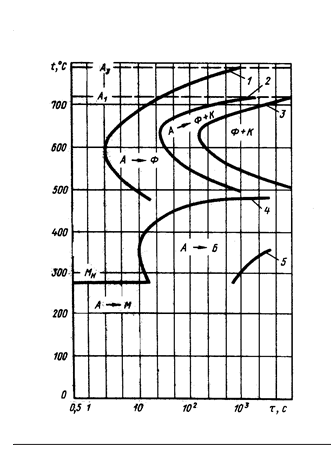

7. С-образная кривая

8. Влияние режима термообработки на механические свойства

9. Механические свойства стали при высоких температурах

10. Технологические свойства стали

Пример

Собрать сведения о назначении, составе, строении, свойствах, режиме термообработки стали 50.

Назначение:

зубчатые колеса, прокатные валки, штоки, тяжелонагруженные валы, оси, бандажи, малонагруженные пружины и рессоры, лемехи, пальцы звеньев гусениц, муфты сцепления коробок передач, корпуса форсунок и другие детали, работающие на трение.

Таблица 1

Химический состав, мас.%

| C | Si | Mn | Cr | S | P | Cu | Ni | Al |

| Не более | ||||||||

| 0.47-0.55 | 0.17-0.37 | 0.50-0.80 | 0.25 | 0.040 | 0.035 | 0.25 | 0.25 | 0.08 |

Таблица 2

Температура критических точек, оС

| Ас1 | Ас3 | Ar3 | Ar1 | Мн |

Таблица 3

Механические свойства поковок

| Термо-обработка | Сече-ние | σ0,2 | σВ | δ | φ | KCU, Дж/см2 | НВ, не более |

| МПа | % | ||||||

| Не менее | |||||||

| Нормализация | 100-300 | 156-197 | |||||

| До 100 | 167-207 |

Режимы термической обработки

1. Нормализация – нагрев до 840-850оС, охлаждение на воздухе.

2. Закалка от 840-850оС в воде, средний отпуск (450оС).

3. Закалка от 840-850оС в воде, высокий отпуск (580-650оС).

Таблица 4

Механические свойства в зависимости от температуры отпуска

| Температура отпуска, оС | σ0,2 | σВ | δ | φ | KCU, Дж/см2 | НВ |

| МПа | % | |||||

Рис.1. С образная кривая стали 50

Таблица 5.

Механические свойства при повышенных температурах, металл деформированный

| Температура испытания, оС | σ0,2 | δ | φ | |

| Мпа | % | |||

Технологические свойства

Температура ковки, оС: начало 1250, конец – 800. Заготовки с сечением менее 400 мм охлаждаются на воздухе; заготовки большего сечения отжигаются.

Свариваемость – трудносвариваемая. Способы сварки: ручная дуговая сварка, контактная сварка. Рекомендуется подогрев и последующая термообработка.

Обрабатываемость резанием – в горячекатанном состоянии при НВ 196-202 и σВ 640Мпа Кv = 1 (твердосплавный резец), Кv = 0,7 (быстрорежущая сталь).

Флокеночувствительность – малочувствительна.

Склонность к отпускной хрупкости – не склонна.