Гидратная известь (пушонка) и известковое тесто

При обработке комовой извести водой происходит её гашение, в результате чего она распадается в порошок. Этот процесс протекает по реакции

СаО+Н2О = Са(ОН)2

c выделением 65,5 кДж теплоты на один моль. Для гашения в пушонку требуется теоретически 32,13 %, практически – 60–80 % воды от массы негашеной извести.

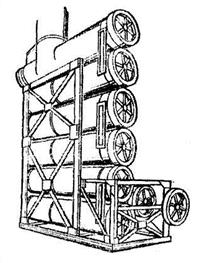

В промышленных условиях гашение извести осуществляют в установках периодического и непрерывного действия. В гасильном барабане периодического действия известь гасится паром при давлении 0,3–0,5 МПа. Весь цикл длится 30–40 мин. Непрерывное гашение извести производится в гидраторе (рисунок 3.3) Он состоит из семи барабанов диаметром 800 мм с вращающимися на валу лопастями. Измельчённая известь загружается в верхний барабан и смачивается водой. Затем подаётся к следующим барабанам, перемешиваясь при  передвижении лопастями и гидра-тируясь в виде порошка.

передвижении лопастями и гидра-тируясь в виде порошка.

Насыпная плотность гидратной извести составляет 400–500 кг/м3. Отправляют её потребителю в ме-шках, цементовозах, контейнерах.

При отсутствии централи-зованных поставок гидратной из-вести возможно ручное гашение комовой извести. Оно может выполняться методом опрыскивания или погружением в воду. По первому методу комовую известь насыпают слоями по 20 см на площадку, способную поглощать воду, и поливают водой из шланга с насад-кой для разбрызгивания. И так до высоты 1,0–1,5 м. Сверху засыпают песком слоем 10 см. По второму ме-тоду куски негашеной извести помещают в проволочные корзины и погружают в воду, где выдерживают до прекращения выделения пузырьков воздуха. Затем известь разравнивают на площадке до высоты 1,0–1,5 м.

При отсутствии централи-зованных поставок гидратной из-вести возможно ручное гашение комовой извести. Оно может выполняться методом опрыскивания или погружением в воду. По первому методу комовую известь насыпают слоями по 20 см на площадку, способную поглощать воду, и поливают водой из шланга с насад-кой для разбрызгивания. И так до высоты 1,0–1,5 м. Сверху засыпают песком слоем 10 см. По второму ме-тоду куски негашеной извести помещают в проволочные корзины и погружают в воду, где выдерживают до прекращения выделения пузырьков воздуха. Затем известь разравнивают на площадке до высоты 1,0–1,5 м.

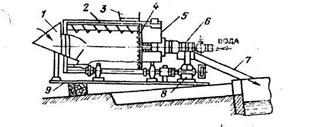

Гашение извести в тесто производится механизированным способом и может выполняться вручную. Вначале известь гасят в известковое молоко, а затем сгущают в известковое тесто. Наиболее совершенным является термомеханический гаситель, состоящий из двух цилиндров, вставленных друг в друга с зазором 12 мм (рисунок 3.4), внутренний цилиндр разделён на камеру гашения и камеру измельчения.

Гашение извести в тесто производится механизированным способом и может выполняться вручную. Вначале известь гасят в известковое молоко, а затем сгущают в известковое тесто. Наиболее совершенным является термомеханический гаситель, состоящий из двух цилиндров, вставленных друг в друга с зазором 12 мм (рисунок 3.4), внутренний цилиндр разделён на камеру гашения и камеру измельчения.

Рисунок 3.4 – Схема термомеханической известегасилки непрерывного действия: 1 – бункер для загрузки; 2 – барабан; 3 – люк для разгрузки отходов; 4 – решетчатая диафрагма; 5 – камера измельчения; 6 – патрубок; 7 – сливной лоток, 8 – электродвигатель; 9 – металлическая рама

Известь непрерывно загружается, перемешивается и измельчается во вращающемся барабане. Из пространства между цилиндрами нагретая вода забирается и подаётся во внутренний цилиндр. Затем известковое молоко сливается в отстойник и обезвоживается.

При ручном гашении известь вначале гасится в известковое молоко в творильном ящике (твориле). Затем сливается через впускное отверстие в творильную яму. Отверстие имеет две сетки – внутреннюю с ячейками до 50 мм и наружную – не более 2–3 мм. Они задерживают негашеные частицы крупных размеров.

Творильный ящик имеет длину 2,0–4,0, ширину 1,5–3,0 и глубину 0,4 м. Изготавливают его обычно из досок и устанавливают с небольшим уклоном к творильной яме. Гашение может осуществляться также в растворомешалке.

Творильную яму копают в грунте выше уровня грунтовой воды. Глубина ямы 1,5–2,0 м, размеры в плане зависят от количества помещаемой в ней извести, стенки крепят досками. Следует иметь ввиду, что на загустевшее тесто свежее известковое молоко спускать нельзя. В творильной яме известь выдерживается не менее 10 суток. Непогасившиеся частицы опускаются на дно ямы, лишняя вода отсасывается грунтом. На поверхности вызревшей извести появляются усадочные трещины. Хорошо выдержанное известковое тесто содержит 50 % воды и имеет среднюю плотность 1400 кг/м3.

Загустевшее известковое тесто засыпают слоем песка и оставляют вылёживаться. Чем дольше оно вылёживается, тем его качество лучше. На зиму известковое тесто в яме утепляют. Нижний слой толщиной 10 см, содержащий непогасившиеся частицы, не применяют. Его необходимо разбавить водой и процедить через сито с 16 отверстиями на 1 см2.

Затвердевание растворов и бетонных смесей, приготовленных на гашёной извести, протекает в результате воздействия углекислоты. Этот процесс называется карбонатным твердением. Вначале происходит кристаллизация гидроксида кальция и затем образование карбоната кальция по схеме

Сa(ОН)2 + СО2 + nН2О = СаСО3 = (n+I)Н2О.

Через месяц прочность растворов и бетонов составляет 0,5–1 МПа, через десятки и сотни лет – 5–7 МПа.

Воздушная известь является местным вяжущим. Применяют её для изготовления штукатурных и кладочных растворов, автоклавных изделий, красочных составов. Кроме того, её используют для изготовления известково-пуццолановых и известково-шлаковых вяжущих.

Растворы и изделия по воздушной извести имеют низкую водостойкость. Их нельзя примерять для кладки фундаментов и во влажных помещениях. Штукатурные растворы на молотой негашеной извести можно применять при отрицательной температуре. Раствор набирает прочность за счет тепловыделения при гидрации извести.