Краткие теоретические сведения. Изучение процессов окислительного и дистилляционного обжига сульфидных и арсенопиритных золотосодержащих концентратов

ЛАБОРАТОРНАЯ РАБОТА №1

ОБЖИГ АРСЕНОПИРИТНЫХ И СУЛЬФИДНЫХ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ

Цель работы.

Изучение процессов окислительного и дистилляционного обжига сульфидных и арсенопиритных золотосодержащих концентратов.

Задачи, решаемые при выполнении лабораторной работы:

- расчет рационального состава перерабатываемого золотосодержащего концентрата;

- проведение на лабораторной установке высокотемпературного диссоциирующего и окислительного обжига арсенопиритного сульфидного концентрата;

- определение выхода и состава продуктов обжига;

- расчет степени десульфуризации, достигаемой при окислительном и дистилляционном обжиге;

- определение зависимости степени десульфуризации окислительного обжига от температуры.

Краткие теоретические сведения

Большинство существующих технологических схем переработки различных типов золотых руд и россыпей включают получение двух продуктов – гравитационных и флотационных концентратов, характеризующихся сравнительно низким содержанием золота – от 40 г/т до нескольких килограммов. Они отличаются гранулометрическим составом минеральных зерен и присутствующих частиц золота. Гравитационные продукты представлены частицами крупностью менее 3 мм; флотационные – менее 0,1 мм.

Известны различные ассоциации золота с сульфидными минералами железа и цветных металлов. В первом приближении степень связанности его с минералом-носителем уменьшается при переходе в ряду: арсенопирит – пирит – галенит – сфалерит – халькопирит – пирротин.

Минимальным сродством к золоту обладает кварц. В зависимости от степени ассоциации меняется крупность золота в зерне минерала. Предположительно, наиболее тонкие включения золота характерны для арсенопирита и пирита с дальнейшим укрупнением частиц металла в аналогичной вышеприведенному ряду последовательности. Имеется предположение о существовании явления изоморфизма при формировании золотоминеральной ассоциации.

Гравитационные и флотационные концентраты подразделяют на золотопиритные (содержание пирита от 25 до 75 %), золотомедные, содержащие пирит, халькопирит, борнит, халькозин, ковеллин и другие (содержание меди от 2 до 18 %), золотосурьмяные, содержащие антимонит, пираргерит и другие, золотополиметальные, содержащие сульфиды меди, свинца, цинка и др., золотоуглисто-сульфидные, содержащие углистые сланцы, а также золотомышьяковые, содержащие, прежде всего, арсенопирит (концентрация мышьяка от долей до 25 %), а также пирит.

На основании многочисленных исследовательских работ для переработки сульфидных концентратов предложен ряд методов:

− механоактивирование с последующим выщелачиванием в цианистых средах;

− окислительное выщелачивание в кислых и щелочных средах;

− бактериальное выщелачивание с последующим цианированием кека;

− окислительный обжиг (одно- и двухстадиальный) с последующим выщелачиванием золота и серебра из огарков;

− окислительный обжиг с последующей плавкой огарков на медный сплав;

− плавка сырого (необожженного) концентрата на железистый штейн;

− окислительный обжиг с последующим извлечением золота из огарка методом хлоридовозгонки.

Окислительный одно- и двухстадиальный обжиг имеет целью разложение сульфидных минералов в условиях высоких температур в присутствии в качестве реагента-окислителя кислорода воздуха. В результате обжига достигается высокая степень разложения сульфидных минералов с выделением серы и мышьяка в виде газообразных соединений – сернистого газа и оксида мышьяка. При этом железо и цветные металлы в огарке присутствуют в виде соответствующих оксидов, характеризующихся пористой структурой.

Достижение высокой степени десульфуризации перерабатываемого сырья представляется весьма сложной задачей по причине местного перегрева минеральных зерен и образования легкоплавких эвтектик пирротина и магнетита. Из практики известно, что извлечение золота из огарков окислительного обжига в цианистые среды не превышает 80–85 %. Последнее обусловлено неэффективностью подготовки сырья к выщелачиванию.

Окисление пирита начинается при температуре 450–500° С. Процесс протекает с образованием в качестве промежуточного продукта пирротина

FeS2 + О2 = FeS + SO2,

который окисляется до магнетита

3FeS + 5O2 = Fе3O4 + 3SO2

и далее до гематита

2Fе3О4 + ½О2= 3Fе2О3.

При температурах выше 600 °С окислению пирита предшествует его диссоциация с образованием пирротина

2FeS2= 2FeS + S2,

который затем окисляется также до гематита.

Поведение арсенопирита при окислительном обжиге во многом аналогично поведению пирита. Интенсивное окисление арсенопирита начинается при температуре примерно 450° С и протекает с образованием в качестве промежуточных продуктов пирротина и магнетита:

2FeAsS + 1,5O2= 2FeS + As2O3 (газ),

3FeS + 5O2 = Fе3O4 + 3SO2,

2Fе3O4 + 0,5O2= ЗFе2О3.

При температурах выше 600° С окислению арсенопирита предшествует его диссоциация:

4FeAsS = 4 FeS + As4 (газ).

Газообразный мышьяк окисляется до трехокиси

As4 + 3O2= 2Аs2О3,

а пирротин —до гематита.

Образующаяся трехокись мышьяка обладает высокой летучестью. Однако при избытке кислорода трехокись мышьяка может окислиться до пятиокиси:

Аs2О3 + О2 == As2O5.

В зависимости от условий обжига и вещественного состава обжигаемого материала пятиокись мышьяка может оставаться в огарке в неизменном состоянии или вступать во взаимодействие с окислами железа, образуя арсенаты двух- и трехвалентного железа Fe3(AsO4))2 и FeAsO4. Так как пятиокись мышьяка и арсенаты железа практически нелетучи, мышьяк, окисленный до пятивалентного состояния, полностью остается в огарке.

Таким образом, при обжиге концентратов, содержащих арсенопирит, мышьяк необходимо переводить в газовую фазу. С этой целью обжиг мышьяковистых концентратов следует проводить в слабоокислительной атмосфере, что способствует образованию летучей трехокиси и сводит к минимуму окисление мышьяка до пятивалентного состояния.

Таким образом, наличие в исходном концентрате мышьяка, представленного арсенопиритом, требует осуществления обжига в две стадии:

− низкотемпературного обжига (400–450 °С) в слабоокислительной атмосфере с отгонкой соединения трехвалентного мышьяка (As2O3);

− высокотемпературного окислительного обжига (700–750 °С) с разложением пирита, пирротина и других сульфидов.

Наиболее рациональным путем окисления золотомышьяковых концентратов является двухстадиальный обжиг. Первая стадия обжига, проводимая в условиях ограниченного доступа воздуха, имеет целью перевод мышьяка в виде Аs2О3 в газовую фазу. Полученный огарок поступает на вторую стадию, где при значительном избытке кислорода происходит окисление сульфидной серы. Такой двухстадиальный обжиг позволяет получить благоприятный для цианирования пористый огарок с невысоким содержанием сульфидной серы и мышьяка. Благодаря своим преимуществам двухстадиальный обжиг находит применение в практике золотоизвлекательных фабрик, перерабатывающих золотомышьяковые концентраты.

Существенным недостатком такой организации процесса является трудность выделения из газовой фазы токсичных соединений мышьяка. Образующиеся твердые продукты являются воднорастворимыми, что существенно затрудняет технологический процесс с экологической точки зрения. В связи с указанным, предложены варианты двухстадийного обжига пирит-арсенопиритных концентратов, когда на первой стадии создается восстановительная атмосфера. При этом протекают реакции

2As2O3+6C→As4+6СO2

2As2O3+6CO→As4+6СO2

Кроме того возможен высокотемпературный диссоциирующий обжиг арсенопиритного концентрата, который приводит к отгонке элементного мышьяка в условиях температур 450–650 °С и при создании разряжения газовой фазы в реакционной системе:

12FeAsS→2,5 As4+As2+12FeS

2FeS2= 2FeS + S2

Организация процесса обжига без доступа кислорода приводит к тому, что сера и мышьяк концентрируются в пылях в элементном состоянии в виде твердых продуктов, которые могут быть утилизированы.

При указанных подходах к организации первой стадии, вторая стадия протекает в описанных выше условиях. В результате продуктами обжига являются элементные мышьяк и сера на первой стадии, и газовая фаза, содержащая сернистый ангидрид, на второй стадии.

Показатели окислительного обжига зависят от целого ряда параметров, из которых наиболее важна температура. При недостаточно высокой температуре обжига (ниже 500° С) скорость окислительных реакций невелика. С повышением температуры обжига окисление пирита протекает быстрее и полнее. Однако при температурах, превышающих 900–950° С, возможно частичное оплавление огарка.

Существенно на показатели обжига влияет концентрация кислорода в газовой фазе. При низкой концентрации кислорода скорость окисления пирита снижается. Однако, при чрезмерно высокой концентрации кислорода скорость процесса может стать настолько высокой, что температура обжигаемых зерен превысит 900–950° С. В результате этого огарок оплавляется и структура его будет недостаточно пористой. Для получения пористого огарка скорость окислительных реакций необходимо регулировать таким образом, чтобы температура частиц при обжиге не превышала 900–950° С. Чтобы достигнуть этого, надо уменьшить количество воздуха, подаваемого в печь, или снизить концентрацию кислорода в газовой фазе. Положительное влияние на процессы теплообмена в обжиговом агрегате оказывает организация перемешивания концентратов. Это позволяет поддерживать оптимальную температуру материала в печи без соответствующего уменьшения скорости обжига. Проведение же процесса в печах кипящего слоя, где вследствие интенсивного перемешивания условия теплообмена исключительно благоприятны, позволяет значительно точнее выдерживать температурный режим обжига, не допуская оплавления огарка.

Обжиг концентратов в печах кипящего слоя сопровождается большим уносом пыли (40–50% исходного материала). Поэтому тщательная очистка газов от пыли – одна из центральных проблем. Применение одних циклонов часто не дает необходимой степени очистки газов. В этих случаях систему пылеулавливания дополняют электрофильтрами. На некоторых предприятиях практикуют извлечение из газов трехокиси мышьяка. С этой целью отходящие из печи газы тщательно очищают от пыли и охлаждают, сконденсированные трехокись мышьяка или элементный мышьяк в виде тонкого порошка улавливают в мешочных фильтрах. Основными преимуществами печей кипящего слоя являются:

1) большая удельная производительность, составляющая около 5 т/(м2·сутки);

2) более высокое качество получаемых огарков, обусловленное возможностью точного регулирования температурного и кислородного режимов обжига.

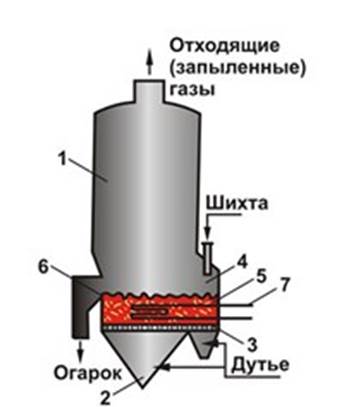

Рис. 1. Схема печи кипящего слоя: 1 — реакционная камера; 2 — воздушная камера; 3 — воздухораспределительная подина; 4 — форкамера; 5 — кипящий слой; 6 — порог; 7 — теплообменник.

Сущность окислительно-хлорирующего обжига состоит в том, что обрабатываемый материал смешивают с хлористым натрием и обжигают в окислительной атмосфере при температуре 500–600° С. Механизм процесса сводится к тому, что образующиеся при обжиге сернистый газ и пары серы в присутствии кислорода вступают в реакцию с хлоридом натрия, выделяя свободный хлор:

2NaCl +SO2 + O2 = Na2SO4 + Сl2

2NaCl + S + 2O2 = Na2SO4 + Сl2

Обладая высокой химической активностью, хлор взаимодействует о сульфидами и окислами железа, образуя хлориды FeСl2 и FeСl3. Последние разлагаются кислородом воздуха:

2 FeСl3 + 1,5 O2= Fе2О3 + 3Сl2.

Выделяющийся свободный хлор вновь вступает в реакцию и т.д. Такой механизм процесса, связанный с многократной диффузией газообразных продуктов через массу минерального зерна, являйся причиной образования пористого гематита Fе2О3, структура которого благоприятна для доступа цианистых растворов даже к самым глубоким и тонким включениям золота. Благодаря этому при цианировании огарка окислительно-хлорирующего обжига извлечение золота в растворе выше по сравнению с цианированием огарка простого окислительного обжига.

Как видно из приведенных выше реакций, необходимое условие для успешного проведения окислительно-хлорирующего обжига это присутствие в обжигаемом материале сульфидной серы. В то же время высокое содержание серы в исходном материале приводит к повышенному расходу хлористого натрия и тем самым снижает экономическую эффективность процесса. Поэтому высокосернистые материалы перед окислительно-хлорирующим обжигом целесообразно подвергать простому окислительному обжигу с получением огарков, содержащих 3–5% серы.