Глава 9 образование шва и околошовной зоны

В сварочной ванне расплавленные основной и, если используют, допол-нительный металлы перемешиваются. По мере перемещения источника тепло-ты вслед за ним перемещается и сварочная ванна. В результате потерь теплоты на излучение, теплоотвод в изделие, а при электрошлаковой сварке - и в форми-рующие ползуны в хвостовой части ванны происходит понижение температуры расплавленного металла, который, затвердевая, образует сварной шов.

Форма и объем сварочной ванны зависят от способа сварки и основных параметров режима. Ее объем может составлять от миллиметров до сотен куби-ческих сантиметров.

В результате этого изменяются и условия затвердевания (кристаллизации) металла сварочной ванны, которые также зависят от условий теплоотвода, т.е. от толщины свариваемого металла, типа сварного соединения, способа сварки, наличия шлака на поверхности сварочной ванны и т.д. Таким образом, назван-ные выше условия определяют и неодинаковое время существования в расплав-ленном состоянии металла в различных участках сварочной ванны.

Кристаллизация металла сварочной ванны у границы с нерасплавившим-ся основным металлом (границы сплавления) протекает очень быстро. По мере удаления от нее к центру ванны длительность пребывания металла в расплав-ленном состоянии увеличивается. Переход металла из жидкого в твердое сос-тояние - первичная кристаллизация на границе сплавления начинается от частично оплавленных зерен основного или ранее наплавленного металла (рис. 6.1) в виде дендритов, растущих в направлении, обратном теплоотводу, т.е. в глубь сварочной ванны. Таким образом, возникают общие зерна.

При многослойной сварке, когда кристаллизация начинается от частично оплавленных зерен предыдущего шва, возможно прорастание кристаллов из слоя в слой - образуется транскристаллитная структура.

Рис. 6.1. Строение зоны плавления

На различных этапах кристаллизации металла сварочной ванны и роста дендритов состав кристаллизующего жидкого металла не одинаков. Первые порции металла менее загрязнены примесями, чем последние. В результате об-разуется зональная и внутридендритная химическая неоднородность металла. Неоднородность химического состава в различных участках одного дендрита, когда его поверхностные слои более загрязнены примесями - внутридендритная ликвация, имеет преимущественное развитие в сварном шве.

Ликвация в сварном шве зависит от его химического состава, формы сва-рочной ванны и скорости кристаллизации. Способ сварки оказывает существен-ное влияние на развитие ликвации.

Первичная кристаллизация металла сварочной ванны имеет прерывистый характер, вызванный выделением перед фронтом кристаллизации скрытой теп-лоты кристаллизации. Это приводит к характерному слоистому строению шва и появлению ликвации в виде слристои неоднородности, которая в наибольшей степени проявляется вблизи границы сплавления. Слоистая ликвация также за-висит от характера и скорости кристаллизации металла сварочной ванны. Слои-стая и дендритная ликвации уменьшаются при улучшении условий диффузии ликвирующих элементов в твердом металле.

Образовавшиеся в затвердевшем металле шва в результате первичной кристаллизации столбчатые кристаллиты имеют аустенитную микроструктуру (диаграмма состояния системы Fe-C сплавов на рис. 6.2, справа).

При дальнейшем охлаждении металла, при температуре аллотропическо-го превращения Ас3 начинается процесс перестройки атомов пространственной решетки – перекристаллизация. В результате перекристаллизации происходит распад части аустенита и превращение его в феррит. Так как растворимость уг-лерода в феррите меньше, чем в аустените, выделяющийся углерод вступает в химическое соединение с железом, образуя цементит.

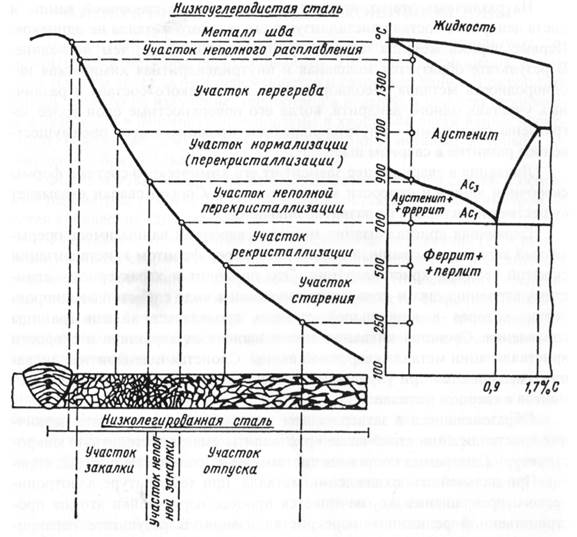

Рис. 6.2. Строение зоны термического влияния сварного шва при дуговой сварке низкоуглеродистой и низколегированной сталей

Дальнейшее охлаждение стали ниже температуры превращения Ac1 (7230С) приводит к образованию: эвтектоидной смеси феррита и цементита -перлита. Вторичная кристаллизация сопровождается значительным увеличе-нием числа зерен, так как в пределах первичного зерна аустенита образуется несколько зерен перлита и феррита. Это благоприятно влияет на механические свойства стали. С увеличением в стали содержания углерода количество перли-та возрастает. Одновременно может наблюдаться и рост зерен. Количество и строение перлитной фазы зависит также от скорости охлаждения металла шва.

При некоторых условиях может образоваться видманштеттова структура, характеризующаяся выделением феррита из аустенита не только по границам зерен, но и по кристаллографическим плоскостям отдельных кристаллитов. Видманштеттова структура в сварных соединениях не желательна, так как сни-жает их механические свойства. Металл шва при комнатной температуре и обычных для сварки скоростях охлаждения в области температур перекристал-лизации имеет ферритно-перлитную или сорбитообразную структуру.

Теплота, выделяемая при сварке, распространяется вследствие теплопро-водности в основной металл. Этот процесс характеризуется термическим цик-лом. В каждой точке околошовной зоны температура вначале нарастает, дости-гая максимума, а затем снижается. Чем ближе точка расположения к границе сплавления, тем быстрее происходит нагрев металла в данном участке и тем выше максимальная температура, достигаемая в нем. При значительном удале-нии от шва нагрев основного металла практически не происходит.

Таким образом, различные участки основного металла характеризуются различными максимальными температурами и различными скоростями нагрева и охлаждения, т.е. подвергаются своеобразной термообработке. Поэтому струк-тура и свойства основного металла в различных участках сварного соединения различны. Зону основного металла, в которой под воздействием термического цикла при сварке произошли фазовые и структурные изменения, называют зо-ной термического влияния. Характер этих превращений и протяженность зоны термического влияния зависят от состава и теплофизических свойств сварива-емого металла, способа и режима сварки, типа сварного соединения и т.п.

На рис. 6.2 слева показаны поперечное сечение стыкового сварного сое-динения при однослойной сварке низкоуглеродистой стали, кривая распределе-ния температур по поверхности сварного соединения в момент, когда металл шва находится в расплавленном состоянии, и структуры различных участков зоны термического влияния шва после сварки, образованные в результате дей-ствия термического цикла сварки. Эта схема - условная, так как кривая распре-деления температур по поверхности сварного соединения во время охлаждения меняет свой характер.

На участке неполного расплавления объемы металла нагревались в интер-вале температур между солидусом и ликвидусом, что приводило к частичному расплавлению (оплавлению) зерен металла. Пространство между нерасплавив-шимися зернами заполнено жидкими прослойками, связанными с металлом сва-рочной ванны. Поэтому в него могли проникать и элементы, вводимые в металл сварочной ванны. В результате состав металла на этом участке может отличать-ся от состава основного металла, а за счет нерасплавившихся зерен основного металла - и от состава металла шва.

Слоистая ликвация способствует увеличению химической неоднороднос-ти металла на этом участке по сравнению с металлом шва. Состав и структура металла в этой зоне зависят также от диффузии элементов, которая может про-ходить как из основного нерасплавившегося металла в жидкий металл, так и наоборот. Этот участок по существу и является местом сварки. Его протяжен-ность зависит от состава и свойств металла, способа сварки и обычно не превы-шает 0,5 мм, но свойства металла в нем могут оказывать решающее влияние на свойства всего сварного соединения.

На участке перегрева металл нагревался в интервале температур от 1100 ... 1150 °С до линии солидуса. Металл, нагревавшийся выше температуры Ас3, полностью переходит в состояние аустенита, при этом происходит рост зерна, размеры которого увеличиваются тем больше, чем выше температура металла. Даже непродолжительное пребывание металла при температурах свыше1100°С приводит к значительному увеличению размера зерен. Крупнозернистая струк-тура металла на этом участке перегрева после охлаждения может привести к образованию неблагоприятной видманштеттовой структуры.

Металл, нагретый незначительно выше температур Ас3, имеет мелкозер-нистую структуру с высокими механическими свойствами. Этот участок назы-вается участком нормализации (перекристаллизации). На участке неполной пе-рекристаллизации металл нагревался до температуры между Ac1 и Ас3. Поэ-тому он характеризуется почти неизменным фе-роитным зерном и некоторым измельчением и сфероидизацией перлитных участков.

Металл, нагревавшийся в интервале температур 500... 550 °С до Aс1 (учас-ток рекристаллизации), по структуре незначительно отличается от основного. Если до сварки металл подвергался пластической деформации, то при наг-реве в нем происходит сращивание раздробленных зерен основного металла – рекри-сталлизация. При значительной выдержке при этих температурах может прои-зойти значительный рост зерен. Механические свойства металла этого участка могут несколько снизиться из-за разупрочнения ввиду снятия наклепа.

При нагреве металла в интервале температур 100 ... 500 °С (участок старе-ния) его структура в процессе сварки не претерпевает видимых изменений. Од-нако в некоторых сталях, содержащих повышенное количество кислорода и азота (обычно кипящих), их нагрев при температурах 150 ... 350 °С сопровож-дается резким снижением ударной вязкости и сопротивляемости разрушению.

Многослойная сварка ввиду многократного воздействия термического цикла сварки на основной металл в околошовной зоне изменяет строение и структуру зоны термического влияния. При сварке длинными участками после каждого последующего прохода предыдущий шов подвергается своеобразному отпуску. При сварке короткими участками шов и околошовная зона длительное время находятся в нагретом состоянии. Помимо изменения структур, это увели-чивает и протяженность зоны термического влияния.

Последующие слои термически воздействуют на ранее наплавленные швы, имеющие структуру литого металла, и создают в них зону термического влияния, строение и структура которой значительно отличаются от зоны тер-мического влияния в основном металле, подвергавшемся прокатки. Эта зона на участке перегрева обычно не имеет крупного зерна и характеризуется мелкозер-нистыми структурами с повышенными пластическими свойствами.

При газовой сварке более медленный нагрев по сравнению с дуговой сваркой приводит к значительному росту нерасплавившихся зерен основного металла, прилегающих к границе сплавления. Начинающаяся от них кристалли-зация расплавленного металла сварочной ванны способствует крупнозернис-тому строению металла шва. Этому способствуют и умеренные способы охлаж-дения. Протяженность зоны термического влияния при газовой сварке значи-тельно больше, чем при дуговой (до 28 мм). Поэтому и ширина различных участков зоны термического влияния больше.

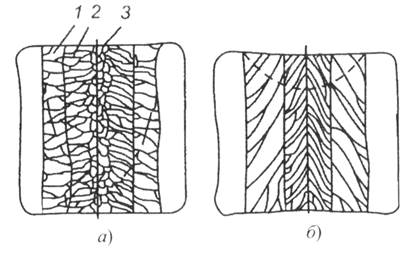

Структура металла швов при электрошлаковой сварке может характери-зоваться наличием трех зон (рис. 6.3, а): зоны у крупных столбчатых кристал-лов, которые растут в направлении, обратном отводу теплоты; зоны 2 тонких столбчатых кристаллов с меньшей величиной зерна и несколько большим их отклонением в сторону теплового центра; зоны 3 равноосных кристаллов, рас-полагающейся посередине шва. В зависимости от способа электрошлаковой сварки, химического состава металла шва и режима сварки может быть полу-чено различное строение швов. Повышение содержания в шве углерода и мар-ганца увеличивает, а уменьшение интенсивности теплоотвода уменьшает ши-рину зоны 7.

Рис. 6.3. Строение металла шва при электрошлаковой сварке

Направленность кристаллизации зависит от коэффициента формы шва. При его увеличении за счет уменьшения скорости подачи электродной прово-локи (рис. 6.3, б) происходит отклонение роста кристаллов в сторону теплового центра сварочной ванны. Подобные швы имеют повышенную стойкость против кристаллизационных трещин. Медленное охлаждение швов при электрошлако-вой сварке в интервале температур фазовых превращений способствует тому, что их структура характеризуется грубым ферритно-перлитным строением с утолщенной оторочкой феррита по границам кристаллов.

Термический цикл околошовной зоны при электрошлаковой сварке хара-ктеризуется длительным ее нагревом и выдержкой при температурах перегрева и медленным охлаждением. Поэтому в ней могут образовываться грубые вид-манштеттовы структуры, которые по мере удаления от линии сплавления сме-няются нормализованной мелкозернистой структурой. В зоне перегрева может наблюдаться падение ударной вязкости, что устраняется последующей термо-обработкой (нормализация с отпуском).

Термический цикл электрошлаковой сварки, способствуя распаду аусте-нита в области перлитного и промежуточного превращений, благоприятен при сварке низколегированных сталей, так как способствует подавлению образова-ния закалочных структур.

Основным фактором, определяющим после окончания сварки конечную структуру металла в отдельных участках зоны термического влияния, является термический цикл, которому подвергался металл этого участка при сварке. Ре-шающими факторами термического цикла сварки являются максимальная тем-пература, достигаемая металлом в рассматриваемом объеме, и скорость его ох-лаждения. Ширина и конечная структура различных участков зоны термичес-кого влияния определяются способом и режимом сварки, составом и толщиной основного металла. Общая протяженность зоны термического влияния может достигать 30 мм. При более концентрированных источниках теплоты протяжен-ность зоны меньше.

Рассмотренное разделение зоны термического влияния - приближенно. При переходе от одного структурного участка к другому имеются промежуточные структуры. Кроме того, диаграмму железо - углерод мы рассматривали статично, в какой-то момент существования сварочной ванны. В действительности температура в точках зоны термического влияния изменяется во времени в соответствии с термическим циклом сварки.

Повышение прочности низколегированных сталей достигается легирова-нием их элементами, которые растворяются в феррите и измельчают перлитную составляющую. Наличие этих элементов при охлаждении тормозит процесс распада аустенита и действует равносильно некоторому увеличению скорости охлаждения. Поэтому при сварке в зоне термического влияния на участке, где металл нагревался выше температур Ас1при повышенных скоростях охлаждения могут образовываться закалочные структуры. Металл, нагревавшийся до температур значительно выше Ас3, будет иметь более грубозернистую структуру.

При сварке термически упрочненных сталей на участках рекристаллизации и старения может произойти отпуск металла с образованием структуры сорбита отпуска и понижением прочностных свойств металла. Технология из-готовления сварных конструкций из низколегированных сталей должна предусматривать минимальную возможность появления в зоне термического влияния закалочных структур, способных привести к холодным трещинам, особенно при сварке металла больших толщин. При сварке термически упрочненных сталей следует принимать меры, предупреждающие разупрочнение стали на участке отпуска.