Борьба с отложениями парафина в фонтанных скважинах

Нефти многих нефтяных месторождений содержат парафин. В нормальных условиях парафины — твердые кристаллические вещества, в пластах они чаще всего растворены в нефти. В соответствующих условиях парафин выпадает из нефти в осадок в виде тончайших кристаллов. Последние могут оставаться во взвешенном состоянии и выноситься восходящим потоком нефти на поверхность. Однако они могут также откладываться по пути движения в подъемных трубах, выкидных трубопроводах, трапах, приемных резервуарах. Выпадению парафина из нефти способствует значительное понижение температуры вследствие расширения сопровождающего нефть газа с понижением давления или вследствие низкой температуры окружающей среды. Чем выше газовый фактор, тем больше эффект охлаждения струи нефти.

Эффект охлаждения струи, обусловленный расширением газа и понижением температуры окружающей среды, усиливается по мере приближения к устью скважины. Поэтому отложения парафина наблюдаются главным образом в верхней части подъемных труб на расстоянии 400 — 700 м от устья скважины, а также в выкидных линиях; в последних парафи-низация труб увеличивается в холодное время года [9, 22].

Существуют различные способы борьбы с отложениями парафина на стенках труб в действующих фонтанных скважинах:

1) расплавление парафина путем нагревания;

2) растворение парафина различными растворителями;

3) механическое удаление парафина со стенок труб с помощью скребков.

Каждый из этих способов имеет свои недостатки; их применение связано с необходимостью дополнительных затрат труда и использования различных механизмов. Поэтому все указанные способы имеют второстепенное, подчиненное значение. Главное в решении проблемы борьбы с отложениями парафина на стенках труб — профилактические мероприятия, направленные на предупреждение осаждения парафина на стенках труб. Это достигается покрытием внутренних поверхностей труб (подъемных и выкидных) лаками, эмалями или стеклом.

Практика показала, что парафин выпадает на остеклованной или покрытой лаком поверхности в ограниченном количестве, слабо удерживается на ней и легко смывается потоком. Это объясняется несколькими причинами: небольшими силами сцепления между частицами парафина и гладкой поверхностью покрытия, плохой смачиваемостью поверхности покрытия нефтью и диэлектрическими свойствами покрытий, благодаря которым частицы парафина, обладающие электрическим зарядом, не могут взаимодействовать с металлом труб. Стеклянные, эмалевые и лаковые покрытия обладают стойкостью против кислот, щелочей, пластовых вод, поэтому они более долговечны.

ГАЗЛИФТНАЯ ЭКСПЛУАТАЦИЯ

Способ эксплуатации нефтяных скважин, при котором подъем жидкости из пласта на поверхность осуществляется сжатым газом, нагнетаемым в колонну подъемных труб через башмак или через клапаны, называется газлифтным.

Для подъема жидкости сжатым газом в скважине необходимы два канала: 1) для подачи газа; 2) для подъема на поверхность жидкости. В зависимости от числа рядов труб, спускаемых в скважину, их взаимного расположения и направления движения газа и газонефтяной смеси применяют газовые подъемники (газлифты) различных типов и систем.

Если в качестве рабочего агента служит воздух, систему называют воздушным подъемником или эрлифтом. Иногда в качестве рабочего агента для газового подъемника используют газ из газовых пластов с высоким давлением. В этом случае система называется бескомпрессорным газлифтом.

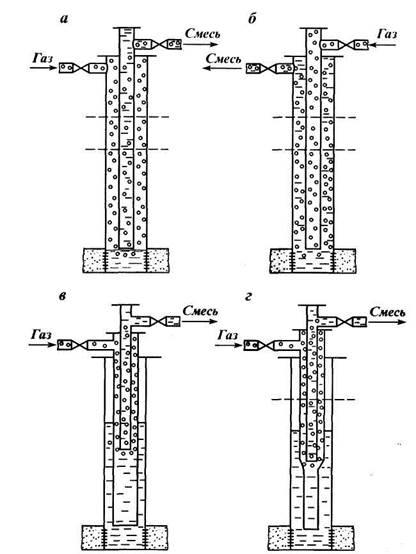

Для создания газового подъемника в скважину спускают насосно-компрессорные трубы, которые применяют при фонтанной эксплуатации. По числу спускаемых труб подъемники бывают однорядными и двухрядными, а по направлению рабочего агента различают кольцевую и центральную систему. Системы газовых подъемников приведены на рис. 3.4.

В кольцевом однорядном подъемнике (рис. 3.4, а) сжатый газ нагнетается в затрубное пространство между эксплуатационной колонной и колонной подъемных труб, а газонефтяная смесь направляется на поверхность по подъемной колонне.

В однорядном подъемнике центральной системы (рис. 3.4, б) рабочий агент нагнетается в эксплуатационную колонну, а газонефтяная смесь поднимается по затрубному пространству.

Двухрядные подъемники кольцевой системы показаны на рис. 3.4, в и г. Сжатый газ нагнетается в скважину через кольцевое пространство между наружным и внутренним рядами труб, а газожидкостная смесь поднимается по внутренним трубам. На рис. 3.4, г изображен ступенчатый вариант двухрядного подъемника, в котором наружный ряд составлен из труб разного диаметра с целью уменьшения общего веса труб. На устье газлифтной скважины устанавливают арматуру, которая предназначена для тех же целей, что и на фонтанных скважинах, т. е. для подвески спущенных в скважину труб, герметизации межтрубных пространств, направления продукции скважины в выкидную линию, а сжатого газа в скважину.

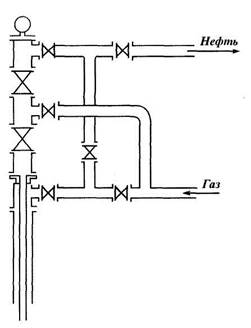

Для выполнения операций по пуску и эксплуатации скважин, а также операций, связанных с ликвидацией осложнений в процессе эксплуатации, устье скважины обвязывают с выкидными линиями и воздухопроводом. Перекрытием соответствующих задвижек сжатый газ направляется или в подъемные трубы, или в кольцевое пространство между трубами наружного ряда и подъемными трубами. Наиболее простая обвязка устьевого оборудования газлифтной скважины дана на рис. 3.5.

Процесс пуска газлифтной скважины в эксплуатацию состоит в вытеснении жидкости воздухом (газом) из труб наружного ряда и в подводе нагнетаемого воздуха к нижнему концу подъемных труб или к рабочему отверстию на этих трубах для разгазирования столба жидкости в них. Максимальное давление при пуске газлифтной скважины в эксплуатацию (пусковое давление) будет в тот момент, когда жидкость в скважине оттеснится сжатым газом до места ввода его в подъемные трубы. Это давление может быть самым различным в зависимости от системы газлифта, глубины скважины, статического уровня жидкости в ней, а также от плотности жидкости и других условий. Наиболее высокое пусковое давление достигается в однорядном лифте кольцевой системы при подаче газа в подъемные трубы через их башмак.

| Рис. 3.4. Системы газовых подъемников |

| Рис. 3.5. Схема обвязки устья газлифтной скважины |

При определенных условиях (существенная разница в диаметрах эксплуатационной колонны и подъемных труб, большая глубина скважины, невысокий столб жидкости до статического уровня) пусковое давление может достигать гидростатического давления жидкости в скважине в точке ввода газа в подъемные трубы:

где р - пусковое давление, ПА; р — плотность жидкости, кг/м3; g — ускорение

свободного падения; L — расстояние от устья до ввода газа в подъемные трубы.

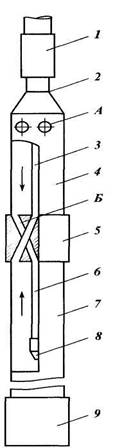

Современная технология газлифта базируется на однорядных подъемниках кольцевой системы, оборудованных пусковыми и рабочими клапанами и пакером на конце подъемных труб (рис. 3.6). Назначение пакера — разобщение призабойной зоны скважины от затрубного пространства с целью обеспечения более плавной (без пульсаций) работы скважины. Клапаны — приспособления, посредством которых устанавливается или прекращается связь между межтрубным пространством скважины и подъемными трубами. Широко применяются дифференциальные клапаны различных конструкций, принцип действия которых основан на действии перепада давлений в затрубном пространстве и в подъемных трубах.

Пусковые дифференциальные клапаны, установленные на наружной стороне подъемных труб, спускают в скважину на расчетные глубины. При нагнетании газа уровень жидкости снижается в затрубном пространстве и повышается в подъемных трубах. Когда газ в затрубном пространстве достигнет уровня клапана и его давление превысит гидростатическое давление столба жидкости в подъемных трубах, он прорывается через клапан в трубы и газирует жидкость, находящуюся в них. Происходит частичный выброс жидкости, которая находится внутри труб выше клапана. После этого давление в трубах на уровне клапана начинает падать, что приводит к увеличению перепада давлений в затрубном пространстве и трубах. При определенном перепаде давлений клапан закрывается. В этот момент уровень жидкости в затрубном пространстве должен достигнуть следующего нижележащего клапана или башмака подъемных труб.

Для замены и регулировки клапанов, устанавливаемых на внешней поверхности подъемных труб, необходим подъем всей колонны труб. Этого можно избежать при установке клапанов в специальной камере, расположенной внутри подъемной колонны труб. Подъем и посадку клапанов можно осуществлять в процессе эксплуатации скважины. Скважину для газлифтной эксплуатации можно оборудовать после бурения и вскрытия эксплуатационного объекта насосно-компрессорными трубами с установленными между ними эксцентричными камерами с глухими (ложными) клапанами. По окончании фонтанирования или снижения буферного давления эти клапаны заменяют рабочими. Для уменьшения числа клапанов на газовоздушном подъемнике первый клапан следует устанавливать на возможно большей глубине. Погружение первого клапана под уровень жидкости определяется по максимальному оттеснению уровня в затрубном пространстве, когда давление будет равно полному пусковому давлению.

Рабочее давление в действующей газлифтной скважине всегда меньше пускового, иногда в несколько раз. Это объясняется тем, что в процессе эксплуатации скважины давление сжатого газа в затрубном пространстве уравновешивает гидростатический столб в подъемных трубах газонефтяной смеси с очень небольшой средней плотностью, а не жидкости, как при пуске скважины.

При компрессорной эксплуатации скважины на нефтяном месторождении необходимо предусмотреть одну или несколько компрессорных станций с установленными в них компрессорами — машинами, сжимающими газ или воздух до необходимого давления. Компрессоры применяют поршневые двух- и трехступенчатые, газомоторные типа 8ГК, рассчитанные на давление до 5 МПа при производительности 13 м 3 /мин.

Распределение по скважинам рабочего агента, поступающего от компрессорных станций, осуществляется через газораспределительные будки. В этом случае скважины делят на группы, в центре размещают будки с газораспределительными батареями. От компрессорных станций рабочий агент подается к газораспределительным батареям по трубопроводам высокого давления.

Каждая скважина соединена с газораспределительной батареей самостоятельным газопроводом небольшого диаметра (обычно 48 — 60 мм). Каждая распределительная будка питает газом до 20 и более скважин. На большинстве промыслов в настоящее время регулирование распределения сжатого газа по скважинам автоматизировано.

При компрессорной эксплуатации, когда в качестве рабочего агента применяется нефтяной газ, движение его на промысле происходит по замкнутому циклу: компрессорная станция — газораспределительная батарея — скважина — сборная сепарационная установка (трап) — газоотбензинивающая установка — компрессорная станция.

На газоотбензинивающей установке газ освобождается от тяжелых углеводородов (газового бензина) и осушенный поступает на прием компрессора. Избыток газа отводится из системы и используется как топливо.

Для извлечения из скважин заданного количества нефти или жидкости необходимо подобрать диаметр подъемных труб, глубину их спуска, число и месторасположение глубинных клапанов и рассчитать потребное количество рабочего агента.

При газлифтной эксплуатации наиболее часто применяют трубы диаметрами 60 и 73 мм, а для высокодебитных скважин — 89 или 114 мм.

Глубину спуска колонны подъемных труб и местоположение глубинных клапанов определяют расчетным путем. В тех скважинах, где по геологическим условиям возможен большой или неограниченный отбор жидкости, длину подъемника принимают наибольшей, т. е. подъемные трубы с рабочим клапаном на конце спускают на максимальную глубину — до фильтра. После пуска скважины в эксплуатацию устанавливают технологический режим ее работы, т. е. определяют количество газа, которое нужно подавать в скважину для получения заданного дебита нефти.

При низких пластовых давлениях и низких статических уровнях вследствие высокого удельного расхода газа применение газового подъемника с постоянной подачей газа в скважину нецелесообразно. В этих случаях применяют периодическую эксплуатацию, сущность которой состоит в том, что газ нагнетается в скважину не непрерывно, а периодически через определенные промежутки времени по мере накопления в скважине нефти.

Если на каком-либо месторождении или вблизи от него имеются газовые пласты с высоким пластовым давлением, энергию этого газа можно использовать для подъема жидкости в нефтяных скважинах. Такой способ добычи нефти называется бескомпрессорным газлифтом. Бескомпрессорная газлифтная установка в целом отличается от компрессорной отсутствием компрессорной станции (со всеми узлами и агрегатами) , наличием источника природного газа высокого давления и отсутствием тех или иных устройств для борьбы с гидратообразованием в газовых коммуникациях.

НАСОСНАЯ ЭКСПЛУАТАЦИЯ

Эксплуатация нефтяных скважин штанговыми насосами — один из основных видов механизированной добычи нефти в России. Штанговый насос представляет собой плунжерный насос специальной конструкции, привод которого осуществляется с поверхности через собранную колонну штанг.

|

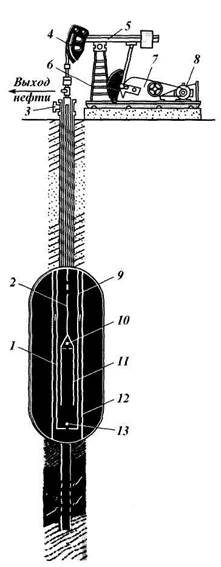

| Рис. 3.7. Штанговая насосная установка |

Насосная установка (рис. 3.7) состоит из насоса 1, находящегося в скважине, и станка-качалки 6, установленного на поверхности у устья. Цилиндр 12 насоса укреплен на конце спущенных в скважину насосно-компрессорных (подъемных) труб 9, а плунжер 11 подвешен на колонне штанг 2. Верхняя штанга (сальниковый шток) соединена с головкой 4 балансира 5 станка-качалки б канатной или цепной подвеской. В верхней части цилиндра установлен нагнетательный клапан 10, а в нижней — всасывающий клапан 13. Колонна насосно-компрессорных труб, по которым жидкость от насоса поднимается на поверхность, заканчивается на поверхности тройником 3. Сальниковое устройство в верхней части тройника предназначено для предотвращения утечек жидкости вдоль движущегося сальникового штока (т. е. верхней насосной штанги). По боковому отводу в средней части тройника жидкость из скважины направляется в выкидную линию. Возвратно-поступательное движение колонне насосных штанг передается от электродвигателя 8 через редуктор 7 и кривошипно-шатунный механизм станка-качалки.

Принцип действия насоса следующий. При движении плунжера вверх всасывающий клапан 13 под давлением жидкости открывается, в результате чего жидкость поступает в цилиндр насоса. Нагнетательный клапан 10 в это время закрыт, так как на него действует давление столба жидкости, заполнившей насосные трубы. При движении плунжера 11 вниз всасывающий клапан 13 под давлением жидкости, находящейся под плунжером, закрывается, а нагнетательный клапан 10 открывается, и жидкость из цилиндра переходит в пространство над плунжером.

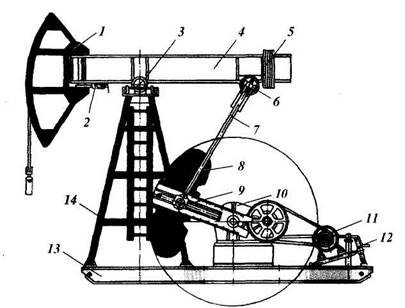

Станок-качалка (рис. 3.8) состоит из следующих основных узлов: рамы 13 со стойкой 14, балансира с головкой 1 в некоторых станках с противовесами 5, редуктора 10 с кривошипами 9, на которых закрепляются противовесы и траверсы с двумя шатунами.

Приводом станка-качалки является электродвигатель. Вращение вала электродвигателя при помощи клиноременной передачи передается ведущему валу редуктора.

Сменные шкивы электродвигателя в зависимости от его мощности имеют диаметры от 63 до 450 мм. Диаметры шкивов на ведущем валу редуктора постоянны для каждого типа станка-качалки, но в зависимости от его грузоподъемности и крутящего момента редуктора изменяются от 315 мм у станка-качалки с наименьшей грузоподъемностью и до 1250 мм у самых тяжелых станков-качалок. Изменение передаточного числа клиноременной передачи станков-качалок от 2,5 до 5,0 достигается сменой шкивов на валу электродвигателя [9]. Передаточное число двухступенчатого редуктора для всех типов одинаково и равно 38, несмотря на то что габариты и масса редукторов в зависимости от типа станка изменяются в больших пределах. Так, масса редуктора самого легкого станка-качалки грузоподъемностью 1,5 т составляет 82 кг, а редуктора станка-качалки грузоподъемностью 8 т равна 3960 кг.

| Рис. 3.8. Станок-качалка: 1 — головка балансира; 2 — стопорное устройство головки; 3 — опорный подшипник балансира; 4 — балансир; 5 — противовесы; 6 — сферический подшипник подвески траверсы; 7 — шатун; 8 — противовес кривошипа; 9 — кривошип; 10 — редуктор; 11— электродвигатель; 12 — ручка тормоза; 13 — рама; 14 — стойка |

Длительность и безаварийность работы станка-качалки зависят от степени его уравновешенности. Во время работы неуравновешенного станка-качалки в течение каждого двойного хода насоса двигатель нагружается неравномерно. При ходе плунжера вниз двигатель разгружается и не производит работы, так как плунжер перемещается вниз под действием собственного веса штанг. При ходе плунжера вверх на установку действует вес столба жидкости в трубах и вес штанг.

Такие колебания нагрузки отрицательно влияют на прочность всей установки и особенно на работу двигателя. Чтобы предотвратить преждевременный износ двигателя, необходимо выравнивать нагрузку на него в период каждого двойного хода плунжера. Это достигается уравновешиванием станка-качалки при помощи противовесов. Контргруз рассчитывают таким образом, чтобы он уравновесил вес столба жидкости и штанг, на преодоление которого и тратится энергия электродвигателя при движении плунжера вверх.

Штанговые скважинные насосы по конструкции и способу установки разделяются на две основные группы: невставные (трубные) и вставные.

Невставные насосы характерны тем, что их основные узлы спускаются в скважину раздельно: цилиндр — на насосно-компрессорных трубах, а плунжер в сборе с всасывающими клапанами — на штангах. Подъем невставного насоса из скважины также осуществляется в два приема: сначала извлекают штанги с плунжером и клапанами, а затем — трубы с цилиндром.

Вставные насосы спускают в скважину в собранном виде (цилиндр вместе с плунжером) на насосных штангах и извлекают на поверхность также в собранном виде путем подъема этих штанг. Насос устанавливают и закрепляют при помощи специального замкового приспособления, заранее спускаемого в скважину на трубах. В результате этого для смены вставного насоса (при необходимости замены отдельных узлов или насоса в целом) достаточно поднять на поверхность только насосные штанги, а насосные трубы остаются постоянно в скважине; их извлекают при необходимости исправления замкового приспособления, что на практике встречается редко. Таким образом, смена вставного насоса требует значительно меньше времени, чем невставного. Кроме того, при использовании такого насоса меньше изнашиваются насосные трубы, так как нет необходимости их спускать и поднимать, а также отвинчивать и завинчивать при каждой смене насоса. Эти преимущества вставного насоса имеют особое значение при эксплуатации глубоких скважин, в которых на спускоподъемные операции при подземном ремонте затрачивается много времени.

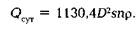

Учитывая, что F = πD2/4, где D — диаметр плунжера, а число минут в сутках 1440, то формулу (3.1) для определения подачи насосной установки можно записать в виде

(3.3)

(3.3)

В приведенной формуле переменные величины: диаметр плунжера D, длина хода s и число качаний. Подачу глубиннонасосной установки регулируют путем изменения этих величин.

При эксплуатации скважин применяют насосы следующих типоразмеров (по размеру плунжера): 28, 32, 38, 43, 56, 68, 82 и 93 мм. Площадь поперечного сечения плунжера у насоса наибольшего диаметра в 11 раз больше площади поперечного сечения насоса наименьшего диаметра.

Имея восемь стандартных размеров насоса, подачу установки можно регулировать путем замены насосов. Изменение подачи установки без извлечения насоса на поверхность достигается изменением длины хода или числа качаний.

Подача насоса, рассчитанная по приведенным выше формулам, называется теоретической. Она показывает, какое количество жидкости может подавать насос при условии полного заполнения пространства цилиндра под плунжером и при отсутствии утечек жидкости в насосе и подъемных трубах.

Фактическая подача насоса почти всегда меньше теоретической, и лишь в тех случаях, когда скважина фонтанирует через насос, его подача может оказаться равной или большей, чем теоретическая. Отношение фактической подачи насоса к теоретической называется коэффициентом подачи насоса. Эта величина характеризует работу насоса и учитывает все факторы, снижающие его подачу. Работа штанговой установки считается удовлетворительной, если коэффициент подачи ее не меньше 0,5 — 0,06:

Эксплуатация скважин в осложненных условиях.Многие скважины эксплуатируются в осложненных условиях, например: из пласта в скважину вместе с нефтью поступает большое количество свободного газа; из пласта выносится песок; в насосе и трубах откладывается парафин. Наибольшее число осложнений и неполадок возникает при эксплуатации скважин, в продукции которых содержится газ или песок.

В результате многолетних исследований разработаны различные технологические приемы предотвращения вредного влияния газа на работу насосной установки, которые включают:

1) использование насосов с уменьшенным вредным пространством;

2) увеличение длины хода плунжера;

3) увеличение глубины погружения насосов под уровень жидкости в скважине;

4) отсасывание газа из затрубного пространства.

Песок, поступающий из пласта вместе с нефтью, может образовать на забое песчаную пробку, в результате чего уменьшается или полностью прекращается приток нефти в скважину. При работе насоса песок, попадая вместе в насос, преждевременно истирает его детали, часто заклинивает плунжер в цилиндре.

Основные мероприятия по предохранению насоса от вредного влияния песка следующие:

1) регулирование отбора жидкости на скважины в основном в сторону его ограничения;

2) применение насосов с плунжерами специальных типов с канавками, типа «пескобрей»;

3) подлив нефти в затрубное пространство скважин с целью уменьшения концентрации песка в струе жидкости, проходящей через насос, и увеличение скорости движения этой струи;

| |||

| Рис. 3.9. Газопесочный якорь |

4) применение трубчатых штанг.

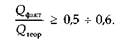

Защитные приспособления на приеме насоса.Все мероприятия режимного и технологического характера по снижению вредного влияния газа и песка на работу штангового насоса обычно дополняются применением защитных приспособлений у приема насоса — газовых, песочных якорей или комбинированных газопесочных якорей.

Одна из конструкций газопесочного якоря показана на рис. 3.9. Этот якорь состоит из двух камер — газовой (верхней) 4 и песочной (нижней) 7, соединенных с помощью специальной муфты 6, в которой просверлены отверстия Б. В верхней камере якоря укреплена всасывающая трубка 3, а в нижней — рабочая труба 5, снабженная конической насадкой 8. Якорь присоединяется к приему насоса 1 через переводник 2, одновременно связывающий корпус якоря со всасывающей трубкой. На нижнем конце песочной камеры навинчена глухая муфта 9.

При работе насоса жидкость из скважины поступает через отверстия А в газовую камеру, где газ отделяется от нефти. Затем отсепарированная нефть через отверстия Б и рабочую трубу направляется в песочную камеру; отделившаяся от песка жидкость поднимается по кольцевому пространству в песочной камере и поступает через отверстия в специальной муфте во всасывающую трубу 3 на прием насоса.

В зависимости от количества песка, выделяемого из жидкости, корпус песочной камеры может быть удлинен наращиванием труб. Для лучшего выноса песка иногда успешно применяют насосные установки с полыми (трубчатыми) штангами. В качестве таких штанг используют насосно-компрессорные трубы диаметрами 33, 42 и 48 мм. Трубчатые штанги являются одновременно и звеном, передающим плунжеру насоса движение от станка-качалки, и трубопроводом для откачиваемой из скважины жидкости. Эти штанги присоединяют к плунжеру с помощью специальных переводников.

Предотвращение отложений парафина.При добыче парафинистой нефти в скважинах возникают осложнения, связанные с выпадением парафина на стенках подъемных труб и в узлах насоса.

Отложения парафина на стенках подъемных труб уменьшают площадь их поперечного сечения, в результате чего возрастает

сопротивление перемещению колонны штанг и движению жидкости. По мере роста парафиновых отложений увеличивается нагрузка на головку балансира станка-качалки и нарушается его уравновешенность, а в случае сильного запарафинивания труб снижается коэффициент подачи насоса. Отдельные комки парафина, попадая под клапаны, могут нарушить их герметичность.

При добыче нефти с большим содержанием парафина применяют такие методы устранения парафина, при которых не требуется остановка скважины и подъем труб на поверхность:

1) очистка труб механическими скребками различной конструкции, установленными на колонне штанг;

2) нагрев подъемных труб паром или горячей нефтью, закачиваемой в затрубное пространство;

3) нагрев подъемных труб электрическим током — электродепарафинизация.

В последние годы при насосной эксплуатации широко применяют насосно-компрессорные трубы, футерованные стеклом или лаками. В таких трубах парафин не откладывается, и эксплуатация скважин происходит в нормальных условиях.