Насадочные колонные экстракторы

ЗАДАНИЕ

Студенту________________________________________________________________

_______

1 Вид проекта ____________________________________________________________

_______

2 Тема _________________________________________________________________

_______

_______

(утверждено приказом от___________ №____)

3 Срок сдачи студентом проекта _______________________________________________

_______

4 Исходные данные к проекту _________________________________________________

_______

_______

_______

5 Содержание пояснительной записки (перечень подлежащих разработке вопросов) ___________

_______

_______

_______

_______

_______

_______

_______

6 Перечень графического материала (с точным указанием обязательных чертежей) __________

_______

_______

_______

_______

_______

7 Консультанты ___________________________________________________________

_______

8 Дата выдачи задания _____________________________________________________

_______

9 Срок представления ________________________________________________________

_______

_______

_______

_______

_______

Руководитель ________________ ________________

(подпись, дата) (ФИО)

Задание принял к исполнению _______________

(подпись студента, дата)

Содержание

Введение

1 Литературный обзор………………………………………………………………………………………………………………………………………….……..

1.1 Требования к экстрагентам……………………………………………………………………………………………………….…..……………

1.2 Насадочные колонные экстракторы…………………………………………………………………………………………….……………

1.3 Гравитационные насадочные экстракторы……………………………………………………………………………..……………

1.4 Пульсационные насадочные экстракторы……………………………………………………………………………….…..…………

1.5 Пульсационные экстракторы с пакетной насадкой КРИМЗ……………………………………………….…………

1.6 Безмембранная пневматическая система пульсации с золотниково -

распределительным механизмом………………………………………………………………………………………………………..………

2 Данные для расчета…………………………………………………………………………………………………………………………………………..……

3 Материальный расчёт……………………………………………………………………………………………………………………….……………………

4 Конструктивный расчёт…………………………………………………………………………………………………………………………………………

5 Прочностной расчёт…………………………………………………………………………………………………………………………………………………

5.1 Выбор материала………………………………………………………………………………………………………………………………..………………

5.2 Расчёт цилиндрических частей корпуса……………………………………………………………………………..…………..……

5.3 Расчёт крышек………………………………………………………………………………………………………………….…………………………………

5.4 Расчёт конических переходов…………………………………………………………………………………………………..…………………

5.5 Пробное давление………………………………………………………………………………………………………………………..….…………………

5.6 Подбор фланцев…………………………………………………………………………………………………………………………………..………………

5.7 Подбор штуцеров……………………………………………………………………………………………………………………………….……….………

5.8 Проверка необходимости укрепления отверстия под пульсационное колено…………..…………

5.9 Подбор опор……………………………………………………………………………………………………………………………………….……..……….…

5.10 Строповые устройства…………………………………………………………………………………………………………………..………………

Заключение……………………………………………………………………………………………………………………………………………………………….………

Литература……………………………………………………………………………………………………………………………………………………….…………..…

Введение

В последнее время процессы экстракции играют все большую роль в процессах извлечения, разделения и очистки веществ в химической, радиохимической, нефтехимической, химико-фармацевтической, гидрометаллургической и других отраслях промышленности.

В технологии органических веществ процесс экстракции начал применяться с 1883 года, когда был запатентован метод концентрирования уксусной кислоты экстракцией ее этилацетатом. Широко процессы экстракции используются при переработке каменноугольной смолы, для отделения ароматических углеводородов от алифатических, при очистке масел, дизельного топлива, в производстве антибиотиков и других лекарственных препаратов.

В технологии неорганических веществ процесс экстракции применяют для извлечения меди из растворов выщелачивания, при разделении кобальта и никеля, для получения металлов высокой степени чистоты: ванадия, бериллия, урана, тория, плутония и других металлов, для разделения близких по своим свойствам элементов в технологии редких металлов: рубидия и цезия, циркония и гафния, ниобия и тантала, молибдена и вольфрама, редкоземельных элементов.

Становление атомной промышленности привело к интенсивному развитию экстракционной технологии. С использованием экстракционных процессов удалось решить проблемы комплексной переработки урановых руд, аффинажа урана, переработки облученного ядерного горючего и отходов химико-металлургического производства.

Экстракционные методы применяют также для опреснения воды, переработки сбросных вод, для концентрирования веществ в системах, образующих азеотропные смеси.

Экстракция успешно используется в аналитической химии, препаративной химии, как метод физико-химических исследований.

В общем случае экстракцией называют процессы извлечения какого - либо вещества из жидкой или твердой фазы в другую жидкую фазу - фазу растворителя - экстрагента, избирательно растворяющего извлекаемые компоненты. В более узком смысле слова экстракция - это жидкостная экстракция - массообменный процесс на поверхности раздела двух несмешивающихся жидкостей.

При контакте исходного водного раствора извлекаемого компонента с избирательным органическим растворителем - экстрагентом извлекаемый компонент переходит из исходного раствора в фазу экстрагента. После расслаивания фаз образуются два раствора: органический раствор извлеченных из исходной смеси компонентов в экстрагенте, называемый экстрактом, и водный раствор, обедненный извлекаемыми компонентами и содержащий некоторое количество экстрагента - рафинат.

Процесс экстракции выгодно отличается от других методов извлечения и разделения такими достоинствами, как высокая эффективность и избирательность; низкие рабочие температуры; рентабельность извлечения ценных компонентов и вредных примесей из разбавленных растворов: возможность разделения смесей, состоящих из близкокипящих компонентов и азеотропных смесей; возможность выгодного сочетания с ректификацией, химическим осаждением; относительная простота аппаратурного оформления; возможность полной автоматизации ведения процесса.

В зависимости от способа осуществления контакта между исходным водным раствором и экстрагентом различают следующие разновидности процесса экстракции:

однократная экстракция, по которой исходный раствор однократно обрабатывается всем количеством экстрагента с последующим разделением на экстракт и рафинат;

многократная экстракция перекрестным током, по которой исходный раствор и рафинатные растворы обрабатываются на каждой ступени соответствующей порцией экстрагента;

противоточная экстракция, по которой обеспечивается многократное противоточное контактирование рафинатных и экстрактных растворов смежных ступеней. Противоточное экстрагирование обеспечивает полное разделение при высоком выходе рафината и значительно меньшем расходе экстрагента. Оно осуществляется либо в нескольких аппаратах типа «смеситель-отстойник», либо в колонных аппаратах.

Колонные экстракторы отличаются высокой производительностью, занимают сравнительно малую площадь, обеспечивают непрерывность процесса. Существует значительное количество разновидностей колонных аппаратов: гравитационные; распылительные, насадочные, тарельчатые: экстракторы с вводом энергии в контактирующие жидкости; роторные, роторно-дисковые, смесительные, смесительно-отстойные, пульсационные, вибрационные.

Колонные экстракторы с вводом энергии в контактирующие жидкости характеризуются наибольшей эффективностью или наименьшей высотой эквивалентной теоретической ступени изменения концентрации, составляющей обычно 0,25...0,50 м против 1...10 м для гравитационных колонн.

Пульсационные колонные аппараты выгодно отличаются от других колонных экстракторов с вводом энергии в контактирующие жидкости отсутствием движущихся частей в рабочей зоне, отсутствием внутренних подшипников, герметичностью, простотой монтажа и ремонта, поэтому они в последнее время находят в промышленности все большее применение.

Расчету пульсационного насадочного колонного экстрактора с пакетной насадкой КРИМЗ посвящена данная работа.

Литературный обзор

Требования к экстрагентам

При выборе экстрагента необходимо учитывать следующие критерии:

-состав исходного водного раствора и механизм экстракции;

-селективность экстрагента по отношению к извлекаемому компоненту и примесям;

-коэффициент распределения;

-емкость экстрагента;

-взаимную растворимость растворителя исходной смеси и экстрагента;

-регенерируемость;

-плотность экстрагента, экстракта, растворителя исходной смеси и исходного раствора;

-межфазовое натяжение;

-вязкость экстрагента, экстракта, растворителя исходной смеси и исходного раствора;

-химическую стойкость экстрагента к кислотам и окислителям, химическую инертность;

-радиационную стойкость;

-летучесть;

-токсичность;

-воспламеняемость, горючесть;

-доступность;

-стоимость.

Чем выше селективность, тем более четко разделяются компоненты исходной смеси и экстрагента, рафината и экстракта, чем меньше их вязкость, тем быстрее происходит движение фаз и их расслаивание. Чем меньше летучесть экстрагента, тем больше его химическая и радиационная стойкость, химическая инертность, чем меньше растворимость в растворителе исходной смеси, тем меньше его потери.

При жидкостной экстракции экстрагент и растворитель исходной смеси должны быть взаимно нерастворимы или ограниченно растворимы друг в друге. Регенерация экстрагента из рафината и экстракта может производиться дистилляцией, выпариванием, высаливанием, кристаллизацией и другими методами.

Все существующие экстрагенты значительно отличаются друг от друга по своей способности экстрагировать металлы, в частности, уран, то есть образовывать незаряженные координационные соединения между солью и растворителем, растворимые в избытке растворителя (или разбавителя). Это различие относится как к коэффициенту распределения, так и к емкости (т.е. максимальной растворимости) экстрагируемого соединения в данном экстрагенте. Очень важно обеспечить высокие коэффициенты распределения при низких концентрациях урана, так как это существенно на последних ступенях экстракции для получения сбросного рафината (этот случай характеризуется крутой линией изотермы экстракции).

Среди экстрагентов, используемых для переработки ядерного топлива на стадиях аффинажа, переработки ОЯТ, при переработке отходов, при переработке оружейного урана, наиболее приемлемым является трибутилфосфат (ТБФ)  . В настоящее время он практически вытеснил все другие ранее применявшиеся экстрагенты. Его используют в промышленных масштабах на всех радиохимических заводах.

. В настоящее время он практически вытеснил все другие ранее применявшиеся экстрагенты. Его используют в промышленных масштабах на всех радиохимических заводах.

По сравнению с другими экстрагентами, ТБФ обладает определенными преимуществами. Он весьма устойчив к действию азотной кислоты и радиации, характеризуется высокой емкостью по отношению к извлекаемым металлам. Так, один литр ТБФ способен стехиометрически присоединить 440 г урана. Коэффициент распределения урана, плутония и нептуния при экстракции ТБФ очень высок даже при небольшой концентрации нитрат-ионов в водной фазе.

Растворы ТБФ в разбавителе обладают удовлетворительными физическими свойствами (вязкостью, плотностью, поверхностным натяжением), способствующими быстрому отстаиванию и разделению водной и органической фаз. ТБФ имеет сравнительно низкую растворимость в водной фазе. Вода также слабо растворяется в ТБФ. Низкое давление паров и высокая температура вспышки являются ценными качествами ТБФ. Он относительно дешев и доступен, способен смешиваться с органическими разбавителями, которые сами не растворяют уран и плутоний, но изменяют физические свойства органической фазы (плотность, вязкость, горючесть и др.).

Вместе с тем, ТБФ имеет ряд недостатков. Несмотря на высокую селективность и высокий коэффициент распределения ценных элементов (урана, плутония, нептуния и др.), ТБФ в некоторой степени экстрагирует и ряд радиоактивных продуктов деления (рутений, цирконий, ниобий, цезий и др.). ТБФ разлагается под действием азотной кислоты, температуры и особенно радиации. Продукты его разложения дибутилфосфат (ДБФ) и монобутилфосфат (МБФ), работающие по принципу катионного обмена, легко экстрагируют часть продуктов деления, которые при этом извлекаются с высоким коэффициентом распределения при экстракции, что ухудшает очистку ценных элементов. При высокой кислотности возможно образование третьей фазы, так называемых «медуз», в особенности при экстракции плутония (IV). Образование третьей фазы при экстракции обогащенного урана или плутония ухудшает условия контроля ядерной безопасности. К недостаткам ТБФ относятся также его значительная вязкость (3,32 Пас) и плотность, близкая к плотности воды, что затрудняет разделение фаз при экстракции; чтобы органическая фаза обладала приемлемыми физическими свойствами, ТБФ обычно смешивают с подходящим разбавителем: керосином или другими углеводородными фракциями.

ТБФ представляет собой сложный эфир фосфорной кислоты и бутанола и может гидролизоваться как в кислой, так и в щелочной среде. В кислых водных растворах происходит разрыв углерод-кислородных связей ТБФ с постепенным отщеплением молекул бутанола и образованием соответственно ДБФ, МБФ и, в конечном счете, фосфорной кислоты. Соотношение образующихся ДБФ и МБФ примерно равно 10:1. Реакция гидролиза протекает как в водной, так и в органической фазах. Скорость гидролиза ТБФ до ДБФ с повышением температуры от 25 до 40°С возрастает в 5 раз и в 25 раз увеличивается при повышении температуры до 75°С. Особенно сильное разрушение ТБФ с образованием ДБФ и МБФ происходит при его облучении. Скорость образования продуктов разложения представляет собой функцию состава среды и поглощенной суммарной дозы излучения.

Для придания необходимых технологических свойств органической фазе, ТБФ обычно разбавляют каким-либо инертным разбавителем. Основным требованием при выборе разбавителя является его инертность по отношению к извлекаемому элементу и применяемым реагентам. Остальные требования не отличаются от требований, предъявляемых к экстрагентам.

Доля разбавителя в смесях с экстрагентом зависит от характеристики перерабатываемого сырья, но всегда степень разбавления должна обеспечить приемлемые вязкость, плотность и поверхностное натяжение органической фазы. Обычно на промышленных предприятиях применяют две степени разбавления. При переработке соединений урана с высоким содержанием 2 U (примерно 90%) и алюминия используют 5...10%-ные растворы ТБФ в разбавителе, а при переработке металлического урана и оксидного топлива - 20...30%-ные.

Насадочные колонные экстракторы

В промышленной практике часто применяют, пульсационные колонные экстракторы с пакетной насадкой КРИМЗ.

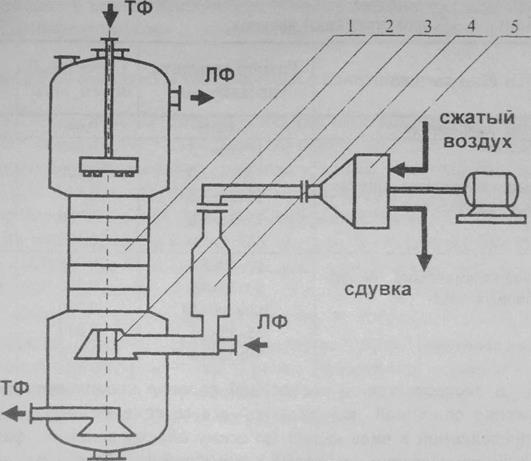

Для создания пульсаций в экстракционных колоннах применяли поршневые, мембранные, сильфонные пульсаторы, пульсаторы с разделительной диафрагмой, с замкнутым газовым буфером. Однако вследствие определенных недостатков они не вышли за рамки лабораторного и полупромышленного применения. Наиболее надежна безмембранная пневматическая система пульсации с золотниково-распределительным механизмом, широко применяющаяся в промышленности в настоящее время (рисунок 1.1).

Рисунок 1.1 - Схема пневматической системы пульсации с золотниково-распределительным механизмом