Особенности нанесения металлических пленок ХОГФ

Достоинства:

- Конформность покрытия (воспроизводимость рельефа поверхности подложки);

- простота оборудования;

- возможность одновременного нанесения на большое количество подложек.

Недостатки:

- высокая температура процесса;

- загрязнение пленки атмосферой реактора.

45. Технология получения функциональных покрытий ХОГФ. Типы реакторов для ХОГФ.

45. Технология получения функциональных покрытий ХОГФ. Типы реакторов для ХОГФ.

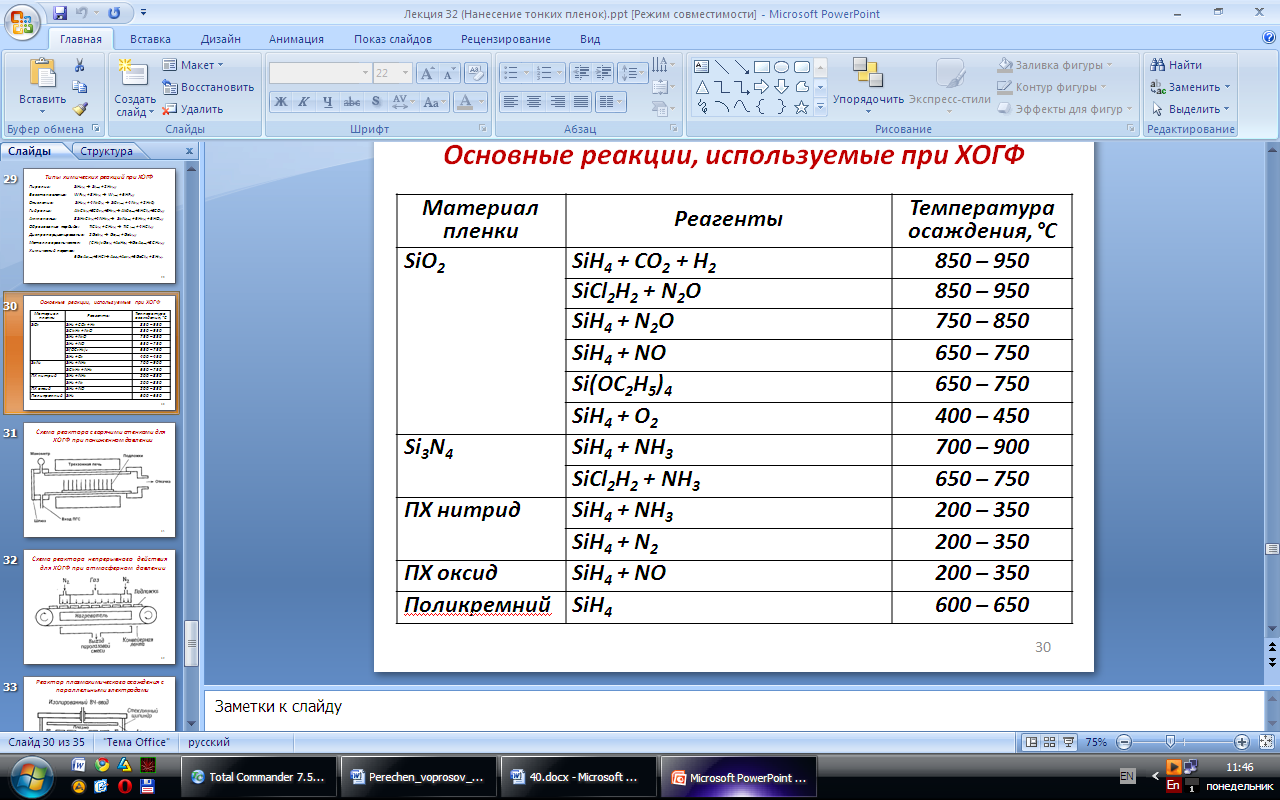

Типы химических реакций при ХОГФ

Пиролиз: SiH4(г) → Si(тв) + 2H2(г);

Восстановление: WF6(г) + 3H2(г) → W(тв) + 6HF(г);

Окисление: SiH4(г) + 4N20(г) → Si02(тв) + 4N2(г) + 2H20;

Гидролиз: Аl2Сl6(г)+ЗС02(г)+ЗН2(г)→Аl203(тв)+6НСl(г)+ЗСО(г);

Аммонолиз: 3SiH2CI2(г)+4NH3(г)→ Si3N4(тв) + 6H2(г) + 6HCI(г);

Образование карбида: TiCI4(г) + CH4(г) → ТiC (тв) + 4HCI(г);

Диспропорционирование: 2GeI2(г) → Ge(тв) + GeI4(г);

Металлоорганическая: (CH3)3Ga(г) +AsH3(г) →GaAs(тв)+3CH4(г);

Химический перенос:

6GaAs(тв)+6HCl→As4(г)+As2(г)+6GaCl(г) + 3H2(г).

Достоинства метода ХОГФ

- однородность покрытия;

- хорошая управляемость составом и структурой плёнок;

- низкая температура процесса;

- высокая скорость осаждения;

- высокая производительность и низкая себестоимость процесса.

Технологический маршрут формирования биполярного n-p-n транзистора.

1 Этап. Формирование партий пластин. Включает маркировку пластин на планарной стороне возле базового среза на автоматической установке лазерной маркировки полупроводниковых пластин ЭМ-237П1, составление партий (максимальное количество 24 пластины, и одна контрольная пластина КЭФ 4,5 и оформление сопроводительного листа, где указывается тип изделия, номер партии и маршрут изготовления.

Этап. Отмывка.

Отмывка пластин проводится на установке химической обработки в перекисно-аммиачном (ПАР) и перекисно-соляном растворах (ПСР) с последующей отмывкой в деионизованной воде. Применяют два основных метода очистки поверхности пластин: химическую реакцию, в результате чего загрязнения превращаются в растворимые продукты, которые потом могут быть смыты, и механическую очистку. Эффективной считается очистка, основанная на сочетании этих методов. При обработке пластин в ПАР происходит удаление отрицательных ионов кислотных остатков, в ПСР – положительных ионов металлов. Механические загрязнения удаляются при помощи установки гидромеханической отмывки путем механического воздействия кистей и струи деионизованной воды на вращающиеся в центрифуге пластины. Степень деионизации оценивается по удельному сопротивлению воды, которое должно быть не ниже 18 МОм´см. Контроль чистоты поверхности отмытых пластин производится под микроскопом при увеличении не ниже 100 крат в темном поле. Количество светящихся точек не должно превышать пяти в поле зрения микроскопа. Проверка производится на трех контрольных пластинах (номера 1, 5,15) из партии в пяти точках по кресту. Запыленность в рабочей зоне не должна превышать 4 частицы размером не более 0,5 мкм в 1 м3. Контроль запыленности производится в начале смены с помощью счетчика аэрозольных частиц АЗ-5.

3.Окисление.

Технология получения диффузионных областей различной конфигурации базируется на использовании слоев оксида кремния в процессе фотолитографии, обладающих маскирующими (при диффузии), диэлектрическими, изолирующими и защитными свойствами. Окисление пластин осуществляется в электропечи СДОМ 125/3-15 или в системе пирогенного окисления СОТ ППЭ-3/100.

Получение пленки диоксида кремния осуществляется в мягких режимах: температура загрузки-выгрузки пластин – в пределах 850±10ºС с последующим подъемом до 1150±0,5ºС в среде сухого кислорода.

На первой стадии производится загрузка пластин в течение 9±1мин с помощью автоматического загрузчика. Скорость роста оксида со временем должна убывать, так как новым атомам кислорода приходится диффундировать через более толстый слой оксида. Толщина оксидной пленки связана со временем термического окисления формулой:

,(5.1)

,(5.1)

где k- параметр, зависящий от температуры и влажности кислорода, t – время, d – толщина оксидной пленки.

4. Фотолитография- процесс создания защитной маски, необходимой для проведения локальной обработки полупроводниковых пластин при формировании структуры транзистора. В качестве материала маски используют диоксид или нитрид кремния. В основу фотолитографии положено свойство некоторых органических веществ (фоторезистов) изменять свою структуру под действием излучения (света). Фоторезисты бывают позитивные (используется для производства транзисторов) и негативные. Негативные фоторезисты под действием света полимеризуются и становятся устойчивыми к травителям (кислотным и щелочным).

5. Первая стадия диффузии бора (создание “базы”).

Диффузия – это обусловленное тепловым воздействием перемещение частиц в направлении убывания их концентрации. Скорость диффузии примесных атомов в полупроводниках обратно пропорциональна их растворимости. Если атомы растворителя (кремния) и растворяемого вещества (бора) идентичны, то примесь проникает в кристаллическую решетку по вакансиям, замещая узлы растворителя. В результате образуется твердый раствор замещения, и примесные атомы обладают большой растворимостью. Требуемая максимальная концентрация диффузанта должна быть меньше его твердой растворимости в кремнии.

При локальной диффузии примесь распространяется не только вглубь пластины, но и во всех перпендикулярных направлениях, т.е. под маску. В результате этой так называемой боковой диффузии участок р-n- перехода, выходящий на поверхность, оказывается “автоматически” защищенным оксидом. Соотношение между глубинами боковой и основной – “вертикальной” диффузии зависит от ряда факторов, в том числе от глубины диффузионного слоя L. Типичным для глубины боковой диффузии можно считать значение 0,7L. Теория диффузии основана на двух законах Фика. 1-й закон Фика связывает плотность потока частиц J с градиентом их концентрации:

, (5.2)

, (5.2)

где D – коэффициент диффузии, N – концентрация.

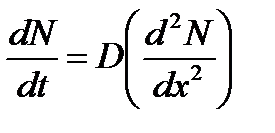

2-й закон Фика характеризует скорость накопления атомов примеси:

. (5.3)

. (5.3)

Для контроля поверхностного сопротивления в рабочую партию подставляется контрольная пластина с противоположным типом проводимости (например, КЭФ 4,5). После загонки бора с данной пластины снимается БСС и происходит измерение поверхностного сопротивления на установке измерения удельного сопротивления полупроводниковых материалов ИУС-2. Измерение поверхностного сопротивления производится четырехзондовым методом. К рабочей поверхности пластины прижимается головка с четырьмя зондами. Два крайних зонда присоединены к цепи питания, по которой течет ток; на средних зондах компенсационным методом измеряется падение напряжения U. Для тонких диффузионных слоев используют выражение

Rs=4.53U/I (Ом/ ), (5.4)

где U-падение напряжения на средних зондах, I-ток через зонды.

На стадии загонки бора Rs составляет 50-90Ом/ .

6. Снятие БСС. Скорость травления БСС на несколько порядков ниже скорости травления SiO2 , поэтому образующееся по всей поверхности БСС будет препятствовать вскрытию окон при дальнейших фотолитографиях, и приводить к уходу от заданных размеров. По этой причине целесообразно удалять БСС. Снятие БСС осуществляется в травителе на основе плавиковой кислоты. Контроль снятия БСС осуществляется по скатыванию (образованию “вафельки”).

7. Разгонка бора проводится при температуре 1150ºС в электропечи СДОМ 125/3-15. Данный процесс идентичен стадии окисления пластин, но отличается по продолжительности 7 и 8 этапов (рис 5.2.), которые выбираются исходя из необходимости получения определенной глубины залегания примеси и толщины защитной оксидной пленки. Разгонка бора является диффузией из ограниченного источника.

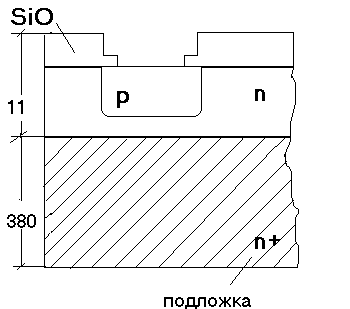

| Рис. 5.2. Итоговая структура после фотолитографии |

11. Диффузия фосфора (“эмиттер”) проводится с целью создания локальной области n+-типа через маску оксида кремния и является комбинированной диффузией как из бесконечного источника так и ограниченного источника примеси. Обычно количество поступающего диффузанта обеспечивает режим предельной растворимости.

Источником диффузанта являются химические соединения (жидкие – PCl3, PClO; газообразные – PH3). В данном процессе используется PCl3. Диффузия проводится в электропечи СДОМ 125/3-15.

Диффузия фосфора проводится в мягких режимах в открытой трубе в потоке газа-носителя PCl3 +N2 (рис. 5.3), а итоговая структура на рис. 5.4.

| Рис. 5.4. Итоговая структура |

Фотолитография (контакты)

Металлизация

Металлизация – это про процесс создания внутрисхемных соединений. В планарных структурах внутрисхемные соединения выполняют с помощью тонких металлических пленок, которые наносят на изолирующий слой диоксида кремния. Так как эти пленки используют в качестве проводников внутрисхемной коммутации, они должны обеспечивать невыпрямляющий контакт с полупроводником, иметь хорошую адгезию с кремнием и диоксидом кремния и низкое удельное сопротивление, давать возможность присоединения выводов транзистора.