Основные элементы установки прямой перегонки

НЕФТИ

К основным элементам установки прямой перегонки нефти относятся ректификационная колонна, трубчатая печь, теплообменные аппараты (теплообменники), конденсаторы и холодильники.

Ректификационная колонна — это стальной цилиндр, внутри которого установлено несколько десятков горизонтальных перегородок с отверстиями, называемых тарелками.

Через отверстия в тарелках пар проходит вверх по колонне, а жидкость стекает с тарелки на тарелку. Тарелки предназначены для обеспечения наиболее тесного контакта между парами, поднимающимися вверх по колонне, и жидкой флегмой, стекающей вниз.

Для ректификации смеси необходимо, чтобы температура жидкой и паровой фаз, взаимодействующих на тарелках колонны, была различной; пары, поднимающиеся на очередную тарелку, должны иметь более высокую температуру, чем жидкость, стекающая с этой тарелки.

Для обеспечения потребной разности температур между верхом и низом колонны необходимо в нижнюю часть колонны подавать тепло и отнимать его от верхней части. Для этого в нижнюю часть колонны подается пар, а верхняя часть охлаждается путем холодного орошения.

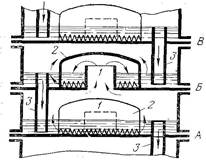

Рассмотрим процессы, происходящие на каждой тарелке ректификационной колонны (рис. 126).

На тарелку Б с верхней тарелки В по переточному патрубку 3 непрерывно поступает жидкость. Переточный патрубок возвышается над уровнем тарелки, поэтому на ней всегда находится слой жидкости.

С нижней тарелки А поднимаются пары нефти, которые через патрубок 1 поступают под колпачок 2 и затем через его нижние щели — сквозь слой жидкости на тарелке. Так как температура на каждой лежащей выше тарелке все больше снижается (наиболее низкая температура на самой верхней тарелке, на которую подается холодная флегма), то поступающие с нижней тарелки пары конденсируются, отдавая свое тепло жидкости на этой тарелке. В результате из жидкости испаряются ее наиболее легкокипящие фракции и в виде паров поступают на лежащую выше тарелку, где происходит аналогичный процесс.

Таким образом, жидкость на каждой лежащей выше тарелке все более обогащается легкокипящими фракциями. С другой стороны, флегма, стекая с тарелки на тарелку и постепенно подогреваясь, лишается низкокипящих углеводородов и обогащается высококипящими. Орошение, подаваемое на верх колонны навстречу парам, отнимает у них часть тепла и вызывает конденсацию вышекипящих компонентов, т. е. выполняет ту же задачу, что и тарелки. Поэтому, изменяя степень орошения, можно регулировать работу колонны и поддерживать необходимый температурный режим в любом сечении колонны.

Трубчатые печи предназначены для нагрева сырья до температуры испарения требуемых фракций при переходе нагретого сырья в ректификационную колонну.

Печь состоит из двух радиантных камер, в которых экранные трубы получают тепло, и одной конвекционной камеры, в которой горячие дымовые газы непосредственно омывают трубы. В конвекционной камере находится пароперегреватель для подогрева водяного пара, который используется на технологические нужды завода или установки.

Для печных змеевиков применяют цельнотянутые бесшовные трубы. Отдельные трубы соединяются в непрерывный змеевик при помощи особых колен, называемых двойниками (ре-турбентами). Двойник представляет собой стальную кованую, литую или сварную деталь, в которую плотно ввальцовыва-ются две или четыре трубы. Жидкий нефтепродукт входит в двойник по одной трубе, делает поворот в камере и выходит по второй трубе. Общая длина труб змеевика в двухкамерной печи может достигать 2 км и более.

Теплообменные аппараты безогневого нагрева предназначены для передачи тепла от более нагретого тела (теплоносителя) менее нагретому. На нефтеперерабатывающих установках в теплообменниках нагревается исходное сырье, поступающее на переработку, а теплоносителями служат продукты переработки и нагретые остатки.

Применение теплообменников позволяет экономить топливо, расходуемое на подогрев сырья, а также воду, подаваемую для охлаждения дистиллятов. Сырье в теплообменниках обычно нагревают до температуры 180—200° С. Дальнейший нагрев осуществляется в трубчатых печах.

Различают две основные схемы теплообмена — прямоточная и противоточная. При прямоточной схеме нагреваемая и охлаждаемая жидкости движутся в одном направлении и подаются с одной стороны теплообменника (рис. 127, а). При противоточ-ной схеме нагреваемая и охлаждаемая жидкости движутся навстречу друг другу и подаются с противоположных концов аппарата (рис. 127,6), В многоходовых теплообменниках в одной части аппарата осуществляется прямоток, а с другой противоток.

Противоточная схема теплообмена более эффективна; тепло горячей жидкости при этой схеме используется полнее, температура более равномерна.

На нефтеперерабатывающих заводах в основном применяют трубчатые многоходовые теплообменники как наиболее совершенные и эффективные.

Рис. 126. Тарелки ректификационной колонны

Трубчатый теплообменник простейшей конструкции состоит из корпуса, в который вмонтирован пучок трубок малого диаметра. Концы трубок развальцованы в двух трубных решетках. По трубкам прокачивается подогреваемое сырье, по межтрубному пространству в обратном направлении — нагревающий нефтепродукт. Теплопередача происходит через поверхность трубок.

Конденсаторы применяют для конденсации паров нефтяных дистиллятов.

Холодильники предназначены для охлаждения дистиллятов после их конденсации. Трубчатые холодильники имеют такое же устройство, как и трубчатые подогреватели.

Рассмотренные агрегаты — нагревательные печи, теплообменники, конденсаторы, холодильники — являются общими для всех технологических процессов, связанных с прямой перегонкой нефти. Для сложных процессов переработки нефти (крекинг, коксование и др.) применяют и другие специальные виды установок.