Ленточный, пластинчатый питатель. Конструкция, применение

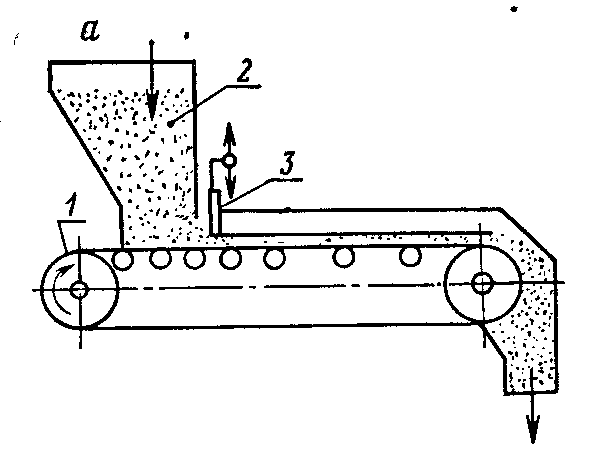

Ленточный питатель представляет собой короткий ленточный конвейер 1, на который установлен расходный бункер 2. Высоту слоя материала регулируют заслонкой (шибером) 3, количество подаваемого материала – скоростью движения ленты (0,08–0,40 м/с).

Количество подаваемого материала может быть рассчитано по формуле

Gр = vBмhмψн,

где Bм, hм – ширина и высота слоя материала на ленте (обычно Bм = В – 0,1 м, где В – ширина ленты).

Пластинчатые питатели – аналогичны по конструкции ленточным, но вместо ленты используется бесконечная цепь, набранная из плоских пластин (звеньев) (подобно эскалатору метро). Расход энергии в 2 раза меньше, чем для ленточных питателей. Применяются для дозирования горячих и крупнокусковых материалов.

Шнековый питатель. Устройство, области применения

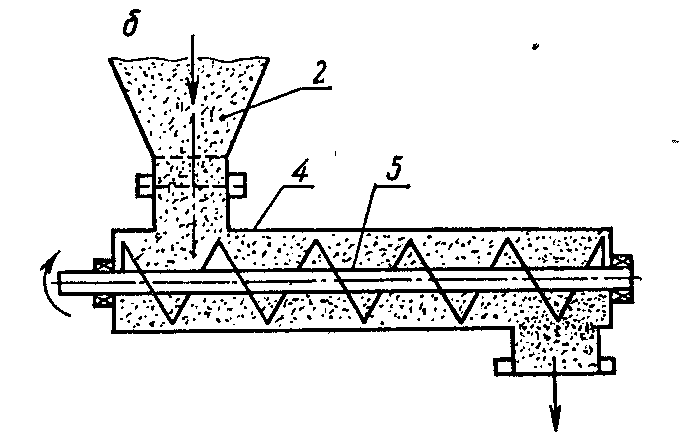

Шнековые (винтовые) питатели – используются для подачи пылевидных, зернистых горячих или гигроскопичных материалов, их производительность регулируется скоростью вращения шнека.

Шнековые (винтовые) питатели – используются для подачи пылевидных, зернистых горячих или гигроскопичных материалов, их производительность регулируется скоростью вращения шнека.

2 – расходный бункер; 4 – корпус;

Винт.

При заметной разности давлений в бункере и аппарате используют винтовые питатели с переменным шагом винта, благодаря чему создается пробка из уплотненного материала, препятствующая утечке газа. Количество подаваемого материала рассчитывается согласно формуле

Gр = F S n φ Сг ρн,

где F – площадь поперечного сечения винта, м2; S – шаг винта; n – частота вращения вала, с–1; φ – коэффициент заполнения питателя Сг – коэффициент, учитывающий влияние угла наклона.

Обычно S = (0,8–1,3)Dшн; для хорошо сыпучих материалов S = Dшн, для плохо сыпучих и влажных материалов S = 0,8Dшн.

Частота вращения вала n =  где А – коэффициент, учитывающий свойства материала (см. табл. 7.4, Тетеревков).

где А – коэффициент, учитывающий свойства материала (см. табл. 7.4, Тетеревков).

Коэффициент Сг изменяется в пределах от 1,0 до 0,6 при изменении угла подъема от 0 до 20°.

Требования к оборудованию

Технологические требования:

1) максимальная производительность при минимальных затратах материалов, энергии и труда; достигается выбором оптимальной конструкции и режима работы, обеспечивающих максимальную интенсивность;

2) устойчивость заданного технологического режима и основных параметров процесса;

3) механизация и автоматизация вспомогательных процессов загрузки и выгрузки;

4) конструкция аппаратов должна отвечать требованиям техники безопасности и промышленной санитарии (исключение вредных выбросов, излучения и вибрации, герметизация и изоляция аппаратов).

Конструктивные требования:

1) механическая прочность, т. е. способность выдерживать рабочие нагрузки, обеспечивается правильным расчетом толщины стенок с учетом влияющих факторов и запаса прочности;

2) устойчивость – способность сохранять в рабочем состоянии первоначальную форму с учетом силовых факторов, способствующих потере устойчивости, например, опрокидывающего момента от ветровой нагрузки;

3) долговечность и надежность, обычно принимаемые при расчетах 10-12 лет, фактически могут значительно отличаться; достигаются применением коррозионноустойчивых материалов и защитных покрытий, выполнением своевременного ремонта, правильной эксплуатацией;

4) герметичность обеспечивается изготовлением цельносварных конструкций и уплотнений;

5) простота устройства, ремонта и обслуживания;

6) технологичность конструкции, т. е. простота и невысокая стоимость изготовления, стандартизация и нормализация узлов;

7) транспортабельность; по согласованию с Министерством путей сообщения к транспортировке по железной дороге допускаются аппараты, имеющие максимальные диаметр 4380 мм, длину 11 м, массу 400 т. Буксировкой на плаву возможна транспортировка аппаратов с максимальными диаметром до 10 мм и длиной до 100 м. Если размеры аппарата больше указанных, то аппарат собирается непосредственно на месте использования;

8) экономичность, т. е. минимальная стоимость проектирования, изготовления и эксплуатации;

9) высокие удельная производительность и коэффициент полезного действия;

10) стабильное обеспечение требуемого технологического режима;

11) унификация, а именно максимальное использование унифицированных узлов и деталей, руководство ГОСТами, регламентирующими типы, параметры и основные размеры аппаратов.