Оформление поверхности теплообмена

Большинство химических процессов протекает с выделением или поглощением тепла. Достаточно часто в реакторе необходимо держать режим, близкий к изотермическому, поэтому приходится предусматривать теплообмен между реакционной массой и теплоносителем. Чаще всего теплообмен происходит через разделяющую теплоносители стенку, т. е. рекуперативно.

Теплообменными поверхностями обычно являются наружные поверхности аппаратов, снабженные рубашками. Если наружные поверхности реакторов недостаточны, то при невысокой вязкости получаемых продуктов внутри аппаратов устанавливают дополнительные поверхности: змеевики, стаканы.

С точки зрения удобства обслуживания, очистки реактора и простоты его конструкции предпочтительнее наружные теплообменные элементы (рубашки и приварные элементы). 0днако их поверхность теплообмена ограничена наружной поверхностью аппарата. Кроме того, коэффициент теплоотдачи к наружным теплообменным элементам примерно в 2 раза ниже, чем к внутреннему змеевику.

Конструкция теплообменных рубашек зависит от параметров теплоносителей или хладоагентов. При давлениях обогревающей или охлаждающей среды 0,8–0,9 МПа применяются гладкие рубашки, при давлениях до 2,7 МПа – змеевиковые рубашки, изготовленные из прокатных профилей: труб, уголков и т. п., а также рубашки с вмятинами и, например, каркасные.

Рубашки. Как правило, их приваривают к корпусу реактора или делают съемными, когда приварка невозможна (например, для аппаратов, изготовленных из чугуна), а также, когда необходим постоянный контроль за поверхностью теплообмена. Различают: гладкие рубашки, змеевиковые, с вмятинами, каркасные.

Гладкие рубашки. Такая рубашка по своей конструкции повторяет по форме обогреваемый реактор (рис. 13.1).

Рубашки выполняются из стали и стандартных выпуклых днищ. Обычно рубашку приваривают на 80-150 мм ниже соединения с корпусом, но в некоторых случаях, когда коэффициент заполнения аппарата невелик, а обогрев или охлаждение верхней незаполненной его части нежелательны, рубашку делают небольшой по высоте.

|

| Рис. 13.1. Гладкая рубашка для емкостного аппарата: 1 –корпус реактора; 2 – крышка реактора; 3 – днище реактора; 4 – корпус рубашки; 5 – днище рубашки;6 – фланцы |

В пространство между корпусом реактора и рубашкой подается теплоноситель. Пар подают в нее через верхний штуцер, а конденсат отводят через нижний. Жидкие теплоносители обычно вводят через нижний штуцер, а выводят через верхний.

Диаметр рубашки обычно принимают на 50-100 мм больше диаметра реактора. Таким образом, зазор между корпусом аппарата и рубашкой колеблется в пределах от 25 до 150 мм. Зазор между стенками стараются сделать минимальными, чтобы увеличить скоростьтеплоносителя. Большиезазоры характерны для парообразных теплоносителей.

Крепление гладких рубашек к корпусу реакторов может быть разъемным и неразъемным.

|

| Рис. 13.2. Конструкция разъемного крепления рубашки к корпусу аппарата: 1 – корпус реактора; 2 – обечайка рубашки; 3 – фланец реактора; 4 – прокладка; 5 – фланец рубашки |

Разъемное крепление применяют для аппаратов, работающих в тяжелых условиях, когда необходимо периодически контролировать поверхность нагрева, очищать ее. Конструкция разъемного крепления рубашки к корпусу представлена на рис. 13.2.

Недостатком такой конструкции является наличие дополнительного фланцевого соединения, что ведет к увеличению расхода материалов и веса реактора. К котлу приваривается фланец 3, к которому на болтах крепится рубашка. Этот второй фланец 3 приваривается на 50-100 мм ниже уровня жидкости в аппарате. Следует заметить, что фланец для крепления рубашки на чугунных аппаратах отливается заодно с корпусом. Этот способ крепления позволяет легко осуществить монтаж и демонтаж рубашки.

|

| Рис. 13.3. Крепление рубашки к корпусу аппарата с коэффициен- том заполнения, равным единице |

Если требуется, чтобы рубашка полностью покрывала боковую поверхность реактора, то ее крепят прямо к фланцу аппарата, как показано на

рис. 13.3.

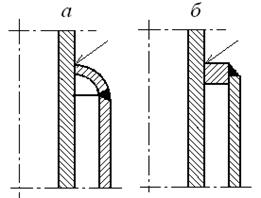

Более простым и надежным является неразъемное соединение крышки реактора с обечайкой рубашки сваркой, которую осуществляют с помощью отбортовки (рис. 13.4,а) или приварного кольца (рис. 13.4,б).

Крепление рубашек кольцами экономически выгодно в условиях мелкосерийного и индивидуального производства, так как это не требует применения дорогостоящей оснастки.

|

| Рис. 13.4. Неразъемное крепление рубашки к корпусу: а – сферическим переходом; б – плоским кольцом |

Недостатком конструкции 13.4,б является высокая концентрация напряжений в месте приварки кольца к корпусу и к рубашке, а также повышенный расход металла и увеличение веса реактора.

Поэтому более удобны плавные конические переходы, называемые воротниками, которые являются и компенсаторами температурных удлинений (рис. 13.4,а). Кстати, этот компенсатор необходим и тогда, когда конус изготовлен из стали Х18Н10Т, а корпус рубашки из стали Ст3.

Для изготовления воротников требуется специальная оснастка, что экономически выгодно при серийном их производстве.

При больших давлениях в рубашке, особенно при отсутствии крепления рубашки к днищу аппарата, когда уравновешиваются силы давления, стремящиеся вытолкнуть корпус аппарата из рубашки, это соединение не применимо.

Наличие рубашки усложняет крепление нижнего спускного штуцера. При небольшой разнице линейных удлинений рубашки и корпуса возможна приварка штуцера одновременно к корпусу и рубашке.

Для удаления инертных газов, создающих подушку, которая исключает часть теплообменной поверхности из процесса теплообмена, в верхней части рубашки предусматривается продувочный штуцер.

Гладкая рубашка изготавливается из углеродистой стали. Однако следует учитывать, что приварка углеродистой стали к корпусу из нержавеющей стали небольшой толщины (3-6 мм) может ухудшить антикоррозионные свойства металла корпуса. Поэтому, когда среда обладает значительной агрессивностью или требуется высокая чистота продукта, приварка рубашки из стали Ст3 к корпусу аппарата из стали ХI8H9T, например, без промежуточной детали из нержавеющей стали, недопустима.

Змеевиковая рубашка. Она представляет собой спираль из прокатного профиля, приваренную к корпусу аппарата. Приваривать спираль виток к витку не следует, так как это ведет лишь к перерасходу металла, усложняет изготовление аппарата, повышает гидравлическое сопротивление теплообменного устройства.

Участок внутренней поверхности корпуса между витками рубашки можно рассматривать как ребра, от шага змеевика зависит длина ребер. Такие аппараты легче, чем аппараты с гладкими рубашками, так как толщина корпуса и рубашки в первом случае меньше, чем во втором. Приварные элементы располагаются на поверхности аппарата по-разному – в виде спирали, навитой на цилиндрический корпус аппарата, или зигзагообразно по образующей цилиндра.

В тех случаях, когда не требуется большой поверхности теплообмена или, когда теплоноситель находится под большим давлением, применяют приварные теплообменные элементы в виде труб (рис. 13.5,а) или полутруб (рис. 13.5,б.). Возможно также применение приварных элементов из проката - швеллеров (рис. 13.5,в) или уголков (рис. 13.5,г). Минимальное расстояние между приварными элементами определяют из условий доступа к сварным швам.

|

| Рис. 13.5. Реактор со змеевиковой рубашкой |

На практике обычно не бывает необходимости устанавливать теплообменные элементы очень близко, так как благодаря хорошей теплопроводности металла участки стенки, прилегающей к приварному элементу, также участвуют в теплообмене.

Преимуществом змеевиковых рубашек по сравнению с гладкими является также большая скорость теплоносителя, что позволяет интенсифицировать теплообмен со стороны теплоносителя к стенке рубашки, когда коэффициенты теплоотдачи либо одинаковы, либо отличаются незначительно.

Недостаток змеевиковой рубашки – большой объем сварочных работ. Кроме того, приварка такой рубашки из углеродистой стали к корпусу из нержавеющей стали толщиной меньше 5 мм резко снижает антикоррозионные свойства металла корпуса.

Рубашки с вмятинами. Такие рубашки имеют форму аппарата, но отличаются от нее рядом отверстий, которые расположены в определенном порядке (рис. 13.6). При значительном диаметре аппарата и повышенном давлении в рубашке толщина стенки аппарата, нагруженного наружным давлением, получается значительной. Чтобы уменьшить толщину стенки, применяют рубашки с вмятинами.

|

| Рис. 13.6. Рубашка с вмятинами |

Для этого на их поверхности делают круглые отверстия, края которых отгибают и приваривают к корпусу аппарата точечной сваркой. Корпус реактора оказывается жестко связанным с корпусом рубашки. Расстояние между корпусом рубашки и стенкой корпуса реактора – 20-30 мм. Шаг вмятин 120-200 мм (в зависимости от давления). Рубашку с вмятинами применяют при давлениях в ней до 3-4 МПа.

При расчете аппарата на прочность стенку его можно рассматривать как состоящую из отдельных пластин, укрепленных анкерными связями. Это позволяет уменьшить толщину стенок аппарата и рубашки.

Интенсификация теплообмена в такой рубашке невелика по сравнению со змеевиковой рубашкой. Однако объем сварочных работ при изготовлении такой рубашки по сравнению со змеевиковой рубашкой значительно меньше.

Недостатком такой конструкции рубашки является также большой объем по отбортовке отверстий, выполняемых вручную. Достоинство – возможность значительно снизить толщину стенок корпуса реактора и рубашки.

Каркасная рубашка. Она приваривается к кольцам жесткости, выполненным из уголков или полос.

Расстояние между кольцами жесткости выбирается таким образом, чтобы обечайка корпуса в пролете между ними работала в условиях простого сжатия. Это позволяет изготовлять корпус реактора минимальной толщины, как и в случае со змеевиковой рубашкой. В каркасных рубашках интенсифицируется теплообмен со стороны теплоносителей, но этот эффект ниже, чем при изготовлении змеевиков.

Змеевики и стаканы. Они устанавливаются внутри аппаратов при недостаточной внешней поверхности и невысокой вязкости реакционной массы. Змеевики обычно изготовляют из стальных, алюминиевых, свинцовых труб. Витки змеевиков крепятся к специальным стойкам хомутиками (рис. 13.7,а) или отрезками труб (рис. 13.7,б).

|

| Рис. 13.7. Крепления змеевиков |

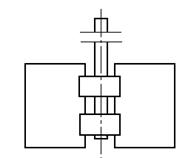

Трубы змеевиков (для входа и выхода теплоносителя) выводят из реактора через крышку и крепят к штуцерам реактора, как показано на

рис. 13.9.

При этом труба змеевика с помощью фланца 2 крепится болтами к фланцу 3 штуцера 4. Верхний фланец 1 служит для соединения змеевика с фланцем трубопровода, подводящего или отводящего теплоноситель.

Длинные змеевики применять невыгодно, так как в нижних витках при паровом обогреве может скапливаться конденсат, в результате чего значительная часть поверхности змеевика не будет участвовать в процессе теплообмена. Из длинных змеевиков также затруднительно удалять инертные газы. Обычно змеевики делят на несколько секций, включаемых параллельно, но это усложняет конструкцию.

Стаканы изготовляют из листовой стали и они могут применяться при более высокой вязкости, чем змеевиковые. Однако удельная поверхность теплообмена ниже, чем змеевика.

Методы обогрева. Обогрев реакторов жидкими и парообразными теплоносителями может быть местным, циркуляционным и смешанным.

При местном обогреве источник тепла находится непосредственно в рубашке. Обычно он представляет собой пакет электрообогревательных элементов. При этом методе обогрева можно применять лишь гладкие рубашки. Обогрев электрическим током можно разделить на обогрев при помощи нагревателей электросопротивления и индукционный обогрев. При индукционном обогреве снаружи или внутри аппарата устанавливается индуктор, вследствие чего стенка аппарата равномерно разогревается.

|

| Рис. 13.8. Вывод змеевика через крышку аппарата: 1 – фланец змеевика; 2 – нажимная втулка; 3 – бобышка; 4 – набивка |

При циркуляционном обогреве теплоноситель подогревается в котле и циркуляционным насосом подается в рубашку, откуда обратно поступает в котел. Недостаток – наличие циркуляционной системы и трубопроводов, что обусловливает повышенные потери тепла в окружающую среду.

Требования к теплоносителям. Наиболее распространенными теплоносителями являются водяной пар, электрический ток, топочные газы и высокотемпературные органические теплоносители (ВОТ).

Водяной пар. Преимущества его: легкость и точность регулирования температуры, компактность установок, высокий коэффициент теплоотдачи и высокий коэффициент полезного действия. Недостатки: невозможность достижения высоких температур (выше 200-250 °С) и необходимость применения греющих элементов, рассчитанных на высокое давление.

Электрообогрев является наиболее удобным способом нагревания. Он дает возможность достигать высоких температур, легко и точно их регулировать, КПД электрообогревателей достигает 95 %.

Топочные газы применяют в качестве высокотемпературных теплоносителей. Практически температура составляет 700-1000 оС. Чаще всего их получают сжиганием в печах природного или генераторного газа. Нагревание топочными газами отличается существенными недостатками: трудность регулирования температуры, низкий КПД и низкий коэффициент теплоотдачи, громоздкость обогреваемых установок.

Из высокотемпературных органических теплоносителей наиболее известна дифенильная смесь (ДФС). ДФС представляет собой 26,5 % дифенила и 73,5 % дифенилового эфира и используется в тех случаях, когда требуется нагрев до температуры 250-380 °С. Ее достоинства – простота и точность регулирования, возможность передачи теплоносителя на большие расстояния.

Перегретая вода. Применяется для нагревания до температур 350 °С. В этих условиях вода находится в состоянии, близком к критическому (критическая температура 375 °С и критическое давление – 22,5 МПа).

В качестве хладоагентов используют воду и холодные рассолы. Охлажденная вода имеет температуру 10-20 °С, что дает возможность охлаждения до 15-25 °С. Применение холодных рассолов позволяет производить охлаждение до более низких температур (-10 °С).

Для отвода тепла при высоких температурах (150-500 °С) используют воздух или расплавы солей, например нитрит-нитратную смесь, состоящую из 7 % NaNO3, 40 % NaNO2, 53 % KNO3.

Требования к теплоносителям:

- достижение высоких температур при низких давлениях;

- большая химическая стойкость;

- отсутствие коррозионного воздействия;

- высокий коэффициент теплоотдачи;

- большая теплота испарения;

- низкая температура плавления;

- взрыво- и огнебезопасность;

- отсутствие токсичных свойств;

- дешевизна и доступность.

Перемешивающие устройства

В химической технологии перемешивание применяют для улучшения тепло- и массообмена, получения равномерных смесей нескольких жидкостей, жидкости и твердого тела, жидкости и газа. Хотя основной задачей перемешивания в большинстве случаев является равномерное распределение вещества или температуры в перемешиваемом объеме, иногда задача перемешивания заключается в создании высоких скоростей среды около теплообменных поверхностей с целью интенсификации теплообмена.

Способы перемешивания. Известны несколько видов перемешивания:

- механическое;

- циркуляционное;

- барботажное.

Барботажное перемешивание осуществляется путем барботажа инертного газа или газообразных веществ через жидкость.

Циркуляционное перемешивание происходит за счет больших скоростей движения (насосом). Это перемешивание целесообразно применять в том случае, когда имеется необходимость отвода тепла через развитую поверхность теплообмена, т. е. через выносной теплообменник.

Механическое перемешивание в жидкой среде, а также в пастообразных и вязких материалах осуществляется с помощью мешалок, которые по конструктивной форме, в зависимости от устройства лопастей, разделяются на:

1) лопастные;

2) листовые;

3) якорные;

4) рамные;

5) турбинные;

6) пропеллерные;

7) специальные.

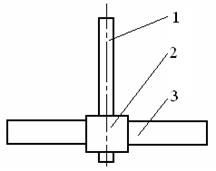

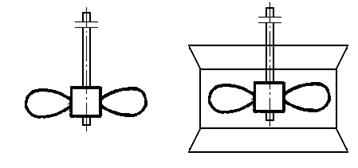

Все они (рис. 13.9) состоят из трех основных частей: вала, на котором закреплена мешалка, мешалки, являющейся рабочим элементом, и привода, с помощью которого вал приводится в движение за счет механической энергии.

|

| Рис. 13.9. Основные части мешалок: 1 – вал; 2 – втулка; 3 – лопасть |

В зависимости от числа оборотов мешалки условно делят на тихоходные и быстроходные. К тихоходным относят лопастные, рамные, якорные и листовые, имеющие скорость более 80-100 об/мин. К быстроходным – турбинные и пропеллерные.

При выборе типа мешалки и ее параметров учитывают требования технологического процесса, свойства жидкости, наличие осадков, форму аппарата и другие факторы. К сожалению, отсутствуют единые критерии для выбора мешалки. Обычно при этом руководствуются производственным опытом или лабораторными исследованиями. В некоторой степени можно предложить следующие рекомендации.

Лопастные мешалки (рис. 13.9) применяются при перемешивании жидких неоднородных систем с вязкостью до 15 Па×с и с плотностью до 2000 кг/м3. Основные соотношения размеров для аппаратов с плоским днищем dм=0,7D, h=0,1dм, hм=0,14dм.

По данным НИИХИММАША рекомендуются следующие предельные значения окружных скоростей конца лопасти мешалки в зависимости от вязкости среды:

Вязкость среды, Па×с…………0,001+40 40-80 80-150

Окружная скорость, м/с………3,0-2,0 2,5-1,5 1,5-1,0

При высоте сосуда, превышающей диаметр, или при перемешивании вязкой жидкости устанавливают несколько пар лопастей по высоте вала. При перемешивании очень вязких жидкостей на стенках сосуда устанавливают радиально расположенные перегородки, над которыми проходят лопасти мешалки. При этом поток дробится и повышается эффективность работы мешалки. Максимальный эффект турбулизации потока достигается при применении 4-х перегородок высотой (0,11–0,13)×D, где D – диаметр аппарата. Перегородки препятствуют образованию центральной воронки, а также увлечению жидкости вращающимися лопастями, что может привести и к прекращению эффекта перемешивания. Установка слишком длинных лопастей нерациональна, т. к. с возрастанием линейных размеров лопасти быстро растет потребляемая мощность.

|

| Рис. 13.10. Рамные мешалки |

Нормализованные диаметры мешалок от 700 до 2100 мм. Недостатки таких мешалок – малая интенсивность перемешивания и отсутствие значительных вертикальных потоков, вследствие чего их не рекомендуется применять для взмучивания тяжелых осадков и работы с расслаивающимися жидкостями. Достоинство мешалок – они просты по конструкции, обеспечивают удовлетворительное перемешивание при работе с вязкими жидкостями, могут применяться в аппаратах значительного объема.

Рамные мешалки. Они представляют собой комбинацию лопастных мешалок с вертикальными и наклонными лопастями. Внешний вид таких мешалок показан на рис. 13.10. Эти мешалки применяются в тех же случаях, что и лопастные, а также при перемешивании значительных объемов вязких материалов. Нормализованные диаметры мешалок до 2520 мм. Эти мешалки используют в реакторах с большой емкостью (до 100 м3).

Якорные мешалки по своей форме соответствуют сосуду, в котором они работают. Расстояние между лопастью и стенкой реактора обычно выбирают в пределах 25-140 мм. На рис. 13.11 представлены конструкции якорных мешалок.

|

| Рис. 13.11. Якорные мешалки |

Якорные мешалки предназначены для перемешивания жидкостей вязкостью 300 Па×с и выше, особенно при нагревании среды через стенку реактора. Вследствие небольшого зазора между лопастью и стенкой сосуда возникает сильное турбулентное движение, препятствующее выпадению на стенках осадка и перегреву среды. НИИХИММАШ рекомендует для якорных мешалок те же скорости, что и для лопастных. Следует отметить, что при перемешивании очень вязких жидкостей якорные мешалки снабжаются дополнительными вертикальными лопастями – пальцами.

Листовые мешалки. Их применяют сравнительно редко, в основном для маловязких жидкостей, при интенсификации теплообмена, взвешивании твердого вещества. Конструкция мешалки приведена на рис. 13.12.

Пропеллерные мешалки

(рис. 13.13). Они представляют собой обычный гребной винт с числом лопастей от двух до четырех.

|  |

| Рис. 13.12. Листовая мешалка | Рис. 13.13. Пропеллерные мешалки |

При работе мешалки осуществляется интенсивная циркуляция жидкости с сильным вихреобразованием. Их рекомендуют использовать для перемешивания сред вязкостью до 2 Па×с и плотностью до 2000 кг/м3.

Окружную скорость мешалки рекомендуется выбирать в пределах

1,6-4,8 м/с. Чтобы избежать образования воронки, вал мешалки смещают по отношению к оси аппарата на величину до 0,25 либо устанавливают его с наклоном 10-20° к оси сосуда.

Для трудно смешиваемых вязких жидкостей применяются мешалки, состоящие из 2-х пропеллеров, установленных на одном валу. Оба пропеллера толкают жидкость в одну сторону или навстречу друг другу. Нормализованные диаметры мешалок – от 300 до 700 мм.

Турбинные мешалки.Как уже отмечалось ранее, они относятся к быстроходным мешалкам. На рис. 13.14 приведены конструкции турбинных мешалок.

|

| Рис. 13.14. Турбинные мешалки открытого (а) и (б) закрытого типа |

Эти мешалки работают по принципу центробежного насоса, т. е. всасывают жидкость в середину и за счет центробежной силы отбрасывают ее к периферии. Их делают открытыми и закрытыми. 3акрытые мало отличаются по конструкции от колеса центробежного насоса и подразделяются, в свою очередь, на мешалки одностороннего и двустороннего всасывания. Открытая мешалка представляет диск с радиально расположенными лопатками. Они более просты по конструкции и поэтому чаще применяются в технике.

Турбинные мешалки обеспечивают весьма интенсивное перемешивание. Их рекомендуют применять для интенсивного перемешивания жидкостей вязкостью до 450 Па×с и плотностью до 2000 кг/м3. Окружная скорость концов лопастей – 3-9 м/с, причем скорость мешалок с диаметром до

300 мм берется болъшей, чем при диаметре свыше 300 мм. Нже приведена зависимость окружной скорости турбинной мешалки от язкости среды:

Вязкость среды, Па×с……… 0,001-5 5-15 15-25

Окружная скорость, м/с…… 7-4,2 4,2-3,4 3,4-2,3

Не рекомендуется их использовать в реакторах большой емкости. В аппаратах с турбинными мешалками обязательна установкаотражательных перегородок. При отсутствии такой перегородки образуется глубокая воронка, иногда доходящая до основания мешалки и перемешивание резко ухудшается (обычно устанавливают четыре перегородки).

Конструирование и изготовление мешалок.Мешалки изготавливают из различных металлических и неметаллических материалов, обладающих достаточной механической прочностью. Наиболее распространены сварные перемешивающие устройства, выполненные из легированной стали. Мешалки сложной конструкции отливают из чугуна. В простейших конструкциях лопасти приваривают непосредственно к валу. Однако, как правило, рабочие элементы крепятся на валу с помощью разъемных соединений.

|

| Рис. 13.15. Крепление мешалок к ступице: а – стопорным винтом; б – торцевой гайкой |

Обычно к ступице приваривают лопасти. Ступица крепится на валу с помощью шпонки и стопорных устройств, препятствующих осевому смещению. В случае установки мешалки в середине вала ее закрепляют стопорным винтом, как показано на рис. 13.15,а, при установке на конце вала – концевой гайкой (рис. 13.15,б).

При конструировании мешалок необходимо учитывать условия их монтажа. Мешалки небольших аппаратов (диаметр 1200 мм и менее) обычно собирают совместно с крышкой и вместе с ней устанавливают в реактор.

Мешалки для крупногабаритных аппаратов целесообразно делать разъемными из частей таких размеров, которые можно пронести через лаз аппарата. Это дает возможность разбирать мешалку при ремонтных и монтажных работах, не снимая крышку и привод. В цельносварных аппаратах мешалка обязательно должна быть разборной. Необходимо иметь в виду, что резьбовые соединения внутри химических реакторов работают в очень тяжелых условиях. Резьба легко загрязняется и корродирует даже при действии слабых агрессивных сред. Поэтому во многих случаях части мешалок изготавливают из нержавеющей стали.

Открытые турбинные мешалки выполняют сварными. Лопасти приваривают к диску, который, в свою очередь, сварен со ступицей. Применение полимерных материалов для мешалок ограничено их низкой механической прочностью. Более распространены стальные мешалки, защищенные антикоррозионными покрытиями, или комбинированные из стального вала и неметаллических лопастей.

Несколько слов о мешалках специальных типов. К ним относятся импеллерные мешалки, которые применяют для обеспечения хорошего контакта газа с жидкостью при одновременном интенсивном перемешивании. Вал мешалки помещен внутри трубы, по которой подается воздух под небольшим избыточным давлением. На мешалке имеется ряд лопастей, а на конце трубы установлен статор с лопастями. Наличие двух рядов лопастей – подвижного и неподвижного – обеспечивает хорошее перемешивание жидкости и газа.

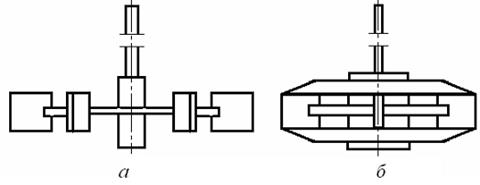

Приводы мешалок. Быстроходные мешалки при 400-500 об/мин и выше соединяются с электродвигателем через клиноременную передачу, а в некоторых случаях могут быть установлены и на одном валу с электродвигателем. Однако обычно привод осуществляется от электродвигателя через редуктор. Приводы мешалок могут быть с конической, червячной, цилиндрической или планетарной передачей. Конические и червячные приводы имеют горизонтальный быстроходный вал, соединенный с электродвигателем через муфту или клиноременную передачу.

Конические и особенно червячные приводы до недавнего времени широко применялись для аппаратов с мешалками. В настоящее время выпускают планетарные приводы. Они компактны, надежны в работе, имеют высокий КПД и работают в значительном диапазоне числа оборотов и мощностей. Но эти приводы не дают возможности изменять число оборотов мешалки во время работы, что является существенным их недостатком. Изменение числа оборотов мешалки необходимо во многих случаях: при изменении консистенции перемешиваемой массы, при отработке нового, еще неизученного процесса, а также, когда режим перемешивания должен меняться во времени. Приводы мешалок во взрывоопасных цехах снабжают взрывобезопасными электродвигателями. В помещениях, содержащих особо взрывоопасные вещества, установка электродвигателей иногда вообще исключается. Двигатель приходится выносить в соседнее взрывобезопасное помещение, передача осуществляется с помощью горизонтального вала, проходящего через стену, разделяющую помещения. Вал в стене уплотняют сальниками. Приводы мешалок устанавливают на стойку, которую, в свою очередь, крепят к аппарату, для чего к его крышке приваривают толстые пластины. Стойки делают чугунными или стальными, сварными.

Для улучшения работы вала мешалки устанавливают концевой подшипник (подпятник) или промежуточные подшипники в верхней части вала мешалки. С точки зрения распределения нагрузок наиболее рациональны приводы с концевыми подшипниками, однако во многих случаях из-за коррозионного или абразивного действия среды их нельзя использовать, или в полимерной среде – тоже нельзя устанавливать подшипники.

Крутильные колебания вызывают износ подшипников и воздействуют на сальник. Концевой подшипник устраняет крутильные колебания, улучшая работу сальника и подшипников. Его применение необходимо при большой длине или высокой частоте вращения.

Расчет мешалок. Заключается в определении потребляемой мощности, выборе двигателя, прочностном расчете мешалки и вала. Мощность, потребляемая мешалкой, равна

N=КN×r×n3×dм5, Вт,

где КN – критерий мощности, величина которого выбирается по соответствующим таблицам и номограммам в зависимости от типа мешалки и числа Рейнольдса;

r – плотность жидкости, кг/м3;

n – число оборотов мешалки об/с;

dм – диаметр мешалки, м.

Мощность двигателя в кВт определяют из соотношения

,

,

где N – мощность, потребляемая мешалкой, кВт;

Nс – потери на трение в сальнике, кВт;

h - КПД привода.

По величине Nдв. подбирают привод. Мощность Nс, расходуемая на трение в сальнике для уплотнения с мягкой набивкой

,

,

где f – коэффициент трения вала по мягкой набивке, равный 0,2;

dм – диаметр вала, м;

n – число оборотов мешалки;

l – длина набивки, м;

р – рабочее давление в аппарате, Па.

|

| Рис. 13.16. К расчету лопасти мешалки |

Лопасти мешалки рассчитывают на изгиб. Для лопастей прямоугольной формы равнодействующая сил сопротивления приложена в точке, расстояние которой от оси

,

,

где R – радиус лопасти, м;

r – радиус ступицы, м.

Величина равнодействующей равна

,

,

где Мкр. – крутящий момент на валу;

z – число лопастей на валу.

Для наклонной лопасти (рис. 13.16) сила Р, действующая перпендикулярно плоскости лопасти, равна

Р1=Р/cоsa,

где a - угол наклона лопасти.

Изгибающий момент определяется уравнением

Момент сопротивления лопасти определяют из условия прочности

Отсюда толщина лопасти равна

Имеется нормаль НИИХИММАШа для расчета мешалок на прочность.