Технологические свойства стекла

Вязкость стекла

Вязкость стекломассы и ее температурная зависимость являются важнейшими технологическими свойствами, определяющими температурные условия различных стадий стеклообразования – варки, гомогенизации, осветления, выработки, формования, дополнительной термообработки.

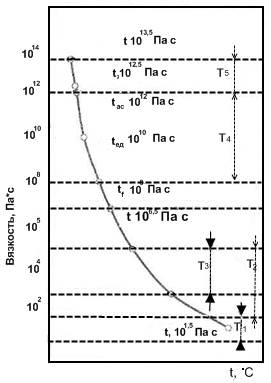

Вязкость стекломассы очень велика. При 1400 ºС, когда стекломасса находится в жидком состоянии, ее вязкость в 10 тыс. раз больше вязкости стали. Вязкость стекол зависит от температуры и химического состава. На рис.2. приведен температурный ход изменения вязкости стекла и характеристические температуры.

По характеру изменения вязкости кривую рис.2 можно условно разделить на три участка:

I – область высоких температур (до tf );

II – интервал стеклования (tg – tf);

III – область низких температур (ниже tg).

Рис.2. Температурный ход изменения вязкости

Температурный ход кривой вязкости дает подробную информацию о температурных режимах варки, формования и термообработки стекла. На кривой вязкости обозначены характеристические температуры, соответствующие определенным значениям вязкости, и температурные интервалы, соответствующие различным стадиям стеклоделия.

В вязкостно-температурном интервале T1 происходят процессы варки, гомогенизации и осветления расплава. Вязкость в этом интервале составляет порядка 10 Па·с.

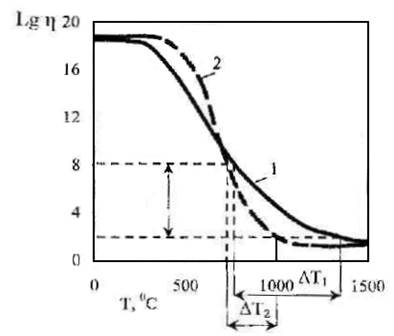

Интервал T2, в котором вязкость меняется от 101 до 108 Па·с, определяет температурный интервал и скорость формования изделий из стекломассы. Большую роль при этом играют температурный градиент вязкости ∆η / ∆t и скорость затвердевания ∆η / ∆τ. Оба параметра определяются скоростью охлаждения стекломассы. По характеру изменения вязкости в интервале формования различают короткие и длинные стекла. Мерой «длины» стекла является температурный интервал, в пределах которого вязкость возрастает от 102 до 108 Па·с. «Длинные» стекла имеют температурный интервал порядка 250-500 ºС, а у «коротких» - 100-150 ºС. Кривая температурного хода вязкости «короткого» стекла (рис.3.) в интервале 102-108 Па·с характеризуется коротким подъемом, а «длинного» имеет вид пологой кривой, в результате «короткое» стекло имеет узкий интервал значений температур, в котором может осуществляться формование, и для такого стекла получение изделий значительно сложнее.

Интервал T2, в котором вязкость меняется от 101 до 108 Па·с, определяет температурный интервал и скорость формования изделий из стекломассы. Большую роль при этом играют температурный градиент вязкости ∆η / ∆t и скорость затвердевания ∆η / ∆τ. Оба параметра определяются скоростью охлаждения стекломассы. По характеру изменения вязкости в интервале формования различают короткие и длинные стекла. Мерой «длины» стекла является температурный интервал, в пределах которого вязкость возрастает от 102 до 108 Па·с. «Длинные» стекла имеют температурный интервал порядка 250-500 ºС, а у «коротких» - 100-150 ºС. Кривая температурного хода вязкости «короткого» стекла (рис.3.) в интервале 102-108 Па·с характеризуется коротким подъемом, а «длинного» имеет вид пологой кривой, в результате «короткое» стекло имеет узкий интервал значений температур, в котором может осуществляться формование, и для такого стекла получение изделий значительно сложнее.

Интервал T3 - интервал стеклования, вязкость изменяется от 108 до 1012,3 Па·с.

T4 – температурный интервал отжига.

Рис.3. Кривые температурного хода вязкостидлинного (1) и короткого (2) стекла (3— вязкостный интервалформования), ΔT1 и Т2 - температурные интервалы формования соответственно «длинного» и «короткого» стекол

Температурный ход вязкости служит основой для определения температурных режимов варки, формования и термообработки стекла (талб.1).

Таблица 1

Технологическая шкала вязкости

| Вязкость, Па·с | Параметры и процесс |

| 1019 1019-1015 1013,5-1012 1012,3 1011,2 108 107 107-104 106-103 104 103 102,5-102 | Вязкость при эксплуатации (tкомн.) Твердое состояние стекла Отжиг стекла Tg – температура стеклования Температура прилипания к металлу Спекание стекла Моллирование Прессование Прокат Горизонтальное вытягивание труб Выработка листового стекла методом ВВС Выработка в ручном производстве |

Вязкость стекол зависит от состава. В ряду силикатных стекол наиболее высокие значения вязкости характерны для кварцевого стекла. Добавление щелочных оксидов приводит к резкому уменьшению вязкости, что обусловлено разрушением трехмерной сетки, образованием более подвижных структурных образований и появлением в стекле более прочных химических связей Ме-О. Наиболее резко снижает вязкость Li2O. Понижают вязкость также MgO, CaO, SrO, BaO. Оксиды ZnO, CdO, PbO снижают вязкость более интенсивно, чем оксиды металлов главной группы.

Тугоплавкие оксиды Al2O3, SiO2, ZrO2 во всех случаях вызывают повышение вязкости. СаО, B2O3, MgO, ZnO в большей степени понижают вязкость в области низких температур и в меньшей степени в области низких температур.

На практике для получения легкоплавких глазурей с повышенной текучестью в состав обычно вводят соединения фтора, бария, свинца. Для снижения вязкости расплавов в период варки в состав шихты вводят добавки фтористых соединений, а также сульфата и нитрата натрия и других соединений.