Структура полимеров, стекла и керамики 1 страница

Полимерами называют вещества с большой молекулярной массой (104), у которых молекулы состоят из одинаковых групп атомов - звеньев. Каждое звено представляет молекулу исходного низкомолекулярного вещества - мономера.

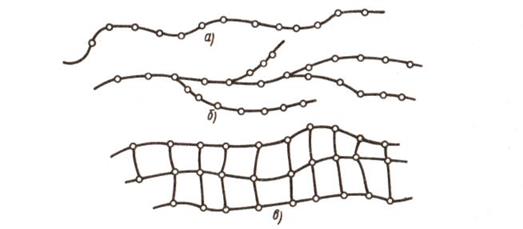

В зависимости от формы и строения макромолекул полимеры могут быть линейными, разветвленными, сетчатыми (рис. 1.11). Звенья цепных макромолекул по составу могут быть полностью идентичны или разные.

Разветвление цепных молекул и соединение их в сетку вносят некоторые изменения в комплекс свойств полимеров. Но это не изменяет специфических свойств полимера до тех пор, пока остаются достаточно длинные цепные линейные отрезки молекул. Чтобы понять особенности свойств полимеров, необходимо познакомиться со строением и свойствами линейных цепных молекул.

Особенностью цепных молекул является их гибкость, которая обусловлена устойчивостью молекулы при поворотах отдельных частей (звеньев) молекулы относительно валентных связей, благодаря чему возможен переход молекулы из одной конформации (формы) в другую без разрушения связей между звеньями молекулы. Эта возможность реализуется благодаря специфическому характеру связей между частицами в полимерном теле.

Между звеньями макромолекул и между атомами в звеньях имеет место ковалентный характер связи. Связь между макромолекулами в жидком или твердом полимере в большинстве случаев имеет полярный характер и осуществляется слабыми силами Ван-дер-Ваальса. Возможны и другие виды связи. Однако во всех случаях характерные свойства полимеров реализуются только тогда, когда силы межмолекулярного взаимодействия остаются значительно меньше сил внутреннего взаимодействия.

Рис. 1.11. Схема строения макромолекул полимеров: а - линейные;

б - разветвленные; в - сетчатые

В зависимости от характера связей между линейными молекулами полимеры разделяют на термопластичные и термореактивные.

Термопластичные способны многократно размягчаться при нагреве и твердеть при охлаждении без изменения своих свойств (полиэтилен; полипропилен; политрифторхлорэтилен-фторпаласт - 3; политетрафторэтилен – фтороплпат - 4; поливинилхлорид-винипласт, пластикат; полиметилметакрилат (органическое стекло); полиамиды).

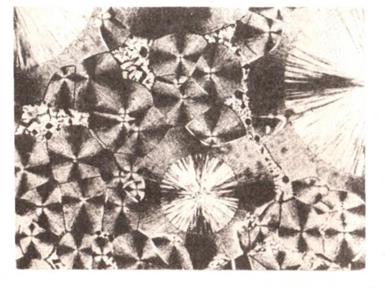

Рис. 1.12. Структура кремнистого полимера после повторного нагрева

Области применения: трубы и арматура, емкости, пленочные материалы, насосы, мелкие детали машин, уплотнительные детали, подшипники,изоляция высококачественных кабелей, электро- и радиотехнические деталиканаты, спецодежда).

Термореактивные при повторном нагреве остаются твердыми вплоть до полного термического разложения.

Различие объясняется тем, что у термопластичных между молекулами действуют относительно слабые силы Ван-дер-Ваальса, при нагреве эти связи ослабляются и материал размягчается; у термореактивных дополнительно к молекулярным связям имеются поперечные ковалентные связи между молекулами.

Имеют аморфную структуру с различной степенью кристаллизации.

Области применения- корпуса и крышки приборов, предеазначенных для работы при повышенных температурах или в условиях высокой влажности; изделия из волокнитов: баки, трубы, реакторы; слоистые пластические массы – текстолит, асботекстолит, ДСП, стеклотекстолит, стеклорлачты и др.

Стекло представляет собой аморфное вещество, образующееся при сплавлении оксидов или безоксидных соединений. Стеклообразующими являются оксиды SiO2, B2O3, P2O5, GeO2. Структура аморфного стекла возникает при охлаждении стеклянной массы, когда повышение ее вязкости препятствует кристаллизации.

Керамику получают при высокотемпературном спекании порошков. При нагреве исходные материалы взаимодействуют между собой, образуя кристаллическую и аморфную фазы. Керамика представляет пористый материал, аморфная фаза является стеклом, которое по химическому составу отличается от кристаллов. Имеет поликристаллическую структуру с прослойками стекла и с беспорядочным расположением зерен и поэтому однородна по свойствам. Обладает хрупкостью.

Ситаллы или стеклокристаллические материалы получают из стекол специального состава при помощи контролируемой кристаллизации. Структура представляет смесь очень мелких беспорядочно ориентированных кристаллов и остаточного стекла (по химическому составу отличается от исходного). Для образования кристаллов вводят Li2O , TiO2 , Al2O3 . Имеют применение фотоситаллы - фоточувствительные материалы и термоситаллы - износостойкие материала (узлы трения, защитные эмали, стабильные диэлектрики, платы).

Жидкие кристаллы. Это жидкости с упорядоченной молекулярной структурой. Занимают промежуточное место между кристаллами и жидкостями с беспорядочным расположением молекул. Обладают анизотропией свойств: показатель преломления света, удельное электрическое сопротивление, диэлектрическая проницаемость, вязкость и т.д. Структура жидких кристаллов легко изменяется под действием давления, электрического поля, нагрева, что позволяет управлять их свойствами, создавать чувствительные индикаторы. Значение имеют органические вещества, у которых молекулы имеют удлиненную форму.

3. ОСНОВЫ ТЕОРИИ СПЛАВОВ

3.1 Основные сведения о сплавах

Чистые металлы характеризуются низким пределом прочности и поэтому находят довольно ограниченное применение. Их используют главным образом в электротехнике (проводниковые, электровакуумные и другие материалы). В машиностроении применяют главным образомих сплавы.

Металлическим сплавом называют сложное вещество, полученное сплавлением (или спеканием) нескольких металлов или металлов с неметаллами. Например, мягкая медь с добавлением олова превращается в более твердую бронзу. При этом улучшаются эксплуатационные и технологические свойства металлического материала.

При изучении процессов, происходящих в сплавах при их превращениях, а также для описания строения сплавов в металловедении используют понятия: компонент, фаза, система.

Компонентами называют химические вещества, образующие сплав (систему). Чистый металл представляет собой однокомпонентный сплав (систему), сплав двух металлов - двухкомпонентную систему и т. д. Компонентами могут быть металлы и неметаллы, а также устойчивые, т. е. не диссоциирующие на составные части в рассматриваемых интервалах температур вещества - химические соединения. Так, для цветных металлических сплавов компонентами могут быть металлы (например, медь с цинком образует латунь), а для железоуглеродистых - металлы с небольшим содержанием неметаллов (железо с углеродом - чугун, сталь).

Фазой называют однородную часть системы, имеющую одинаковый состав одно и то же агрегатное состояние и отделенную от остальных частей системы поверхностью раздела, при переходе через которую химический состав или структура вещества изменяются скачкообразно.

Совокупность фаз, находящихся в равновесии при определенных внешних условиях (давлении, температуре), называют системой.

Например, однородная жидкость (расплавленный металл) является однофазной системой, при кристаллизации чистого металла система состоит из двух фаз: жидкой (расплавленный металл) и твердой (зерна закристаллизовавшегося металла). Другой пример: механическая смесь двух видов кристаллов образует двухфазную систему, так как каждый кристалл отличен от другого по составу или строению и отделен один от другого поверхностью раздела.

Сплав называют однородным (гомогенным), если его структура однофазна, и разнородным (гетерогенным), если его структура состоит из нескольких фаз. Под структурой сплава понимают видимое в микроскоп взаимное расположение фаз, их форму и размеры.

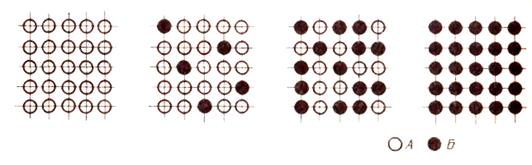

Компоненты в сплавах могут составлять (рис. 1.13) жидкие и твердые растворы, химические соединения и механические смеси.

Однородные жидкие растворы (рис. 1.13,а) характерны почти для всех металлов, растворяющихся друг в друге в жидком состоянии в любых соотношениях. В однородном жидком растворе атомы 1 (первого) растворимого металла (компонента) А равномерно распределены среди атомов 2 (второго) металла В - растворителя. Лишь немногие металлы растворяются в жидком состоянии ограниченно. И только очень немногие металлы из-за большой разницы в размерах своих атомов не растворяются друг в друге в жидком состоянии. В процессе кристаллизации и затвердевания сплавов взаимодействие компонентов может быть различным.

Рис. 1.13. Структура и строение элементарной ячейки различных сплавов из двух металлов А и В:1 - атомы металла А;

2 - атомы металла В; 3 - твердый раствор замещения;

4 - твердый раствор внедрения

Твердые растворы образуются в результате перехода в твердое состояние однородных жидких растворов. В твердом растворе одно из веществ, входящих в состав сплава, сохраняет присущую ему кристаллическую решетку, а другое в виде отдельных атомов распределяется в кристаллической решетке первого вещества. Следовательно, твердый раствор является однофазным, состоит из одного вида кристаллов, имеет одну кристаллическую решетку, таким образом, вердый раствор существует не при олределенном соотношении компонетов, а в интервале концентраций.

Строение твердых растворов на основе одного из компонентов сплава таково, что в решетку основного металла – растворителя входит атомы растворенного вещества.

Твердые растворы бывают двух типов: твердые растворы замещения и твердые растворы внедрения.

В твердых растворах замещения часть атомов в кристаллической решетке одного из компонентов замещена атомами другого (рис. 1.13,б). Твердые растворы замещения образуются, например, в сплавах железа с хромом, никелем и с другими элементами. Твердые растворы замещения называют неупорядоченными твердыми растворами, поскольку атомы растворимого элемента могут замещать атомы растворителя в любых узлах решетки.

Размеры атомов растворимого элемента всегда отличаются от размеров атомов растворителя (они больше или меньше), поэтому при образовании твердого раствора замещения кристаллическая решетка металла - растворителя немного искажается, не утрачивая при этом своего основного строения.

Неограниченная растворимость компонентов присуща системам, в которых атомные радиусы элементов различаются не более чем на 8-15 %. Кроме того, они должны быть изоморфными (иметь близкие по тиру и по параметрам кристаллические решетки). Например, системы Fe-Cr, Cu-Ni, Co-Ni, Ti-V и др.

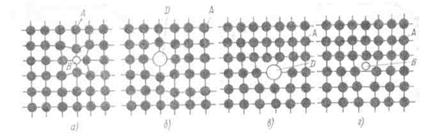

В твердых растворах внедрения атомы растворенного компонента внедряются в межатомное пространство кристаллической решетки другого компонента - растворителя (рис. 1.13,в), (рис. 1.14)

|

Рис. 1.14. Искажения кристаллической решетки растворителя при образовании твердого раствора внедрения (а, атом В) и замещения (б, атом D) и расположения атомов внедрения и замещения в области дислокации (а, г)

Так как и электронное строение, и размеры атомов растворителя и растворенного компонента различны, то при образовании твердого раствора кристаллическая решетка всегда искажается (рис. 1.14, а, б) и периоды ее изменяются. При образовании твердого раствора замещения период решетки может увеличиться или уменьшиться в зависимости от соотношения атомных радиусов растворителя и растворенного компоента. В случае твердого раствора внедрения период решетки растворителя всего возрастает.

Атомы растворенного компоненте нередко скапливается у дислокаций (рис. 1.14, в, г) снижая их упругую энергию. В растворах замещения атомы меньшего размера (по сравнению с атомами металла растворителя) скапливается в сжатой зоне решетки, атомы больших размеров – в растянутой зоне решетки. При образовании твердого раствора внедрения атомы растворенного элемента располагаются в растянутой области под краем экстраплоскости (рис. 1.14, г). В области дислокаций чужеродные атомы легче размещаются, чем в совершенной области решетки, где такие атомы вызывают значительные искажения решетки.

Твердые растворы замещения с неограниченной растворимостью могут образоваться при соблюдении условий:

1. Компоненты должны обладать одинаковыми по типу (изоморфными) кристаллическими решетками. Только в этом случае при изменении концентрации твердого раствора будет возможен непрерывный переход от кристаллической решетки одного компонента к решетке другого компонента.

2. Различие в атомных размерах ∆R компонентов должно быть незначительным и не превышать 8 – 15 %.

3. Компоненты должны принадлежать к одной и той же группе периодической системы элементов или к смежным родственным группам и в связи с этим иметь близкое строение валентной оболочки электронов в атомах.

Твердые растворы внедрения образуются, например, в сплавах железа с водородом, азотом, бором. Но и у этих элементов размер атомов несколько превышает размер межатомных промежутков в кристаллической решетке металлов, поэтому при образовании твердых растворов внедрения решетка искажается, и в ней возникают напряжения. При этом концентрация твердого растворов внедрения не может быть высокой: она редко превышает 1-2 %.

Изменение параметров решетки при образовании твердых растворов – весьма важный момент, определяющий изменение свойств. В общем независимо от вида металла относительное упрочнение при образовании твердого раствора пропорционально относительному изменению параметров решетки, причем уменьшение параметра решетки ведет к большему упрочнению, чем ее расширение.

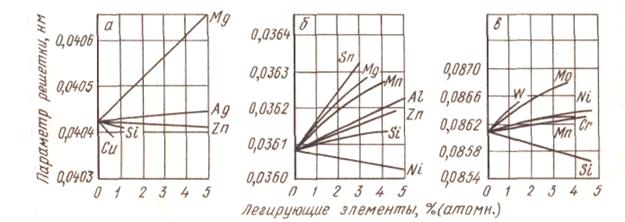

На рис. 1.15 показано, как изменяется параметр решетки твердых растворов (алюминия, меди, железа).

Если рассмотреть, как влияют растворенные в железе элементы на прочность (которое следует ожидать в соответствии с изменением параметра решетки, рис. 1.15, в), то никель, хром и марганец упрочняют железо слабо (возможное изменение структуры при этом не рассматривается), а вольфрам, молибден и кремний сильно, причем кремний, сжимающий решетку, упрочняет сильнее вольфрама и молибдена, расширяющих решетку железа.

Рис. 1.15. Параметр твердых растворов замещения, образующихся при растворении различных элементов в алюминии (а), меди (б) и железе (в)

При образовании твердых растворов внедрения периоды решетки увеличиваются, так как размеры атомов (вернее, ионов) растворенного элемента больше размеров тех межатомных промежутков, в которых они располагаются, так что атомы решетки растворителя несколько раздвигаются.

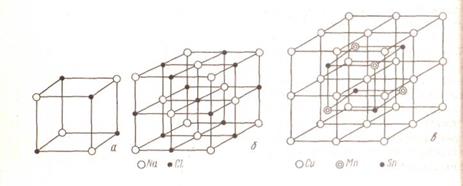

Твердые растворы замещения могут быть ограниченные и неограниченные. При неограниченной растворимости любое количество атомов А может быть заменено атомами В. Следовательно, если увеличивается концентрация атомов В, то все больше и больше атомов В будет находиться в узлах решетки вместо атомов А до тех пор, пока все атомы А не будут заменены атомами В и, таким образом, как бы плавно совершится переход от металла А к металлу В (рис. 1.16).

Это, конечно, возможно при условии, если оба металла имеют одинаковую кристаллическую структуру, т. е. оба компонента являются изоморфными.

Рис. 1.16. Кристаллические решетки твердых растворов замещения при неограниченной растворимости компонентов

Если у двух металлов с одинаковыми кристаллическими решетками сильно различаются атомные радиусы, то образование твердые растворов между этими металлами сильно искажает кристаллическую решетку, что приводит к накоплению в решетке упругой энергии. Когда это искажение достигает определенной величины, кристаллическая решетка становится неустойчивой и наступает предел растворимости.

Итак, вторым условием образования неограниченных твердых: растворов является достаточно малое различие атомных размеров компонентов.

Наконец, замечено, что неограниченная растворимость наблюдается преимущественно у элементов, близко расположенных друг от друга в периодической таблице Д. И. Менделеева, т. е. близких друг к другу по строению валентной оболочки атомов, по физической природе.

Если сплавляемые металлы принадлежат к далеко расположенным друг от друга группам Периодической системы и поэтому имеют различную физическую природу, то они часто бывают склонны к образованию химических соединений, а не твердых растворов.

Если два металла не отвечают перечисленным выше условиям, то они могут ограниченно растворяться друг в друге. Замечено, что растворимость тем меньше, чем больше различие в размерах атомов и в свойствах компонентов, образующих раствор. Ограниченная растворимость в большинстве случаев уменьшается с понижением температуры.

Химические соединения (рис. 1.13, в) образуются при сплавлении различных металлов или металла с неметаллом. Это чаще всего, происходит между элементами, расположенными вдали друг от друга в таблице Менделеева Д.И., т.е. существенно различаются по своему строению и свойствам, если сила взаимодействия между разнородными атомами больше, чем сила взаимодействия между атомами однородными.

Химические соединения имеют ряд особенностей, отличающих их от твердых растворов:

а) соотношение чисел атомов элементов, образующих соединение, строго определенное, соотношение стехиометрической пропорции, выраженной формулой вида AnBm;

б) они имеют свою кристаллическую решетку, отличную от решеток элементов, образовавших это соединение, с правильным упорядоченным расположением атомов компонентов в кристаллической решетке;

в) свойства соединения заметно отличается от свойств исходных элементов;

г) как и чистые металлы, они имеют постоянную температуру плавления (диссоциации) и, как правило, обладают большой твердостью и значительной хрупкостью;

д ) имеет свою определенную температуру плавления, скачкообразно изменяющуюся при изменении состава.

Если химическое соединение образуется только металлическими соединениями, то в узлах решеток располагаются положительно заряженные ионы, удерживаемые электронным газом (металлическая связь).

Так, в кристаллической решетке NaCl , приведенной на рис. 1.17, а и б, ионы натрия образуют решетку куба с центрированными гранями. Такую же решетку образуют и тоны хлора, но она сдвинута на половину периода против решетки из ионов натрия.

Естествнно, что при этом выдерживается стехиометрическое ссотношение NaCl: Cl = 1 : 1. Таким образом, даже в кристаллической решетке химического соединения нет молекул.

Стехиометрия соединения определяется упорядоченным расположением атомов. Если атом А окружен таким же числом атомов В, как число атомов А, окружающих атом В, то стехиоиетрическое соотношенте выражается как АВ (пример NaCl).

|

Рис. 1.17. Кристаллические решетки:

а, б – соединение NaCl; г – соединение Cu2 MnSn

Механическая смесь (рис. 1.13, г) двух компонентов А и В образуется тогда, когда при кристаллизации компоненты сплава не способны к взаимному растворению в твердом состоянии и не вступают в химическую реакцию с образованием соединения. Механическая смесь может состоять из зерен двух насыщенных твердых растворов или из зерен твердого раствора и химического соединения. В этом случае сплав состоит из кристаллов А и В, которые, если они достаточно крупны, отчетливо выявляются на микроструктуре. Рентгенограмма сплава отчетливо показывает наличие двух peшеток компонентов А и В. Если исследовать в таком сплаве лтдельно свойства кристаллов А и кристаллов В, то они одинаковыми со свойствами чистых металлов А и В.

Механичесие свойства зависят от количественного соотношения компонентов, а от размера и формы зерен, значения их промежуточные между характеристиками свойств чистых компонентов.

Температуры, при которых изменяется строение металлов и сплавов, называют критическими точками. При плавлении и затвердевании чистые металлы имеют одну критическую точку, а сплавы - две. В интервале между этими двумя точками в сплавах существуют две фазы - жидкий сплав и кристаллы.

Под структурой понимают форму, размеры и характер взаимного расположения соответствующих фаз в металлах и сплавах.

Структурными составляющими сплава называют обособленные части сплава, имеющие одинаковое строение с присущими им характерными особенностями.

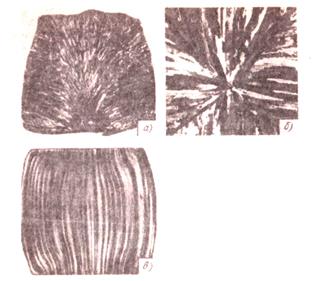

Различают макроструктуру, рис. 1.18 (строение металла или сплава, видимое невооруженным глазом или при небольшом увеличении в 30 – 40 раз) и микоструктуру (строение металла или сплава, наблюдаемое с помощью микроскопа при больших увеличениях).

Макроструктуру исследуют на специальных макрошлифах.

Для приготовления макрошлифа образцы вырезают из крупных заготовок (слитков, поковок и т. д.) или изделий, поверхность которых шлифуют, полируют, а затем подвергают травлению специальными реактивами.

Рис. 1.18 Макроструктура излома слитка цинка (а), слитка меди (б) и деформированной стали (в)

При исследовании макрошлифа можно обнаружить форму и расположение зерен в литом металле (рис. 1.18, а, б); волокна (деформированные кристаллиты) в поковках и штамповых заготовках (рис. 18, в), дефекты, нарушающие сплошность металла (усадочную рыхлость, газовые пузыри, раковины, трещины и т. д.); химическую неоднородность сплава, вызванную процессом кристаллизации или созданную термической или химико-термической (цементация, азотирование и т. д.) обработкой.

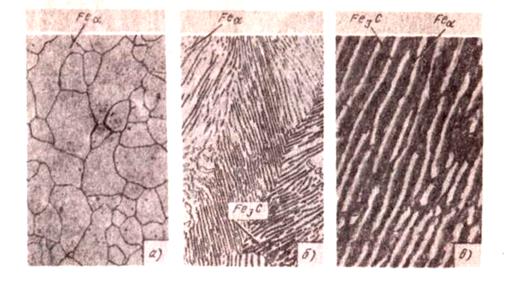

Микроструктура показывает (рис. 1.19, а, б)размер и форму зерен, взаимное расположение фаз, их форму и размеры.

Рис. 1.19. Микроструктура железа (а) и стали с 0,8 % С (б, в):

а – Х 250; б - Х 300; в — электронная микрофотография, Х 5000

Для определения микроструктуры из исследуемого металла изготовляют микрошлиф, т. е. небольшой образец, одну из плоскостей которого тщательно шлифуют, полируют и подвергают травлению специальными реактивами.

Микроструктуру металлов наблюдают в микроскопе - оптическом (металлографическом) или электронном.

Разрешающая способность оптического микроскопа, т. е. минимальная величина объекта (детали структуры), которая различима с его помощью, не превышает 0,2 мкм (200 нм). Полезное увеличение в оптическом микроскопе достигает примерно 2000 раз.

Разрешающая способность электронных микроскопов значительно выше оптических. Использование электронных лучей, дает возможность различать детали изучаемого объекта размером до 0,2 - 0,5 нм.

Для изучения атомно-кристаллического строения применяют рентгеноструктурный анализ, а также рентгеноспектральный микроанализ (РСМА).

Рентгеноспектральный анализ применяют для изучения атомной структуры металлов, типы и параметры кристаллических решеток, распределения примесей и специально введенных элементов (легирующих) в сплавы, а также дефекты, лежащие в глубтне. Метод РСМА определяет химический состав микрообластей на металлографическом шлифе.

Для изучения металлов и сплавов используют также физические методы исследования (тепловые, объемные, электрические, магнитные). В основу этих исследований положены взаимосвязи между изменениями физических свойств и процессами, происходящими в металлах и сплавах при их обработке или в результате тех или иных воздействий (термических, механичеких и др.).

Наиболее часто применяют дифференциальный термический анализ (построение кривых охлаждения в координатах температура – время) и дилатометрический метод, основанный на изменении объема при фазовых превращениях.

Для ферромагнитных материалов применяют магнитный анализ.

Магнитным методом исследуют дефекты в магнитных металлах (сталь, никель и др.) на глубине до2 мм (трещины различного происхождения, неметаллические включения и т. д.). Для этого испытуемое изделие намагничивают, покрывают его поверхность порошком железа, осматривают поверхность и размагничивают изделие. Вокруг дефекта образуется неоднородное поле, вследствие чего магнитный порошок повторяет очертания дефекта. Другой метод — магнитный индукционный — часто используют для оценки полноты структурных превращений в сплавах (изделиях) после их термической обработки.

Ультразвуковым методом осуществляется эффективный контроль качества металла изделий и заготовок практически любых размеров. В импульсных ультразвуковых дефектоскопах ультразвуковая волна от щупа — излучателя распространяется в контролируемом изделии и при встрече с каким-либо дефектом отражается от него. При этом отраженные волны принимаются, усиливаются и передаются на показывающий индикатор. Ультразвук используют для контроля качества роторов, рельсов, поковок, проката и других изделий при необходимости сохранения целостности изделий.

3.2 Диаграммы состояния

Любое фазовое превращение сплава отмечается изменением физико-химических свойств (электросопротивлением, удельного объема и т.д.) либо тепловым эффектом. Переход сплава из жидкого состояния в твердое сопровождается значительным выделением теплоты, поэтому, измеряя температуру при нагреве или охлаждеиии в функции времени, можно по перегибам или остановкам на кривых охлаждения определить критические температуры, при которых происходит фазовые превращения.

Диаграммы состояния представляют собой графическое изображение фазового состояния сплавов в зависимости от температуры и концентрации компонентов (химический состав). Диаграммы состояния строят для условий равновесия, т. е. такого состояния сплава, которое достигается при очень малых скоростях охлаждения или длительном нагреве. Диаграммы состояния сплавов в равновесном состоянии являются теоретическими диаграммами, так как истинное равновесие в практических условиях достигается редко. В большинстве случаев сплавы находятся в метастабильном состоянии, т. е. в состоянии с ограниченной устойчивостью.

Существует несколько основных типов диаграмм состояния бинарных сплавов металлов (компонентов):

1. Неограниченно растворимых друг в друге компонентов в твердом состоянии;

2. Не растворимых друг в друге компонентов в твердом состоянии;

3. Ограниченно растворимых компоентов друг в друге;

4. В твердом состоянии образуются химические соединения (АnBm).

3.2.1 Диаграмма состояния сплавов для случая неограниченной

растворимости компонентов в твердом состоянии.

Рассмотрим диаграмму состояния сплавов системы медь - никель (рис. 1. 20). Медь и никель, соединяясь в любых пропорциях, образуют непрерывный ряд твердых растворов, так как атомы никеля способны заместить в кристаллической решетке все атомы меди. Температура плавления меди составляет 1083 °С, никеля 1445 °С.

Рассмотрим кривые охлаждения (рис. 1.20, а) сплавов системы медь — никель для пяти составов следующей концентрации, %: 100 Сu, 80 Сu +20 Ni, 60 Cu +40 Ni, 20 Cu +80 Ni, 100 Ni. Чистые металлы (кривые 1 и 5) имеют одну критическую точку - температуру затвердевания (кристаллизации), а сплавы (кривые 2, 3, 4) - две, т. е. сплавы в отличие от чистых металлов кристаллизуются в интервале температур. Например, кристаллизация сплава 3 начинается при температуре t1 (точка a1), при этой температуре из жидкого сплава начинают выпадать первые кристаллы твердого α - раствора, а заканчивается кристаллизация при температуре t3 (точка в1). При этой температуре затвердевает последняя капля жидкого сплава. Разная температура конца кристаллизации сплавов свидетельствует о том, что состав твердой фазы непрерывно изменяется.

Рис. 1.20. Диаграмма состояния сплавов медь – никель:

а - кривые охлаждения; б - диаграмма состояния

Для построения диаграммы состояния (рис. 1.20, б) на оси абсцисс сетки в координатах температура - концентрация откладывают (отмечают точками) составы пяти сплавов и восстанавливают из каждой точки вертикальные линии. После этого переносят на эти вертикальные линий с кривых охлаждения сплавов (критические точки), а на левой и правой ординатах температур отмечают температуры кристаллизации чистых металлов - меди (100 %) и никеля (100 %). Соединив плавными кривыми температуры начала и конца кристаллизации всех сплавов, получают диаграмму состояния сплавов системы медь - никель с неограниченной растворимостью компонентов в твердом состоянии. Сплавы меди и никеля кристаллизуются и затвердевают в некотором температурном интервале. В пределах этого температурного интервала одновременно существуют две фазы: жидкий сплав и кристаллы твердого раствора меди и никеля. На диаграмме этот интервал ограничен двумя линиями, соединяющими точки плавления чистых меди и никеля. Верхняя линия обозначает начало затвердевания при охлаждении или конец расплавления при нагреве, нижняя соответственно конец затвердевания или начало плавления. Рассмотренная диаграмма состояния сплава меди и никеля имеет три области. Область существования жидкого расплава лежит выше верхней линии, соединяющей точки плавления меди и никеля, а область существования кристаллических твердых растворов - ниже нижней линии. Между этими линиями находится двухфазная область, в которой одновременно существуют расплав и кристаллы твердого раствора. Верхнюю границу этой области называют линией ликвидус, а нижнюю - солидус («ликвидус» в переводе с латинского означает жидкий, «солидус» - твердый).