Определение остаточных напряжений в отливках 4 страница

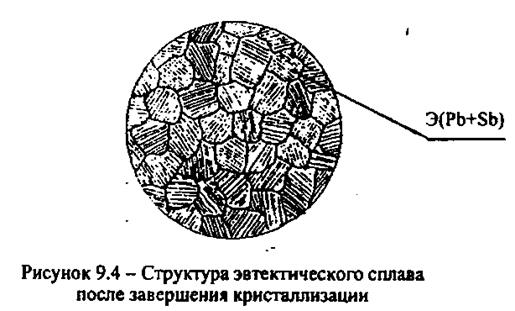

Эвтектическая кристаллизация осуществляется путем совместного роста кристаллов твердых фаз, образующих двухфазные эвтектические зерна. Возникающая таким образом характерная тонко дифференцированная двухфазная структура называется эвтектикой. В плоскости сечения шлифа невозможно увидеть взаимное переплетение кристалликов фаз, составляющих эвтектику, и эвтектическая структура имеет вид дисперсной смеси фаз.

На примере рассмотренного сплава уместно подчеркнуть, что понятия «фазовый состав» и «структура сплава» могут не совпадать. В данном случае закристаллизовавшийся сплав состоит из двух твердых фаз, образующих одну структурную составляющую – эвтектику. Структуры, существующие в соответствующих областях диаграммы на рисунке 9.3, а, приведены без рамки в отличие от фазового состава сплавов, взятого в квадратную рамку. Характерная структура эвтектики приведена на рисунке 9.4.

|

После завершения эвтектической кристаллизации начнется дальнейшее охлаждение сплава (кривая ниже С/, см. рисунок 9.3, б).

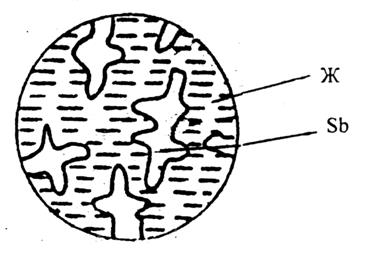

Рассмотрим процесс кристаллизации заэвтектического сплава III, соответствующего составу 60% Sb + 40% Pb. При охлаждении этого сплава из области жидких растворов, например от температуры точки 0 (t0 = 7000 C), жидкое состояние сплава сохранится до точки ликвидуса – температуры t1 точки 1. Линия 0-1 на рисунке 9.3, б характеризует этот процесс охлаждения. Кристаллизация сплава начинается при температуре, соответствующей точке 1, с выделения кристаллов сурьмы. В результате кристаллизации выделяется тепло кристаллизации, что приводит к замедлению охлаждения.

Отмеченный физический процесс отражается более пологим ходом кривой охлаждения (линия 1-2 на рисунке 9.3, б). В этом периоде кристаллизации число степеней свободы сплава С=К–Ф+1=2–2+1=1, что означает возможность снижения температуры. При каждой фиксированной температуре можно определить химический состав и количественное соотношение между фазами. Так, например, при температуре tа = 4000 С состав жидкой фазы описывается проекцией точки б на ось концентрации, а состав твердой – проекцией точки в на ту же ось (в соответствии с правилом отрезков). Состав жидкой фазы: 68% Pb + 32% Sb (точка б/), состав твердой фазы: 100% Sb (точка в/ ). Можно, пользуясь правилом рычага, определить также количество (массу) каждой фазы qж и твердой фазы qSb по формулам:

,

,  ,

,

где а, б, в – координаты соответствующих точек по оси концентрации (например, значения концентрации Sb).

В условиях данного построения точка б соответствует координате 32% Sb, точка а – 68% Sb, точка в – 100% Sb.

Подставляя эти данные, получим:

;

;  .

.

Это означает, что при температуре tа в сплаве содержится 59 % жидкости и 41% выделившихся кристаллов сурьмы. Если продолжать охлаждение, нетрудно установить, что кристаллизация сурьмы будет продолжаться, при этом оставшаяся жидкость будет обедняться сурьмой.

При кристаллизации сплава в интервале t1-t2 состав жидкости будет изменяться по линии ликвидус от точки I до точки С. Состав же кристаллов остается неизменным – 100% Sb (проекция в/ – см. рисунок 9.3, а).

Схематически это фазовое состояние сплава зафиксировано на рисунке 9.5.

|

Рисунок 9.5 - Структура заэвтектического сплава

в интервале температур t1- t2

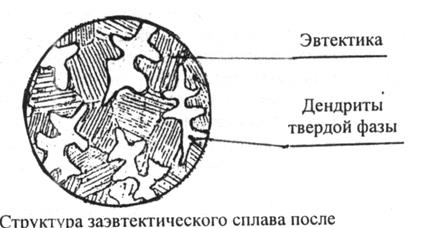

При эвтектической температуре (которая соответствует линии ДСЕ – см. рис.9.3, а) жидкость эвтектического состава Жс, который она приобрела в результате выделения «избыточной» сурьмы в процессе первичной кристаллизации в интервале температур t1– t2, закристаллизуется с образованием эвтектики, как было описано ранее. В итоге структура будет состоять из первичных кристаллов сурьмы, закристаллизовавшихся ранее (см. рис.9.5), и эвтектики (рис.9.6).

|

Рисунок 9.6 - Структура заэвтектического сплава после

завершения кристаллизации

Процесс эвтектической кристаллизации описывается температурной остановкой 2-2/ на кривой охлаждения сплава (см. рис.9.3, б), т.к. было уже показано, число степеней свободы при этом С=0. После завершения процесса эвтектической кристаллизации начнется обычное физическое охлаждение сплава ІІІ (С=2-2+1=1), что соответствует участку 2-3 на кривой охлаждения сплава (см. рис.9.3, б).

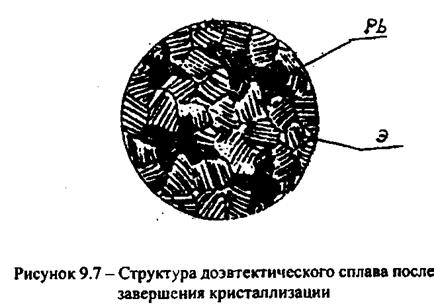

Аналогично происходит кристаллизация доэвтектических сплавов, например сплава І. Различие состоит в том, что первичными будут являться кристаллы свинца, а конечная структура сплава будет состоять из первичных кристаллов Pb и эвтектики (рис.9.7).

|

Количество избыточных кристаллов свинца в доэвтектических сплавах и избыточной сурьмы – в заэвтектических зависит, главным образом, от химического состава сплава. Чем сильнее данный сплав по составу отличается от эвтектического, тем больше в структуре будет избыточных фаз.

9.3 Результаты работы

На основании анализа приведенных в работе сведений на примерах отдельных сплавов каждый студент должен научиться для любого заданного сплава основных видов двухкомпонентных систем решать следующие задачи:

1) определять критические точки сплава;

2) определять фазовый состав и структуру сплава при его охлаждении в различных температурных интервалах;

3) определять химический состав фаз при заданной температуре, а также изменение химического состава фаз при охлаждении сплава в различных температурных интервалах;

4) определять концентрацию (массу) фаз сплава при заданной температуре;

5) проводить анализ превращений сплава при охлаждении с построением кривой охлаждения (используя правило фаз).

Основные результаты работы могут быть представлены в виде таблицы 9.1.

9.4 Содержание отчета

Отчет должен содержать: название и цель работы, теоретические сведения в виде диаграмм состояния систем Cu – Ni и Pb - Sb, вычерченные с соблюдением масштаба, результаты анализа превращений заданного преподавателями сплава в виде таблицы 9.1 с нанесением на соответствующей диаграмме состояния линии сплава, точек, разделяющих исследуемые температурные интервалы, конод и проекций их точек при соответствующих температурах, кривую охлаждения заданного сплава, вычерченную справа от диаграммы состояния (см. рис.9.1 и 9.3).

Таблица 9.1

| Концентрация компонентов в сплаве, % | Заданная температура, 0С | Критические точки сплава, 0С | Температурный интервал исследования,0С | Фазовый состав сплава | Превращения в сплаве | Структура сплава | Химический состав фаз (или изменение химического состава) | Расчет степеней свободы сплава | |

| t1 | t2, | ||||||||

| 30%Cu+ +70%Ni | t0 – t1 | Жидкость (Ж) | Нет | Однофазная – Ж | 30%Cu+ 70%Ni | С=2-1+1=2 | |||

| t1 – t2 | Жидкость + a -тв. раствор (Ж+a) | Из жидкости кристаллизуется a-тв. раствор | Двухфазная – Ж+ кристаллы a | Состав жидкости изменяется: от 30% Cu+70% Ni до 78% Cu+22% Ni, а состав a-тв. раствора от 93% Ni +7% Cu до 70% Ni+30% Cu | С=2-2+1=1 | ||||

| t2 – t3 | a -тв. раствор | Нет | Однофазная – кристаллы a | 70% Ni+30% Cu | С=2-1+1=2 | ||||

| 40%Pb+ +60%Sb | t0 – t1 | Жидкость (Ж) | Нет | Однофазная – Ж | 40%Pb+ 60% Sb | С=2-1+1=2 | |||

| t1 – t2 | Ж + Sb | Из жидкости кристаллизуется Sb | Двухфазная – Ж+ кристаллы Sb | Состав твердой фазы –100% Sb. Состав жидкости изменяется: от 40%Pb+60%Sb до 13%Sb+ +87%Pb | С=2-2+1=1 | ||||

| 40%Pb+ +60%Sb | t2 | Ж, Sb, Pb | Эвтектическое: Жс® Pb+Sb | Трехфазная– Ж+кр.Sb+ +Э (Pb+Sb) | Ж- 13% Sb + + 87% Pb; Sb - 100%; Pb – 100% | С=2-3+1=0 | |||

| t2 – t3 | Pb+Sb | Нет | Двухфазная - кр.Sb + +Э(Pb+Sb ) | Sb - 100%; Pb – 100% | С=2-2+1=1 |

Примечания:

1 Практическое освоение приемов анализа превращений рекомендуется проводить на примерах сплавов, отличных от рассмотренных в работе.

2 Определение химического состава фаз сплава и их массы при заданной температуре в двухфазной области привести отдельно с приведением расчета в тетради.

3 Результаты изменения химического состава фаз в двухфазных областях, приведенные в таблице, подтвердить построением на диаграмме состояния конод и проекций точек при соответствующих температурах.

Лабораторная работа № 8

ОПРЕДЕЛЕНИЕ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ОТЛИВКАХ

Цель работы

Ознакомиться с существующими методами оценки характера и величины остаточных напряжений в металле. Определить величину напряжений, вызывающих в отливке упругую деформацию.

Теоретические сведения

При затвердевании и охлаждении отливки в литейной форме могут возникнуть внешние и внутренние силы, препятствующие свободной усадке металла. В связи с этим в отливке возникают внутренние напряжения. Различают механические, термические и фазовые напряжения. Первые из них возникают в результате механического воздействия литейной формы на отливку, вторые вызваны разницей в скоростях охлаждения элементов отливки различной толщины и температуры, третьи возникают в результате образования структурных составляющих с различными удельными объемами.

Напряжения, возникающие в отливках при отсутствии механического воздействия формы (внешних нагрузок), взаимно уравновешиваются или суммируются. Эти напряжения называются литейными. В процессе охлаждения отливки их величина может изменяться. Напряжения, сформировавшиеся к моменту достижения отливкой комнатной температуры, называются остаточными. Суммируясь с механическими, литейные напряжения зачастую приводят к деформации и даже трещинам.

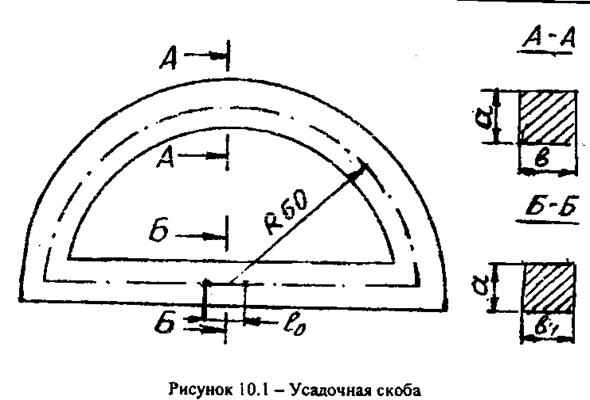

Существующие методы выявления и оценки литейных напряжений основаны на анализе упругих деформаций, пропорциональных величине напряжений, и заключается в измерении деформации упругого растянутого (сжатого) элемента отливки при его освобождении. С этой целью технологические пробы (например, в виде решеток или скоб, имеющих стержни различного сечения, связанные поперечными элементами). Наиболее удобной является усадочная скоба (рис.10.1). При остывании быстрее охлаждается металл стяжки, как менее массивный элемент отливки. При охлаждении более массивной дуги отливки при температуре перехода в упругое состояние стяжка уже имеет низкую температуру и препятствует дальнейшей усадке дуги. Вследствие термического торможения усадки к концу охлаждения тонкая стяжка окажется упруго сжатой, а более массивная дуга – упруго растянутой. Возникшие напряжения взаимно уравновешены. Такое состояние сохранится до тех пор, пока не будет нарушена геометрия отливки. Если теперь какой-либо элемент разрезать (например, стяжку или дугу), то нарушится равновесие вследствие исчезновения у разрезанного элемента способности сопротивляться действию сил. Это приведет к исчезновению напряжений в элементах скобы (освобождению от напряжений), а с ними – упругой деформации сжатого и растянутого элементов, пропорциональной величине напряжений.

Таким образом, при разрезании одного из элементов скоба освобождается от напряжений и вызванных ими упругих деформаций. Исчезновение деформаций приведет к изменению размеров скобы, что можно зафиксировать с помощью измерительных приборов с определенной степенью точности.

|

Таким образом, определение напряжений заключается в измерении пропорциональной им суммарной деформации элементов усадочной скобы, которая выявляется при разрезании одного из элементов скобы.