Технология плазменной резки

Общепринятые обозначения

PAC – Plasma Arc Cutting – резка плазменной дугой

Технология плазменной резки

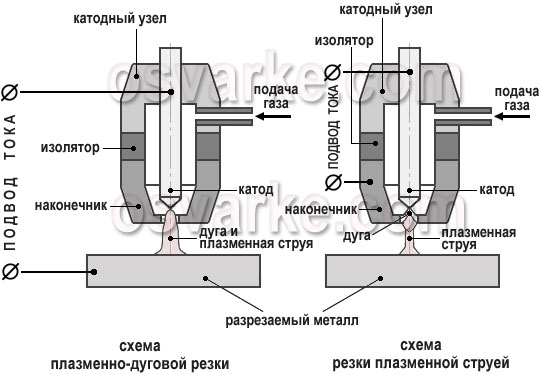

Плазма представляет собой ионизированный газ с высокой температурой, способный проводить электрический ток. Плазменная дуга получается из обычной в специальном устройстве – плазмотроне – в результате ее сжатия и вдувания в нее плазмообразующего газа. Различают две схемы:

- плазменно-дуговая резка и

- резка плазменной струей.

Рисунок. Схемы плазменной резки

При плазменно-дуговой резке дуга горит между неплавящимся электродом и разрезаемым металлом (дуга прямого действия). Столб дуги совмещен с высокоскоростной плазменной струей, которая образуется из поступающего газа за счет его нагрева и ионизации под действием дуги. Для разрезания используется энергия одного из приэлектродных пятен дуги, плазмы столба и вытекающего из него факела.

При резке плазменной струей дуга горит между электродом и формирующим наконечником плазмотрона, а обрабатываемый объект не включен в электрическую цепь (дуга косвенного действия). Часть плазмы столба дуги выносится из плазмотрона в виде высокоскоростной плазменной струи, энергия которой и используется для разрезания.

Плазменно-дуговая резка более эффективна и широко применяется для обработки металлов. Резка плазменной струей используется реже и преимущественно для обработки неметаллических материалов, поскольку они не обязательно должны быть электропроводными.

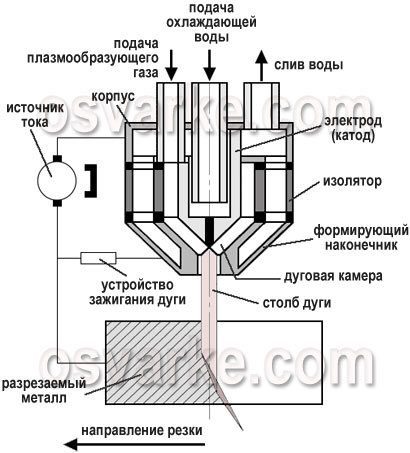

Более подробная схема плазмотрона для плазменно-дуговой резки приведена на рисунке ниже.

Рисунок. Схема режущего плазмотрона

В корпусе плазмотрона находится цилиндрическая дуговая камера небольшого диаметра с выходным каналом, формирующим сжатую плазменную дугу. Электрод обычно расположен в тыльной стороне дуговой камеры. Непосредственное возбуждение плазмогенерирующей дуги между электродом и разрезаемым металлом, как правило, затруднительно. Поэтому вначале между электродом и наконечником плазмотрона зажигается дежурная дуга. Затем она выдувается из сопла, и при касании изделия ее факелом возникает рабочая режущая дуга, а дежурная дуга отключается.

Столб дуги заполняет формирующий канал. В дуговую камеру подается плазмообразующий газ. Он нагревается дугой, ионизируется и за счет теплового расширения увеличивается в объеме в 50–100 раз, что заставляет его истекать из сопла плазмотрона со скоростью до 2–3 км/c и больше. Температура в плазменной дуге может достигать 25000–30000°С.

Фото. Плазменная резка металла

Электроды для плазменной резки изготавливают из меди, гафния, вольфрама (активированного иттрием, лантаном или торием) и других материалов.

Фото. Сопла (в разрезе) для плазменной резки – медное (слева) и медное с вольфрамовой вставкой компании Thermacut (справа)

Количество тепла, необходимое для выплавления реза (эффективная тепловая мощность qр), поступает из столба плазменной дуги и определяется выражением:

qр = Vр·F·γ·c·[(Tпл–T0)+q]·4,19,

где Vр – скорость резки (см/с);

F – площадь поперечного сечения зоны выплавляемого металла (см2);

γ – плотность металла (г/см3);

с – теплоемкость металла, Дж/(г·°С);

Тпл – температура плавления металла (°С);

T0 – температура металла до начала резки (°С);

q – скрытая теплота плавления (°С).

Произведение Vр·F·γ определяет массу выплавляемого металла за единицу времени (г/с). Для заданной толщины металла имеется определенное числовое значение эффективной тепловой мощности qр, ниже которого процесс резки невозможен.

Скорость потока плазмы, удаляющего расплавленный металл, возрастает с увеличением расхода плазмообразующего газа и силы тока и уменьшается с увеличением диаметра сопла плазмотрона. Она может достигать около 800 м/с при силе тока 250А.

Плазмообразующие газы

Технологические возможности процесса плазменной резки металла (скорость, качество и др.), а также характеристики основных узлов плазмотронов определяются прежде всего плазмообразующей средой. Влияние состава плазмообразующей среды на процесс резки:

- за счет изменения состава среды возможно регулирование в широких пределах количества тепловой энергии, выделяющейся в дуге, поскольку при определенной геометрии сопла и данном токе состав среды задает напряженность поля столба дуги внутри и вне сопла;

- состав плазмообразующей среды оказывает наибольшее влияние на максимально допустимое значение отношения тока к диаметру сопла, что позволяет регулировать плотность тока в дуге, величину теплового потока в полости реза и, таким образом, определять ширину реза и скорость резки;

- от состава плазмообразующей смеси зависит ее теплопроводность, определяющая эффективность передачи разрезаемому листу тепловой энергии, выделенной в дуге;

- в ряде случаев весьма значительной оказывается добавка тепловой энергии, выделившейся в результате химического взаимодействия плазмообразующей среды с разрезаемым металлом (она может быть соизмерима с электрической мощностью дуги);

- плазмообразующая среда при взаимодействии с выплавляемым металлом дает возможность изменять его вязкость, химический состав, величину поверхностного напряжения;

- подбирая состав плазмообразующей среды, можно создавать наилучшие условия для удаления расплавленного металла из полости реза, а также предотвратить образование подплывов на нижних кромках разрезаемого листа или делая их легко удаляемыми;

- от состава среды зависит характер физико-химических процессов на стенках реза и глубина газонасыщенного слоя, поэтому для определенных металлов и сплавов некоторые плазмообразующие смеси недопустимы (например, содержащие водород и азот в случае резки титана); диапазон допустимых смесей также сужается с увеличением толщины разрезаемых листов и теплопроводности материала.

От состава плазмообразующей среды зависят и характеристики оборудования:

- материал катода и конструкция катодного узла (способ крепления катода в плазмотроне и интенсивность его охлаждения);

- конструкция системы охлаждения сопел;

- мощность источника питания, а также форма его внешних статических характеристик и динамические свойства;

- схема управления оборудованием, поскольку состав и расход плазмообразующего газа полностью определяют циклограмму формирования рабочей дуги.

При выборе плазмообразующей среды также важно учитывать себестоимость процесса и дефицитность используемых материалов.

Таблица. Наиболее распространенные плазмообразующие газы

| Газ | Обрабатываемый металл | ||

| Алюминий, медь и сплавы на их основе | Коррозионно-стойкая сталь | Углеродистая и низколегированная сталь | |

| Сжатый воздух | Для заготовительной машинной резки | Для экономичной ручной и машинной резки | |

| Кислород | Не рекомендуется | – | Для машинной резки повышенного качества |

| Aзотно-кислородная смесь | Не рекомендуется | Для машинной резки с повышенной скоростью | |

| Азот | Для экономичной ручной и машинной резки | Для ручной и полуавтоматической резки | – |

| Aргоно-водородная смесь | Для резки кромок повышенного качества | Не рекомендуется |

Резка с применением воздуха в качестве плазмообразующей среды называется воздушно-плазменной резкой.