Краткие теоретические сведения. Центровка валов машин и агрегатов

Лабораторная работа № 3

Центровка валов машин и агрегатов

Цель работы: ознакомиться с методами центровки валов машин и агрегатов.

Краткие теоретические сведения

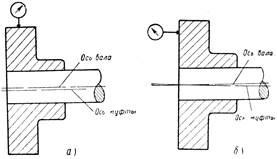

Под соосностью понимается совпадение осей двух машин, узлов или деталей. При отклонении от соосности получается перекос осей, смещение осей или одновременное сочетание перекоса и смещения осей. Перекос осей характеризуется величиной угла перекоса a в ммна 1 погонный метр, а смещение осей — величиной расхождения d в мм. Разновидностью отклонения от соосности является несовпадение осей деталей, насаженных одна на другую, вызывающее при вращении так называемое «биение» (рисунок 1).

Рисунок 1 — Несовпадение осей сопряженных деталей:

а— параллельное смещение (биение по внешней поверхности);

б — перекос (торцовое биение).

Выверка соосности валов — центровка — весьма ответственная операция. Плохая центровка является причиной быстрого выхода из строя подшипников, узлов уплотнения (сальников), деталей соединительных муфт и самих валов.

Центруемые валы проверяют одновременно на радиальное смещение и перелом осей в месте соединения. Способ центровки зависит от конструкции и размеров валов, а также от деталей, насаженных на их концы. Если на стыкуемые концы валов насажены детали, наружные цилиндрические поверхности которых обработаны концентрично посадочным отверстиям (например, полу муфты, шкивы), достаточная точность центровки достигается c помощью линейки. К поверхности детали на конце одного из валов прикладывают жесткую линейку и измеряют расстояние между ней и поверхностью детали на другом валу и расстояние между торцами этих деталей в плоскости линейки на периферии. Если валы не смещены и соосны, то при совместном их проворачивании эти расстояния должны быть постоянны в любом положении.

Для центровки валов некоторых машин применяют специальные индикаторы, обеспечивающие более высокую точность.

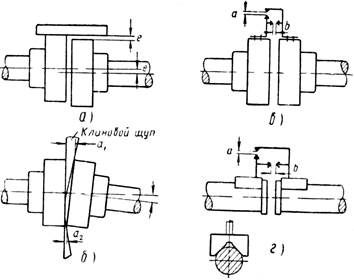

Соосность двух валов, соединяемых муфтами или фланцами, проверяется линейкой и щупом (рисунок 2, а и б) или специальными приспособлениями с измерительными наконечниками (рисунок 2, в).

Во всех случаях о величинах смещений и перекосов судят по изменению зазоров, измеряемых в четырех взаимно перпендикулярных положениях. Обычно для этого поворачивают валы на 90°. Если поворот одного или обоих валов затруднен, применяют приспособления с призмами (рисунок 2, г). Призмы упирают или в торец муфты или в специальное опорное кольцо и поворачивают их вокруг вала, производя замеры в четырех взаимно перпендикулярных направлениях.

Рисунок 2 — Проверка соосности валов:

а — линейкой и щупом; б — клиновым щупом; в — измерительными наконечниками, устанавливаемыми на муфтах; г — измерительными наконечниками, устанавливаемыми на призмах на от крытых концах валов.

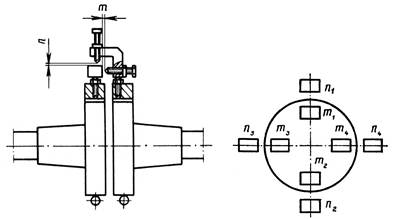

На рисунке 3 показано простое приспособление для центровки валов. Приспособление состоит из центровочных скоб, закрепляемых на концах валов с помощью хомутов. Конструкция хомутов позволяет применять одну и ту же скобу для широкого диапазона диаметров валов. Скобы снабжены микрометрическими винтами (или стрелочными индикаторами), с помощью которых при совместном проворачивании валов определяют их радиальное и осевое смещение. Для этого в нескольких положениях измеряют зазоры между микрометрическими винтами и соответствующими опорами на сопряженной скобе. Измерение проводят в четырех положениях валов (через каждые 90°). Данные замеров записывают в таблицу или на круговой диаграмме. Величину параллельного смещения валов в горизонтальной или вертикальной плоскостях определяют как полуразность радиальных зазоров n, измеренных в соответствующих положениях центровочного приспособления: в вертикальном (n1 и n2) и горизонтальном (n3 и n4). Излом (пересечение) осей центрируемых валов подсчитывают для каждой плоскости как частное от деления разности осевых зазоров m, измеренных с помощью центровочного приспособления, на расстояние между точками замеров.

Положение подшипников или всей машины регулируют с помощью подкладок до тех пор, пока величины зазоров не окажутся постоянными во всех положениях проворачиваемых валов.

Рисунок 3 — Центрирование валов по полумуфтам:

а — центровочная скоба; б — схема производства замеров;

n, n1 – n4 — радиальные зазоры, m, m1 – m4 — осевые зазоры

При проведении центровки вначале устраняют или приводят к допуску параллельное смещение осей и затем — излом (пересечение) осей. Монтаж начинается с редуктора, затем – агрегат (насос, компрессор, вентилятор), в последнюю очередь – электродвигатель, применяя клинья, домкраты, отжимные болты и др.

Допуски на сборку муфт приведены в таблице 1.

Таблица 1 — Допуски, мм, зазоров соединительных муфт

| Муфта | Диаметр муфты, мм | На перекос на 100 мм длины | На параллельное смещение, мм |

| Жесткая | 100 … 300 300 … 500 | 0,08 0,12 | 0,1 0,2 |

| Пальцевая | 100 … 300 300 … 500 | 0,02 0,02 | 0,05 0,1 |

| Сцепная | 100 … 300 300 … 500 | 0,01 0,01 | 0,03 0,02 |

В случае центровки вертикальных валов к существующим способам добавляется способ центровки с помощью крестовин, струн и отвесов.

Таким образом, определение ошибок соосности сводится к нахождению линейных размеров с помощью универсальных инструментов. В таблице 2 приведены данные о точности каждого способа.

Таблица 2 – Способы проверки соосности

| Способ проверки | Область применения | Точность проверки в мм |

| Струной и штихмасом Струной, штихмасом и отвесом Оптическими инструментами: – зрительной трубой и коллиматором – теодолитом Линейкой и щупом Приспособлениями с измерительными наконечниками и щупом Рейсмусом и щупом Индикатором | Поверхности общей протяженностью до 10 м, диаметр свыше 250 мм То же Отверстие диаметром до 100 ммпри расстоянии до 30 — 40 м Отверстие при расстоянии до 30 - 40 м Соединение валов То же Биение сопряженных деталей То же | 0,05 – 0,10 0,08 – 0,12 0,02 0,1* 0,3 – 0,5 0,02 – 0,05 0,3 – 0,5 0,02 |

*Ошибки приведены к 1 мдлины