Подготовка газа к переработке.

Природный газ выносит из скважин взвешенную капельную жидкость (газовый конденсат, воду) и мелкие частички горной породы.

В задачу подготовки газа к переработке входит отделение очистка газа с помощью различных сепарационных устройств и доведение его качества до нормативных значений.

Соответственно меняющемуся составу газа и требованиям на его очистку используются разные по конструкции и эффективности очистки сепарационные устройства, которые по своему принципу действия делятся на гравитационные, инерционного типа (насадочные), центробежные и фильтрующие. В большинстве случаев конструкции объединяют в себе несколько из этих принципов.

ГЛУБОКАЯ ОСУШКА ПРИРОДНОГО ГАЗА. Общие положения.

Наличие паров воды в углеводородных газах связано с контактом газа и воды в пластовых условиях, а также с условиями их последующей обработки (сепарации, очистки от примесей и др.). Обычно тяжелые углеводородные газы при тех же условиях содержат паров воды меньше, чем легкие. Наличие в газе Н2S и СО2 увеличивает содержание паров воды, а наличие азота – уменьшает.

Влагосодержание газа – это количество паров воды (в г/м3) в состоянии их насыщения при данных температуре и давлении.

Абсолютной влажностью газа называют фактическое содержание паров воды (в г/м3 газа), а отношение абсолютной влажности к влагосодержанию называют относительной влажностью.

Осушка газа – это удаление из него влаги, т.е. снижение абсолютной (и относительной) влажности. Обычно качество осушки (глубину осушки) оценивают точкой росы, т. е. температурой при данном давлении, при которой пары воды приходят в состояние насыщения. Чем глубже осушка, тем ниже точка росы, которая обычно составляет, в зависимости от последующего назначения газа, от -20 до -70 °С.

Присутствие в газе влаги нежелательно (а иногда опасно) для процесса его транспортировки, поскольку влага может выпадать в чистом виде или в виде гидратов с углеводородами, приводя к осложнениям в работе систем транспортного устройства. Нежелательна влага в газе, если последующая его переработка ведется при низких температурах, при этом точка его росы должна быть ниже температур технологической переработки газа.

Достигаемая точка росы газа зависит от способов его осушки – прямым охлаждением, абсорбцией, адсорбцией или комбинированием этих способов.

Абсорбционная осушка

Такая осушка основана на селективном поглощении (растворении) паров воды жидкими абсорбентами, в качестве которых применяют ди- и триэтилгликоли.

Такая осушка основана на селективном поглощении (растворении) паров воды жидкими абсорбентами, в качестве которых применяют ди- и триэтилгликоли.

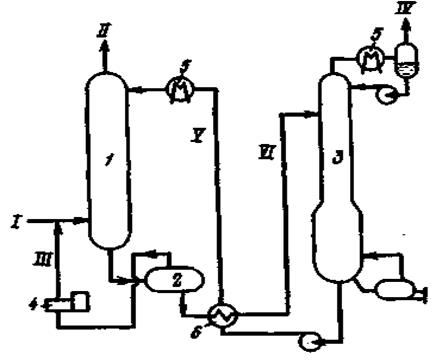

Рис. 3.3.1. Принципиальная схема очистки и осушки газа абсорбционным процессом

1 – абсорбер; 2 – дегазатор; 3 – десорбер; 4 – дожимной компрессор; 5 – холодильники; 6 – теплообменник; I, II, III – исходный, отдувочный, и очищенный газы; IV – кислые газы; V, VI – регенерированный и насыщенный растворы абсорбента

Для глубокой осушки газа используют процессы поглощения влаги гликолями (ДЭГ и ТЭГ). В абсорбере газ на тарелках противотоком контактирует с гликолем, который подают в абсорбер с температурой 30 – 40 °С. Давление в абсорбере не более 10 – 12 МПа. Сверху абсорбера осушенный газ направляют в магистраль, а насыщенный влагой гликоль через выветриватель (для отдува поглощенных углеводородов) и через систему подогревателей поступает в десорбер. В последнем за счет более низкого давления (0,2 – 0,3 МПа) и подвода тепла через ребойлер поглощенная влага испаряется и затем отводится через верх десорбера, а сконцентрированный до 95 – 97% гликоль направляется снова на абсорбцию (после охлаждения).

Более широкое распространение получили схемы десорбции гликоля с вводом отпарного агента в десорбер. В качестве такого агента используют обычно осушенный газ с верха абсорбера, предварительно нагреваемый до 180 – 200°С и подаваемый через маточник в низ десорбера. Ввод этого агента позволяет снизить парциальное давление паров воды в десорбере, т.е. обеспечить эффект вакуума и за счет этого довести концентрацию гликоля до 99,3 – 99,6%.

Адсорбционная осушка

Сущность адсорбционной осушки состоит в избирательном поглощении поверхностью пор твердого адсорбента молекул воды с последующим извлечением их из пор внешними воздействиями (повышением температуры адсорбента или снижением давления среды).

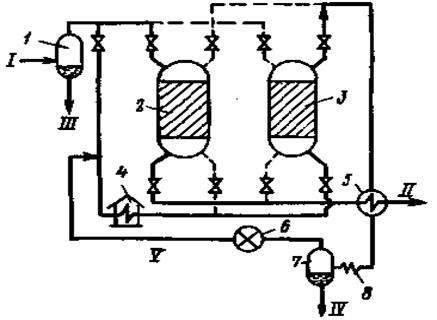

Аппараты 2 и 3 попеременно работают в режимах адсорбции и десорбции, с автоматическим переключением газовых потоков по мере насыщения адсорбента (на рис. 6.21 аппарат 2 показан в стадии адсорбции, а 3 – в стадии десорбции).

Рис. 3.3.2. Принципиальная схема адсорбционной осушки газа:

Рис. 3.3.2. Принципиальная схема адсорбционной осушки газа:

1, 7 – сепараторы; 2, 3 – адсорберы (десорберы); 4 – печь; 5 – теплообменник; 6 – компрессор; 8 – холодильник; I, II – исходный и осушенный газ; III – углеводороды и влага; IV – вода; V – рециркулирующий десорбирующий газ

После насыщения адсорбента в аппарате 2 (контроль ведется по точке росы газа на выходе) его переключают на подачу горячего десорбирующего газа из печи 4. В качестве десорбирующего газа используют исходный углеводородный газ (20–30%) или, как показано на рисунке, его подают на циркуляцию с помощью дожимного компрессора 6. Десорбция влаги идет за счет высокой температуры газа и снижения парциального давления паров воды. Увлажненный газ после десорбера 3 охлаждается в теплообменнике 5 вначале сухим газом, затем в холодильнике 8 и в сепараторе 7 от него отделяется капельная влага.

Адсорбционная осушка позволяет достичь депрессию точки росы до 100°С (точка росы до минус 90°С). В качестве адсорбента используют бокситы (оксид алюминия), силикагели и синтетические цеолиты. Их адсорбционная емкость существенно зависит от размера пор и соответственно удельной поверхности последних.

При адсорбционной осушке наличие в газе углеводородов от бутанов и выше осложняет процесс, потому что эти углеводороды поглощаются в стадии адсорбции на выходной части слоя адсорбента и при десорбции воды при высокой температуре склонны к образованию коксовых отложений в порах адсорбента. Постепенное закоксовывание адсорбента ведет к снижению его адсорбционной емкости, поэтому требуется периодически регенерировать адсорбент, т. е. выжигать из его пор кокс.

При осушке газов, содержащих кислые компоненты, наиболее надежными в работе являются цеолиты.