С помощью диаграммы состояния железо-цементит обоснуйте выбор режима термической обработки, применяемой для устранения цементитной сетки в стали У11А

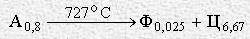

Рассмотрим процессы затвердевания, формирования первичной структуры и дальнейших структурных превращений в твердом состоянии углеродистой стали У11А.

Затвердевание происходит в один этап при температуре ниже 1147 оС. Жидкая фаза с 4,3 % С образует эвтектическую структуру: смесь аустенита с 2,14 % С и цементита. Эта эвтектика называется ледебуритом. Как и всякая эвтектическая реакция, отвечающая нонвариантному (безвариантному) равновесию протекает при постоянной температуре и постоянном составе фаз. При эвтектической реакции ниже (1147 оС) содержание углерода в аустените максимально (2,14 %). Дальнейшее охлаждение от температуры 1147 оС до 727 оС приводит к непрерывному уменьшению в нем углерода согласно линии ограниченной растворимости ЕS. Углерод выделяется из аустенита в виде цементита, который называется вторичным цементитом (Цвторичн.). Однако он, как правило, не обнаруживается, т.к. присоединяется к эвтектическому цементиту. Ниже температуры 727 оС аустенит эвтектики состава (0,8 %С) претерпевает эвтектоидное превращение  , т.е. образуется перлит.

, т.е. образуется перлит.

Рис.3. Диаграмма состояния “железо-цементит” (структурная) и кристаллизация стали У11А.

3. Детали машин из стали 30ХН3А закалены: одни – от температуры 750 оС, а другие – от температуры 820 оС (охлаждение в масле). После закалки в обоих случаях проведен высокий отпуск при температуре 600 оС. Покажите графически данные режимы обработки и объясните, какие из этих деталей имеют лучшие эксплуатационные свойства и почему? Укажите состав и определите группу стали по назначению, объяснив влияние легирирования на превращения, происходящие при термической обработке данной стали.

| Сталь 30ХН3А | ГОСТ 4543-71 | |||||||||||||||||||||||||||||||||||||||||||||||||||

|

4. Назначьте марку жаропрочной стали для изготовления тяжелонагруженных деталей, работающих при температурах до 600 оС. Укажите состав, назначьте и обоснуйте режим термической обработки стали.

Опыт применения жаропрочки показывает, что надёжность службы силовых установок в основном зависит от культуры производства и адекватности выбора марки. Хром и никель, а иногда вместе с ними кремний и алюминий вводят в сталь для улучшения их окалиностойкости (жаростойкости). Для повышения жаропрочности применяют присадки титана, алюминия, бора, хрома, углерода, ванадия, молибдена, вольфрама, ниобия и др. Чем выше требования по жаропрочности, тем более приходится усложнять химический состав. Во многих случаях содержание легирующих в жаропрочке достигает 50 %.

Одновременно с температурой эксплуатации растёт и цена на металл. Вот тут и выступает на передний план адекватность выбора марки. Например, вместо марки 20Х23Н14С2 при неотягощённых условиях эксплуатации можно применить сталь 20Х23Н13. Зачем платить за «лишнюю услугу». Ведь марка 20Х23Н14С2 уместна в окислительных средах с высоким содержанием серы (сопло авиационных газотурбинных двигателей). А часто ли на практике встречаются похожие жёсткие условия?

Зато присадка кремния увеличивает склонность к охрупчиванию при длительном нагреве.

Среди сталей имеющих сбалансированные показатели по жаропрочности и жаростойкости наибольшую популярность имеют марки 20Х23Н18, 20Х23Н13 и 15Х25Т химический состав, область и рекомендуемые температуры применения которых оговорены в ГОСТ 5632-72.

Эти марки по структуре относятся к разным структурным классам: 20Х23Н18 – к аустенитному; 20Х23Н13 – к аустенитно-ферритному, а 15Х25Т – к ферритному. Сталь марки 20Х23Н18 является отечественным аналогом зарубежной марки AISI 310 (1.4845 по EN); 20Х23Н13 – AISI 309 (1.4833 по EN); 15Х25Т – (1.4746 по EN).

Для изготовления деталей, работающих в нагруженном состоянии при температуре до 600 °С в течение длительного времени, применяют главным образом стали с ферритной структурой и классифицируют их как теплостойкие стали. При температурах выше 600 °С в основном используют жаропрочные аустенитные стали. Присутствие титана в стали 15Х25Т повышает сопротивление ползучести. Основным свойством высокохромистых сталей типа 15Х25Т является высокое сопротивление газовой коррозии, что выгодно отличает их от никельсодержащих сталей в условиях применения высокосернистых мазутов. Температура начала интенсивного окалинообразования для всех марок на воздухе согласно ГОСТ 5632-72 составляет 1050 оС.

Механические свойства никельсодержащих сталей 20Х23Н18 и 20Х23Н13 (не менее) регламентируют ГОСТ 7350-77 и 5582-75 (10Х23Н18, 20Х20Н14С2).

| марка | Режим т/о | Предел прочности, МПа | Относительное удлинение, % |

| 20Х23Н13 | закалка 1030-1120 °С | ||

| 20Х23Н18 | закалка 1030-1130 °С | ||

| 10Х23Н13 | закалка 1100-1150 °С | ||

| 10Х23Н18 | закалка 1080-1150 °С | ||

| 20Х20Н14С2 | закалка 1000-1080 °С |

Пониженное содержание никеля в марке 20Х23Н13 (AISI 309) в сравнении с маркой 20Х23Н18 (AISI 310) благоприятно сказывается на прочностных свойствах материала, на повышение стойкости в серосодержащих средах и на стоимости металлопроката.