Зависимость механических свойств сплавов от толщины стенок отливок 4 страница

го чугуна (П + Ц) характерны повышенные твердость и хрупкость, поэтому отливки данного чугуна склонны к холодным трещинам.

Линейная усадка отливки белого чугуна составляет 1,6...2,3 %. При графитизирующем отжиге отливки белого чугуна «растут» (увеличиваются в объеме из-за выделения графита из цементита) примерно на 2,0 %. Поэтому чаще всего линейная усадка, принимаемая при проектировании модельно-стержневой оснастки, составляет максимум 0,5 %. В некоторых случаях для предупреждения появления плюсовых систематических отклонений ее принимают равной нулю или даже отрицательной, особенно при использовании низкопрочных смесей.

Результатом газонасыщения является присутствие в твердом растворе азота, который сильно стабилизирует цементит. При модифицировании бором азот связывается в нитрид бора (BN), и длительность графитизирующего отжига, как уже было отмечено, сокращается более чем в два раза. С ликвацией в белых чугунах, как и в других чугунах, проблем не возникает. В отличие от других чугунов ковкий чугун (особенно с ферритной матрицей) отличается однородностью свойств по сечению отливки.

5.6. Легированные чугуны

По условиям эксплуатации чугуны должны обладать не только определенной прочностью, но и рядом специальных свойств: жаростойкостью, жаропрочностью, износостойкостью, коррозионной стойкостью и др. Эти свойства обеспечиваются легированием одним или несколькими элементами. По составу чугунам присваиваются названия именно по легирующему элементу: хромистые, никелевые, кремниевые, алюминиевые, марганцевые, ванадиевые.

Буквы в марках легированных чугунов обозначают: Ч - чугун; X - хром; Н - никель; Т - титан; С - кремний; Г - марганец; М - молибден; Д - медь; Ю - алюминий; П - фосфор; Ш - шаровидный; И - износостойкий; Ж - жаростойкий.

Хромистые чугуны предназначены для изготовления жаростойких, коррозионно-стойких и износостойких отливок. Содержание хрома в жаростойких чугунах колеблется от 1,0 до 32 % (чугуны ЖЧХ1 ...ЖЧХЗО). Предельная рабочая температура для хромистых чугунов с содержанием 13... 16% Сг составляет 900°С, для чугунов с 20...30% Сr - 1200°С.

Хромистые чугуны ЧХ34 обладают высокой коррозионной стойкостью в растворах различных солей и кислот.

Износостойкость хромистых чугунов повышается дополнительным легированием никелем, титаном, молибденом (ИЧХ2Н4, ИЧХЗТД, ИЧХ15М2).

Хромистые чугуны имеют большую линейную (2,0...2,5%) и объемную (до 7%) усадку, склонны к горячим и холодным трещинам.

Никелевые чугуны с 0,5... 1,5 % Ni имеют перлито-цемен- титную матрицу, относятся к конструкционным материалам и используются для изготовления деталей, работающих в условиях изнашивания в агрессивной газовой среде: поршневые кольца (ЧНХТ, ЧН1ХД), цилиндры тепловозных и судовых двигателей, зубчатые колеса (ЧН2Х).

Чугуны, содержащие 10...20% Ni, имеют аустенито-карбид- ную матрицу. Наиболее распространенными являются чугуны ЧН15ДЗШ (нирезист), ЧН20Д2Ш (никросилал). Никелевые чугуны характеризуются высокой коррозионной стойкостью в растворах солей, щелочей; обладают высокими прочностью и пластичностью. Графит в них, как правило, шаровидной формы.

Литейные свойства никелевых чугунов с высоким содержанием никеля такие же, как и высоколегированных сталей: высокая склонность к усадочным дефектам, к горячим и холодным трещинам, к образованию плен и неметаллических включений.

В марганцевых чугунах, содержащих 5...6 % Мп, при обычных скоростях охлаждения структура формируется мартенситной, при 9... 10 % Мп структура состоит преимущественно из аустени- та и карбидов, графит в них может быть пластинчатый и шаровидный.

Марганцевые чугуны применяются, главным образом, как антифрикционные и немагнитные материалы. Марганцевый аустенит склонен к наклепу, по сравнению с никелевым хуже обрабатывается, поэтому припуски на обработку должны быть минимальными.

Марганцевые чугуны имеют также низкие литейные свойства.

Алю миниевые чугуны используются главным образом как жаростойкий и износостойкий материал. Низколегированные чугуны с содержанием около 1 % А1 имеют перлито-ферритную матрицу с включениями шаровидного графита (ЧЮХШ). Среднеле- гированные чугуны содержат 5...9% AL, имеют ферритную матрицу с растворенным алюминием и включениями перлита, графита и карбида железа. Высоколегированные алюминиевые чугуны содержат 20...30 % А1 (ЖЧЮ22Ш - чугаль; ЖЧЮ30 - пирофераль), имеют ферритную матрицу с включениями графита и карбидов. Для чугаля характерна высокая стойкость против растворения в расплавах алюминия, пирофераль имеет высокую износостойкость. Предельная рабочая температура этих сплавов 1100 °С. Алюминиевые чугуны имеют низкие литейные свойства.

Кремниевые чугуны являются окалино- и коррозионно-стойкими. При содержании 5...6% Si (ЖЧС5) они в литом состоянии имеют ферритную матрицу и называются «силалом». При переходе к шаровидному графиту (ЖЧС5Ш) названные выше свойства повышаются как в воздушной среде, так и в среде генераторного газа.

В химическом машиностроении широкое применение получили сплавы ЧС13, ЧС15, ЧС17 (ферросилиды), обладающие высокой коррозионной стойкостью во многих кислотах, кроме соляной. Для повышения стойкости в этой и других кислотах в ферросилиды вводят 4,0 % Мо (ЧС15М4, ЧС17МЗ) и называют эти сплавы «антихлорами».

Силалы имеют литейные свойства, близкие к литейным свойствам серых чугунов, особенно когда графит пластинчатый и эвтектический химический состав.

Свободная линейная усадка ферросилидов составляет 1,2... 2,6 %. У антихлора она также около 2,2 %. Вместе с тем антихлор имеет большую склонность к образованию концентрированных усадочных раковин по сравнению с ферросилидом.

Отливки из ЖЧС5Ш подвергают термической обработке для снятия напряжений. Отливки из ферросилида и антихлора очень хрупкие и требуют осторожного обращения при механической обработке, монтаже и транспортировке.

5.7. Синтетический чугун

Производство синтетического чугуна заключается в выплавке его из стальных отходов без использования литейных или передельных доменных чугунов с соответствующим науглероживанием (источники углерода — электродный бой, кокс, графитизированный порошок, каменный уголь и т.п.). Синтетический чугун отличается низким содержанием серы (0,015...0,03 %), фосфора (0,02...0,04 %), Н2, 02, N2 и других примесей и неметаллических включений.

Синтетическим может быть чугун любой структурной группы: серый, высокопрочный, с вермикулярным графитом, ковкий и белый. При этом расход модификатора для синтетического чугуна на 0,1... 0,2 % должен быть больше. Размер включений графита в синтетическом сером чугуне меньше, перлит более дисперсный, что обусловливает его более высокие механические свойства. Получение синтетического чугуна высоких марок СЧЗО, СЧ35 заметно облегчается.

При производстве синтетического ковкого чугуна из-за низкого содержания фосфора наблюдается соответствующее увеличение пластичности. Вместе с тем заметно некоторое увеличение длительности отжига.

При производстве синтетического высокопрочного чугуна наблюдается более стабильное воздействие модификатора.

От обычных синтетические чугуны отличаются и по литейным свойствам: меньшая жидкотекучесть, большая склонность к отбе- лу и образованию междендритного графита, повышенная склонность к холодным трещинам. Однако герметичность отливок синтетического чугуна выше, чем отливок обычного чугуна.

5.8. Литейные стали

В отличие от чугунов стали могут быть деформируемыми и литейными. Литейные стали, как правило, отличаются от деформируемых пониженными механическими и пластическими свойствами, что связано с формированием в литом состоянии пористости (усадочной, газоусадочной и газовой). Плотность деформируемых сталей, изначально полученных также в литом состоянии, повышается после деформации. При маркировке литых сталей обязательно ставится буква Л (литейная, литая).

Следует также отметить, что в отличие от серых, ковких и высокопрочных чугунов литейные стали обладают более высокими пластичностью и комплексом соответствующих физических и химических свойств. По сравнению с чугунными отливками производство стальных отливок характеризуется значительно меньшими масштабами, что связано, главным образом, с более высокой (примерно на 300 °С) температурой плавления.

По химическому составу литейные стали подразделяют на углеродистые (0,12...0,6% С) и легированные.

Углеродистые литейные стали. Маркировка литейных углеродистых сталей, химический состав и механические свойства по ГОСТ 977-88 приведены в табл. 5.8. Отливки из углеродистой стали подразделяют на три группы.

Обязательным браковочным признаком для отливок первой группы (общего назначения) является содержание углерода, серы и фосфора, а также внешний вид и точность размеров. Содержание марганца (0,45...0,9 %) и кремния (0,2...0,52 %) рассматривается как факультативное.

Отливки второй группы (ответственного назначения) контролируются, кроме-того, по прочности (ав и ат) и относительному удлинению 5.

Отливки третьей группы (особо ответственного назначения) контролируются дополнительно по ударной вязкости KCU.

В число контролируемых параметров могут быть также включены микроструктура, пористость, герметичность и другие характеристики.

Содержание серы и фосфора ограничивается в пределах соответственно 0,040...0,06 % S и 0,04...0,06 % Р в зависимости от группы и способа плавки: с основной или кислой футеровкой.

В литом состоянии структура углеродистых литейных сталей характеризуется крупным зерном: перлит с крупными пластинками

Таблица 5.8 Марки, содержание углерода и механические свойства литейных углеродистых сталей по ГОСТ 977-88

|

феррита и называется «видманштедтовой». Она практически в обязательном порядке исправляется термической обработкой - отжигом, нормализацией, закалкой или их комбинациями. В результате образуются равноосные мелкие ферритные и перлитные зерна. Кроме того, в процессе отжига при 600...650°С попутно снимаются остаточные литейные и появившиеся закалочные напряжения.

Особенности литейных свойств углеродистых сталей. Литейные свойства углеродистых сталей значительно хуже литейных свойств чугуна и других сплавов. Низкая жидкотекучесть сталей объясняется, главным образом, самой высокой (кроме титановых сплавов) температурой ликвидуса и соответственно низкой температурой заливки. Суммарная объемная усадка затвердевания и усадка в жидком состоянии составляет 6,0 %. Поэтому стальные отливки, как и отливки всех других сплавов, кроме чугуна, необходимо получать с прибылями. Для стальных отливок характерно развитие пористости, в них чаще, чем в отливках из других сплавов, образуются горячие трещины, даже в случаях литья в песчано- глинистые формы. В то же время холодные трещины в стальных отливках возникают реже, чем в чугунных отливках.

К насыщению газами и неметаллическим включениям стали более склонны, но и требования для них выше, чем для чугунов. К ликвации, особенно по сере и фосфору, склонны стальные отливки с толщиной стенки более 80 мм. Как правило, ликвации подвергнуты слитки, имеющие существенно большую толщину.

К изменению механических свойств в зависимости от толщины стенок литейные углеродистые стали менее чувствительны, чем другие сплавы, особенно учитывая обязательную их термическую обработку.

Легированные литейные стали. Легирование литейных углеродистых сталей проводится с целью повышения механических свойств и приобретения ими специальных служебных свойств. К легированным сталям относят низко- и среднелегированные стали с содержанием легирующих компонентов соответственно до 2,5 и от 2,5 до 10%.

Химический состав легированных сталей в соответствии с ГОСТ 977-88 приведен в табл. 5.9, а их механические свойства после термической обработки (закалки (нормализации) и отпуска) - в табл. 5.10.

Чаще других применяют стали, легированные кремнием, марганцем, хромом и никелем, медью и др.

Известно много композиций марганцевой стали, различающихся содержанием углерода и марганца. Обычно их содержание колеблется в пределах соответственно 0,17...0,4 % С и 1,0...2,0 % Мп.

Марганцевые стали отличаются более высокой прочностью и особенно большей прокаливаемостью, чем углеродистые. Марганцевые стали широко используются при изготовлении отливок для железнодорожного транспорта, экскаваторов и других машин.

Таблица 5.8 Средний химический состав легированных сталей, мае. %

|

| Примечание. Содержание S и Р не более 0,03...0,05 % каждого. |

У хромовых сталей (40XJI и др.) также повышенные по сравнению с углеродистой сталью механические свойства и прокали- ваемость. Для улучшения их структуры и свойств используют небольшие добавки молибдена, уничтожающие отпускную хрупкость

Таблица 5.10 Механические свойства легированных сталей

|

| * Показатели механических свойств те же, что в табл. 5.8. |

при термической обработке. Хромовые стали применяют для получения отливок, работающих в условиях абразивного износа.

Большая прокаливаемость достигается при легировании стали одновременно марганцем, хромом и кремнием (ЗОХГСЛ, хромансил).

Одновременное легирование хромом и никелем проявляется в измельчении зерна, в значительном увеличении прокаливаемо- сти, что позволяет изготовлять из этих сталей крупногабаритные отливки (ЗОХНМЛ и др.).

Стали, легированные медью, подвержены дисперсионному твердению, которое обеспечивает однородные свойства в тонких и толстых сечениях отливок.

Некоторые марки легированных сталей модифицируют бором, кальцием, церием и другими РЗМ. В результате улучшаются механические и литейные свойства стали. Как правило, добавки вводятся в малых количествах. Так, например, достаточно иметь 0,001 ...0,002 % В в стали, чтобы получить резкое увеличение про- каливаемости и пластичности.

В одних случаях действие добавок связывается с модифицированием, в других - с микролегированием.

Графитизированная сталь, также относящаяся к легированным сталям, содержит 0,9... 1,5% С, 1,0... 1,4% Si, 0,5% Мп. В литом состоянии ее структура представлена перлитом и цементитом, т. е. весь углерод находится в связанном состоянии. При термической обработке (отжиг с нагревом до 900 °С и последующее медленное охлаждение в интервале температур 800...700°С) происходит распад структурно свободного цементита с выделением графита. Окончательная структура стали — перлит+графит. Такая графитизированная сталь обладает повышенными антифрикционными свойствами и используется для втулок, вкладышей, работающих в условиях абразивного износа.

Высоколегированные стали. В соответствии с ГОСТ 2176-77 высоколегированные стали, содержащие более 10 % легирующих элементов, подразделяются по структуре на шесть классов: мартенсит- ный; мартенсито-ферритный; ферритный; аустенито-мартенситный; аустенито-ферритный; аустенитный. Смена классов происходит по мере увеличения легированности. На практике чаще пользуются названиями сталей по основным служебным свойствам: коррозионно-стойкая, кислотостойкая, жаростойкая, жаропрочная, износостойкая.

Большой класс высоколегированных сталей составляют так называемые коррозионно-стойкие (нержавеющие) стали, обладающие хорошей стойкостью против коррозионного воздействия агрессивных сред.

Прежде всего к ним относятся высоколегированные хромовые стали ферритного класса (12Х18ТЛ, 15Х25ТЛ), обладающие хорошей пластичностью. Добавка титана связывает углерод и повышает стойкость против межкристаллитной коррозии.

Для получения высокой твердости и износостойкости хромовых сталей (X28JI, X34JI) содержание углерода увеличивают до 0,5...2,0 % и получают феррито-карбидную структуру.

Хромовые коррозионно-стойкие стали мартенситного и фер- рито-мартенситного классов характеризуются сравнительно широким диапазоном содержания углерода и возможным наличием никеля, меди, ниобия и других элементов. К сталям этого класса можно отнести стали марок 10Х14НДЛ и 09ХН4БЛ (Б - ниобий).

Наивысшей коррозионной стойкостью рассматриваемые стали обладают в том случае, когда карбиды в свободном состоянии отсутствуют и полностью переведены в твердый раствор.

Хромовые стали отличаются пониженной по сравнению с углеродистой сталью теплопроводностью, повышенной окисляемо- стью, склонностью к пленообразованию, образованию пригара при заливке в формы на основе кварцевого песка, к образованию усадочных раковин, горячих и холодных трещин.

В качестве кислотостойких сталей применяют высоколегированные стали аустенитного, аустенито-ферритного и ферри- то-аустенитного классов. Основными легирующими элементами для них являются хром и никель. При этом никель необходим для получения однофазной аустенитной структуры.

Кислотостойкая хромоникелевая сталь, содержащая 18 % Сr и 8 % Ni, широко используется для отливок деталей насосов, фит- тингов и т. п.

Чаще других стали этого типа легируют титаном и молибденом (12Х18Н9ТЛ, 12Х18Н12МЗТЛ).

Хромоникелевые стали, так же как и хромовые, обладают пониженными литейными свойствами.

Сложнолегированные хромоникелевые стали характеризуются высокой жаропрочностью и жаростойкостью. Жаропрочными называют стали, способные сопротивляться нагрузкам и разрушению при температурах выше 550 °С. Стали, обладающие высокой стойкостью против коррозии и образования окалины при температурах до 1200°С, называют жаростойкими.

Основным фактором, предопределяющим жаропрочность сталей, является легированный аустенит. Практическое применение для изготовления отливок из жаропрочных сталей получили аустенитные стали типа 12Х18Н9ТЛ (для жаропрочных отливок энергетического, химического и нефтяного машиностроения) и 12Х20Н12ТЛ (для турбинных лопаток, работающих при температурах до 600 °С).

В стали 15Х18Н22В6М2Л высокая жаропрочность обеспечивается за счет введения добавок вольфрама и молибдена.

Высокомарганцевая износостойкая сталь 110Г13Л (так называемая «сталь Гадфильда») относится к аустенитному классу. Особенностью отливок из этой стали является способность упрочняться з условиях ударной нагрузки и принимать наклеп, повышающий поверхностную твердость от НВ 170... 200 до НВ 600... 800 и износостойкость в условиях абразивного износа. При отсутствии наклепа ее износостойкость находится на уровне углеродистой стали.

В литом состоянии структура стали - аустенит и карбиды, располагающиеся по границам зерен. Данная сталь используется после закалки в воде с температуры 1100°С, когда отливки приобретают однородную аустенитную структуру.

Температура заливки стали 110Г13Л ниже, чем у других сталей, и колеблется в пределах 1330... 1370 °С. Сталь 110Г13Л характеризуется повышенной склонностью к усадочным дефектам, образованию горячих трещин, пригару при литье в формы на основе кварца.

Особо следует отметить, что сталь 110Г13Л очень плохо обрабатывается режущим инструментом (за исключением алмазного).

ЛИТЕЙНЫЕ СПЛАВЫ ЦВЕТНЫХ МЕТАЛЛОВ

6.1. Алюминиевые сплавы

Алюминиевые литейные сплавы обладают высокой удельной прочностью (ав/р) (большей, чем у углеродистых сталей), высокой коррозионной стойкостью, достаточно высокими тепло- и электропроводностью.

Кроме того, сплавы на основе алюминия имеют хорошие технологические литейные свойства, легко обрабатываются.

Именно этими обстоятельствами объясняется применение алюминиевых сплавов во всех отраслях промышленности, особенно в авиации и автостроении.

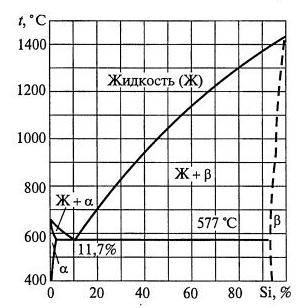

Рис. 6.1. Диаграмма состояния А1 - Si Рис. 6.1. Диаграмма состояния А1 - Si |

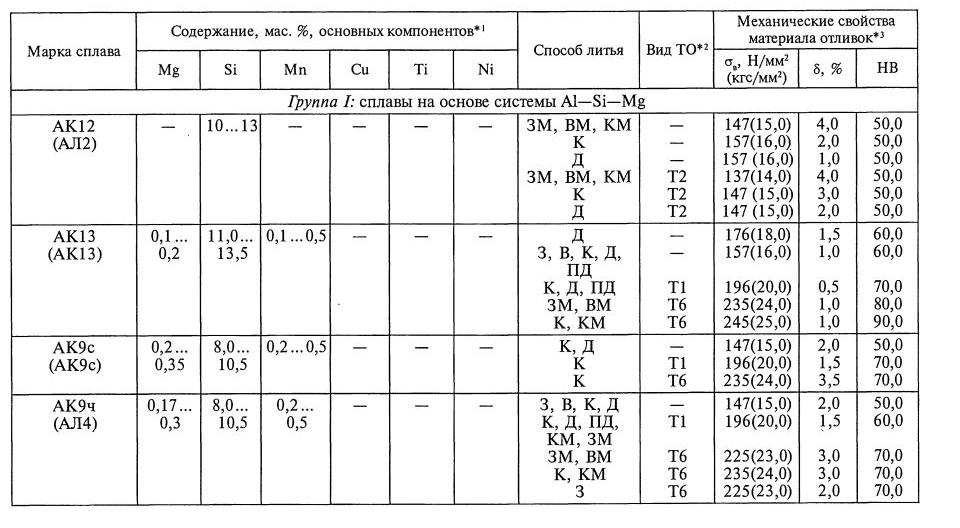

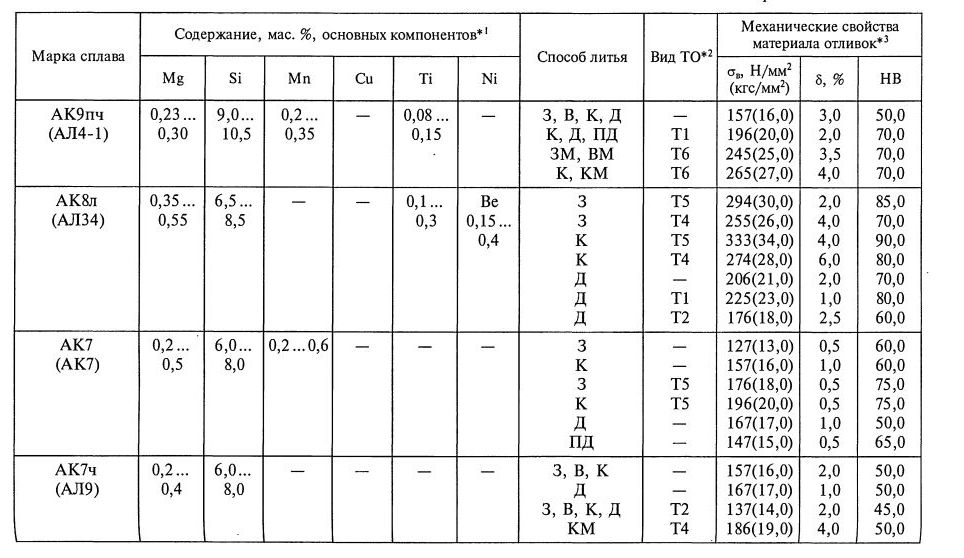

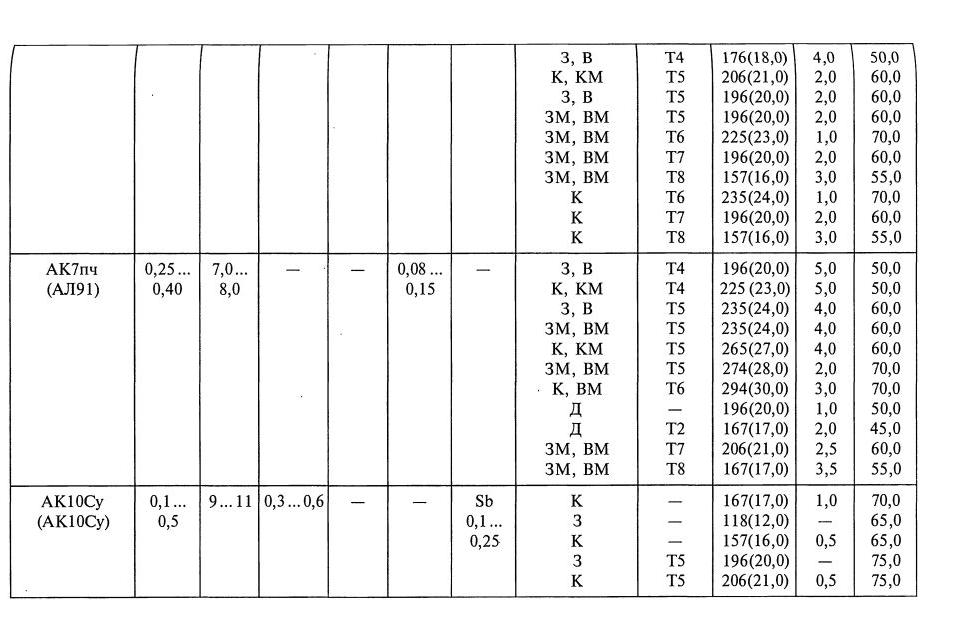

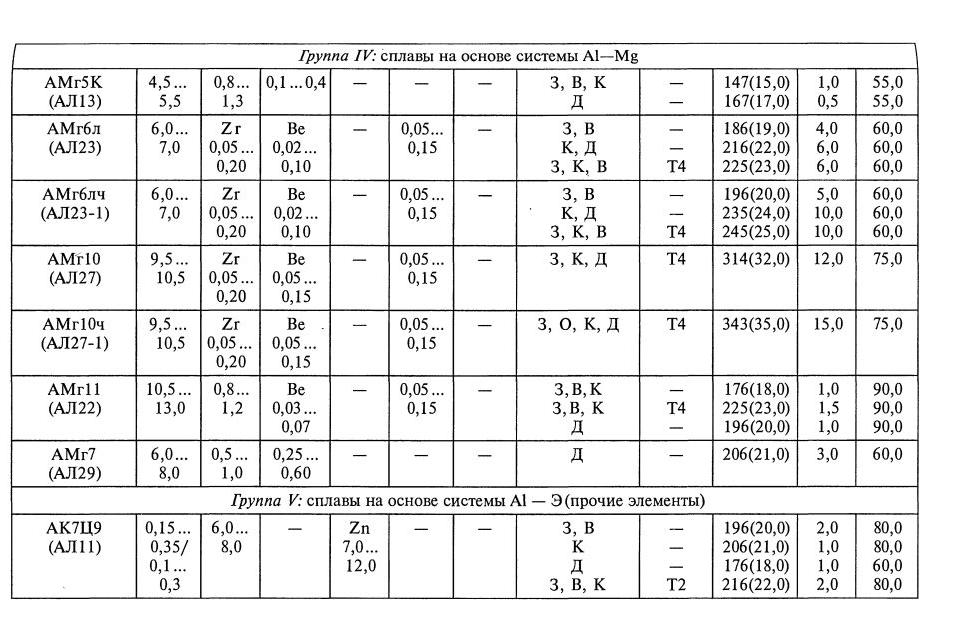

I - сплавы на основе системы А1- Si-Mg;

II - сплавы на основе системы А1-Si -Си;

III - сплавы на основе системы А1 -Си;

IV - сплавы на основе системы А1-Mg;

V - сплавы на основе системы А1-Э (прочие элементы, явля-

Сплавы I и II групп. Данные сплавы являются наиболее распространенными и называются «силуминами». Их можно подразделить на простые силумины (AJI2) и специальные силумины, содержащие кроме А1 и Si дополнительно Mg (десятые доли процента) или совместно Mg (в тех же количествах) и Си.

Для изготовления отливок используют доэтвектические (до 9 % Si) и заэвтектические (до 25 % Si) сплавы (рис. 6.1)- Как видно из диаграммы фазового равновесия системы

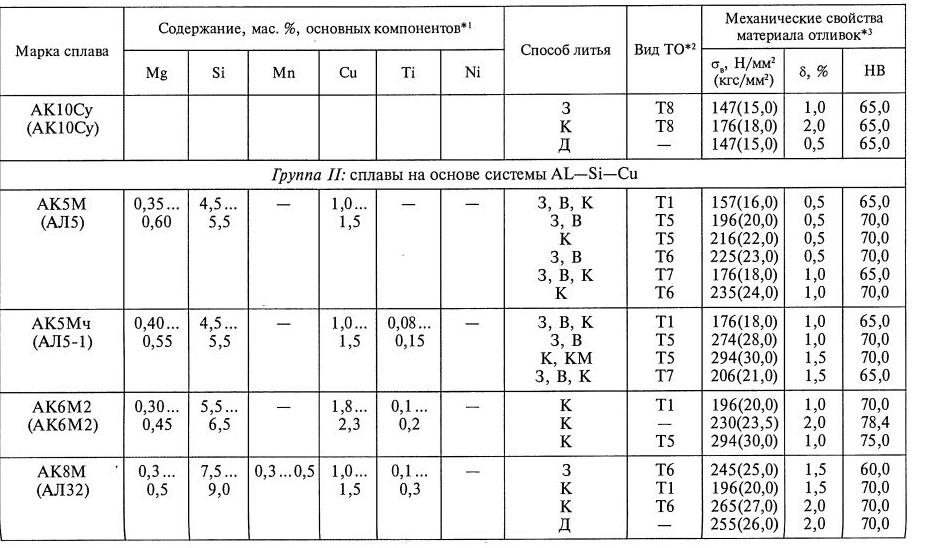

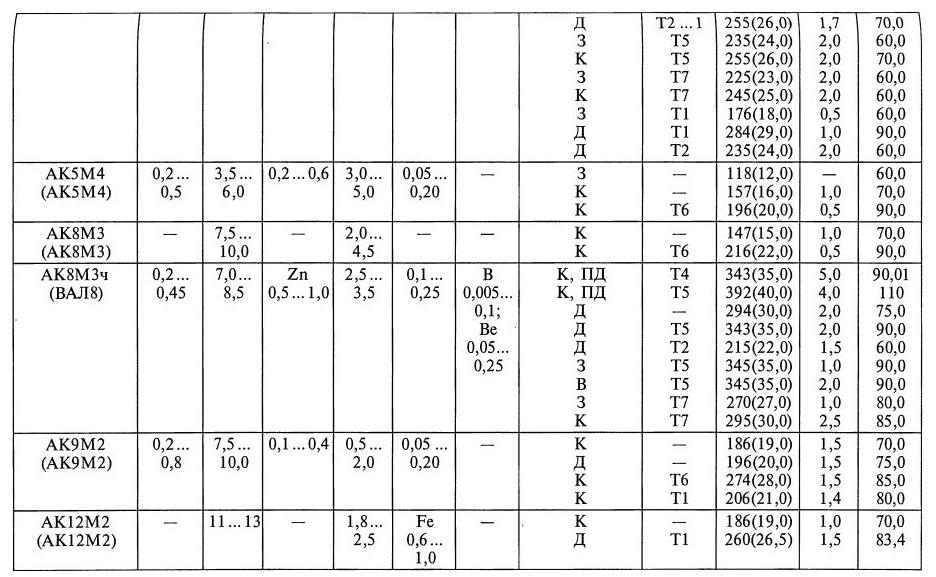

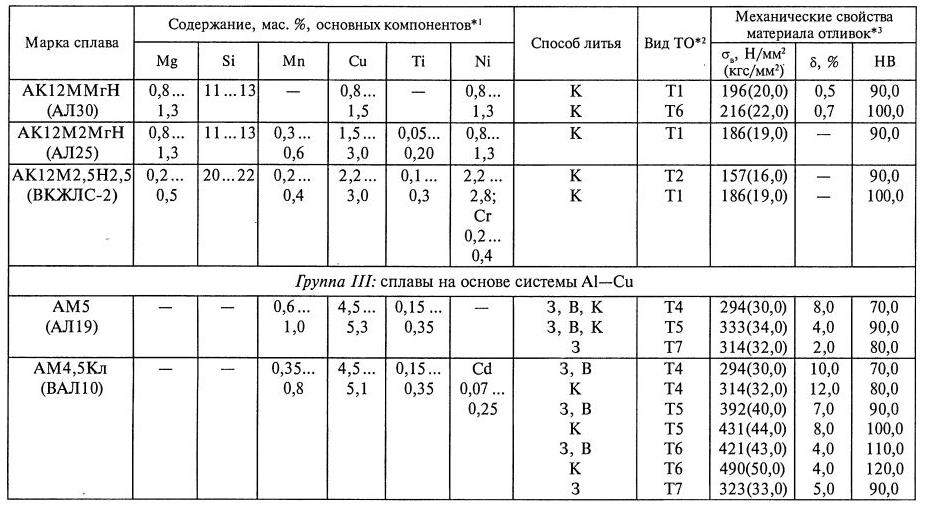

Химический состав и механические свойства алюминиевых литейных сплавов по ГОСТ 1583—93  |

|

|

|

|

|

|

| Марка сплава | Содержание, мае. %, основных компонентов[1]1 | Способ литья | Вид ТО*2 | Механические свойства материала отливок*3 | |||||||

| Mg | Si | Mn | Си | Ti | Ni | ав, Н/мм2 (кгс/мм2) | 5, % | НВ | |||

| АК9Ц6 (АК9Ц6р) | 0,35... 0,55/ 0,3... 0,5 | 8,0... 10,0 | 0,1...0,6 | 0,3... 1,5 | Zn 5,0... 7,0 | Fe 0,3... 1,0 | К, д _ | — | 147(15,0) 167(17,0) | 0,8 0,8 | 70,0 80,0 |

| АЦМг (AJI24) | 1,55... 2,05/ 1,5... 2,0 | 0,2...0,5 | Zn 3,5... 4,5 | 0,1... 0,2 | 3, в 3, В | Т5 | 216(22,0) 265(27,0) | 2,0 2,0 | 60,0 70,0 |

Примечания: 1. Обозначение в марках сплавов: ч — чистый; пч — повышенной чистоты; оч — особой чистоты; л — литейные сплавы; с — селективный. В скобках приведены марки сплавов по ГОСТ 1583, ОСТ 48—178 и по техническим условиям для отливок.

2. Условные обозначения способов литья: 3 — литье в песчаные формы; В — литье по выплавляемым моделям; К — литье в кокиль; Д — литье под давлением; ПД — литье с кристаллизацией под давлением (жидкая штамповка); О — литье в оболочковые формы; М — сплав подвергается модифицированию.

3. Условные обозначения видов термической обработки (ТО):

Т1 — искусственное старение без предварительной закалки; Т2 — отжиг; Т4 — закалка; Т5 — закалка и кратковременное (неполное) искусственное старение; Т6 — закалка и полное искусственное старение; Т7 — закалка и стабилизирующий отпуск; Т8 — закалка и смягчающий отпуск.

4. В заказе, в конструкторской документации, при маркировке отливок допускается указывать марку сплава без дополнительного обозначения марки в скобках или марку, обозначенную в скобках.