Классификация и маркировка чугунов

Как уже отмечалось выше, по сравнению с углеродистой сталью, чугун имеет более высокое содержание углерода (практически от 2 до 4%). Углерод в чугуне может находиться в двух состояниях: в связанном – в виде химического соединения Fe3C, либо в свободном – в виде графита.

В зависимости от состояния углерода в чугуне различают:

2.2.1. Белый чугун, в котором весь углерод находится в связанном состоянии. Название он получил по виду излома. Имеет высокую твердость, хрупкость, практически не поддается обработке резанием и поэтому не нашел применения в качестве конструкционного материала.

2.2.2. Серый чугун, в котором весь углерод или его большая часть находится в свободном состоянии в виде графита пластинчатой формы, а остальная часть – в связанном состоянии в виде карбида железа Fe3C. В изломе имеет темно-серый цвет. Серый чугун маркируется (ГОСТ 1412–85) буквами СЧ с добавлением цифры, которая указывает предел прочности чугуна при растяжении (σВ). Например, СЧ20 – серый чугун, имеющий σВ = 200 МПа или 20 кгс/мм2. Серый чугун широко применяется в машиностроении как конструкционный материал для изготовления станин станков, тормозных барабанов, поршневых колец, поршней и т. д.

2.2.3. Ковкий чугун, в котором весь углерод или его большая часть находится в свободном состоянии в виде графита хлопьевидной формы. Ковкий чугун маркируют ( ГОСТ1215–59) буквами КЧ и двумя числами. Первое обозначает предел прочности при растяжении (σВ) в кг/мм2, второе – относительное удлинение (δ) %. Например, КЧ35-10 – ковкий чугун, имеющий σВ = 350 МПа (35 кгс/мм2) и δ = 10 %. Ковкие чугуны имеют более высокие характеристики прочности и пластичности по сравнению с другими чугунами (но это не значит, что его можно ковать). Применяется ковкий чугун для изготовления деталей, работающих при средних и высоких статических и динамических нагрузках (картеры автомобиля, ступицы, кронштейны и т. д.).

2.2.4. Высокопрочный чугун, в котором, также как и в сером, весь углерод или его большая часть находится в свободном состоянии в виде графита шаровидной формы. Имеет более высокие механические свойства по сравнению с серым чугуном. Применяется для деталей машин, работающих в тяжелых условиях. Высокопрочный чугун маркируется (ГОСТ 7293–85) буквами ВЧ и цифрами, обозначающими предел прочности чугуна при растяжении (σВ), например, ВЧ50 – высокопрочный чугун, имеющий σВ = 500 МПа (50 кгс/мм2).

Классификация и маркировка сплавов цветных металлов

Сплавы на медной основе

Медные сплавы имеют высокие механические и технологические свойства, хорошо сопротивляются коррозии и износу. Сплавы на медной основе разделяют в зависимости от состава на две основные группы: латуни и бронзы.

Латуни – это сплавы меди с цинком, где содержание цинка не превышает 45 %. Они маркируются буквой «Л» – латунь и цифрами, указывающими содержание меди в процентах, остальное цинк (Л90, Л62 и т. д.). Все латуни по технологическому признаку подразделяют на две группы:

а) деформируемые латуни, из которых изготавливают ленты, листы, трубы, проволоку и т. д.

б) литейные латуни для фасонного литья, обладающие хорошей жидкотекучестью, антифрикционными свойствами, малой склонностью к ликвации. Эти латуни имеют более высокие механические свойства и применяют для изготовления подшипников, втулок, вкладышей, гаек, нажимных винтов, червячных винтов, пароводяной аппаратуры и т. д.

Латуни с содержанием цинка до 39 % хорошо деформируются в холодном состоянии. При содержании цинка от 39 до 45 % латуни малопластичны в холодном состоянии, поэтому подвергаются горячей обработке давлением. Они имеют более высокую прочность и износостойкость.

Кроме простых латуней (сплавов меди только с цинком), применяют специальные многокомпонентные латуни, в которые для придания дополнительных свойств вводятся различные добавки легирующих элементов:

– олова – для сопротивляемости коррозии в морской воде;

– свинца – для улучшения обрабатываемости резанием;

– алюминия, никеля – для повышения механических свойств и т. д.

Легирующие элементы повышают прочность, но уменьшают пластичность. При маркировке специальных латуней после буквы «Л» – латунь стоят первые русские буквы каждого легирующего элемента и цифры, указывающие количество входящих легирующих добавок в процентах. Например, ЛАЖ60-1-1 – латунь, содержащая 60 % меди, 1 % алюминия, 1 % железа, остальное – цинк.

Бронзы – это сплавы меди с другими различными элементами – оловом, свинцом, алюминием, кремнием, бериллием и др. Как легирующая добавка в бронзы может включаться и цинк.

Маркируются бронзы буквами «Бр» (бронза), затем указываются буквенные обозначения легирующих элементов, входящих в сплав, а за ними по порядку цифры, показывающие содержание этих элементов в процентах. Остальное – медь.

Например, БрОФЮ-1 (олова – 10 %, фосфора – 1 %, остальное медь).

В технике широко применяются оловянистые бронзы. Различают деформируемые оловянистые бронзы (при содержании олова до 5…6 %) и литейные (с содержанием олова более 5…6 %). Деформируемые оловянистые бронзы изготовляют в виде лент, листов, прутков, трубок, проволоки путем прессования и штамповки. Литейные оловянистые бронзы применяют для изготовления антифрикционных деталей, пароводяной арматуры, вкладышей подшипников.

В оловянистые бронзы для улучшения обрабатываемости резанием добавляют свинец, для улучшения механических и литейных свойств – цинк и фосфор.

Специальные (безоловянистые) бронзы также находят широкое применение, т. к. имеют высокие механические, технологические свойства, коррозионную стойкость.

Безоловянистые бронзы – это сплавы меди с марганцем, алюминием, никелем свинцом, бериллием и другими элементами. Они также могут быть двойными и сложнолегированными для получения деталей давлением или литьем.

Марганцовистые бронзы отличаются высокими коррозионными свойствами, высокой пластичностью, хорошо обрабатываются давлением, сохраняют механические свойства при повышенных температурах, например, БрМц1 – до температуры 400…450 оС.

Алюминиевые бронзы хорошо сопротивляются коррозии и имеют высокие механические и технологические свойства. Они легко обрабатываются давлением в горячем состоянии, а при содержании алюминия до 7…8 % – и в холодном. Они имеют хорошие литейные свойства, хотя и имеют значительную усадку и из них можно изготовлять разнообразные отливки.

Свинцовистые бронзы являются литейными сплавами, они имеют высокие антифрикционные свойства и применяются для изготовления высоконагруженных подшипников, работающих в условиях больших удельных давлений.

Кремнистые бронзы с содержанием кремния до 3 % отличаются высокой пластичностью и хорошими литейными свойствами, упругостью и коррозионной стойкостью. Эти бронзы легко обрабатываются резанием, давлением, свариваются. Применяют для изготовления пружин и других упругих деталей, работающих при повышенных температурах (до 250 °С), в агрессивных средах.

Бериллиевые бронзы имеют высокие прочностные свойства, высокую упругость, сопротивляемость коррозии, свариваются и обрабатываются резанием. Применяют для изготовления упругих элементов (мембран, пружин, пружинящих контактов); для деталей, работающих на износ (кулачки полуавтоматов и др.).

2.3.2. Сплавы на основе алюминия

Широкое применение сплавов на алюминиевой основе обосновано их относительно высокими механическими и литейными свойствами, малой плотностью. Все сплавы алюминия можно разделить на две группы:

1) деформируемые, из которых получают полуфабрикаты – листы, проволоку, ленты, прутки, а также поковки и штамповки различными методами обработки давлением, а именно: прессованием, прокаткой, ковкой, штамповкой;

2) литейные, из которых получают фасонное литье отливкой в земляные или металлические формы, применяют литье под давлением.

Деформируемые алюминиевые сплавы подразделяются:

1) на сплавы, не упрочняемые термообработкой;

2) сплавы, упрочняемые термической обработкой.

К сплавам первой группы можно отнести сплавы алюминия с марганцем (АМц) или с магнием (АМг2, АМгЗ, АМг5, АМгб), имеющие умеренную прочность и пластичность, хорошую свариваемость, коррозионную стойкость.

К сплавам второй группы, упрочняемым термообработкой, относятся дуралюмины – сплавы алюминия с медью, магнием и марганцем, сплавы авиаль (АВ); высокопрочные алюминиевые сплавы (В95, В96).

Дуралюмины маркируются буквой «Д» и цифрами, указывающими порядковый номер сплава (Д1, Д16), и применяют для изготовления ответственных деталей с высокой прочностью, требующих долговечности при переменных нагрузках и т. д. Из сплава Д16 изготавливают строительные конструкции, кузовы грузовых автомобилей, обшивки и другие детали самолетов.

Сплавы типа «авиаль» (Al–Mg–Si) уступают дуралюминам в прочности, но имеют лучшую пластичность в холодном и горячем состоянии, хорошо свариваются и сопротивляются коррозии. Используются для элементов конструкций с умеренными нагрузками, лопастей винтов вертолетов, кованых деталей двигателя, рам, дверей.

Литейные сплавы на основе алюминия имеют высокую жидкотекучесть, сравнительно небольшую усадку, малую склонность к образованию горячих трещин наряду с высокими механическими свойствами и сопротивлением коррозии. Среди литейных сплавов находят широкое применение силумины – сплавы алюминия с кремнием, имеющие плотную отливку, высокие литейные свойства. Маркируются они буквами «АЛ» (алюминиевый литейный) и цифрой, указывающей порядковый номер сплава в ГОСТе. Например, АЛ2, АЛ4 и т. д. Сплавы алюминия с медью (АЛ7, АЛ12) имеют высокие механические свойства при комнатной и повышенной температурах и хорошо обрабатываются резанием.

Сплавы алюминия с кремнием и медью (АЛ4, АЛ5, АЛ6, АЛ7) применяются для изготовления средне- и сильнонагруженных деталей с высокими механическими свойствами.

Среди алюминиевых сплавов находят применение деформируемые сплавы для ковки и штамповки, маркируемые АК1, АК6 и т. д., где буквы указывают назначение сплава (алюминиевый ковочный), а цифра – его порядковый номер. В их состав кроме алюминия входят медь, магний, марганец, кремний. Кроме высоких механических свойств от этих сплавов требуется высокая пластичность в горячем состоянии. Из этих сплавов изготовляют картеры, двигатели, лопасти винтов, надмоторные рамы, крыльчатки и т. д.

Титан и его сплавы

Титан – тугоплавкий металл с невысокой плотностью. По способу производства деталей различаются деформируемые (ВТ9, ВТ18) и литейные (ВТ21Л, ВТ31Л) сплавы. Для получения сплавов с улучшенными свойствами его легируют алюминием, хромом, молибденом. Титан и его сплавы маркируют буквами «ВТ» и порядковым номером.

Например, ВТ1-00, ВТЗ-1, ВТ4, ВТ8, ВТ14.

Пять титановых сплавов обозначены иначе:

0Т4-0, 0Т4, 0Т4-1, ПТ-7М, ПТ-3В.

Магний и его сплавы

Среди промышленных металлов магний обладает наименьшей плотностью (1700 кг/м3). Магний и его сплавы неустойчивы против коррозии, при повышении температуры магний интенсивно окисляется и даже самовоспламеняется. Он обладает малой прочностью и пластичностью, поэтому как конструкционный материал чистый магний не используется. Для повышения химико-механических свойств в магниевые сплавы вводят алюминий, цинк, марганец и другие легирующие добавки.

Магниевые сплавы подразделяют на деформируемые (ГОСТ 14957–76) и литейные (ГОСТ 2856–79). Первые маркируются буквами «МА», вторые «МЛ». После букв указывается порядковый номер сплава в соответствующем ГОСТе.

Например, МА1 – деформируемый магниевый сплав № 1;

МЛ19 – литейный магниевый сплав № 19.

Магниевые сплавы подвергаются следующим видам термической обработки: Т1 – старение, Т2 – отжиг, Т4 – гомогенизация и закалка на воздухе, Т6 – гомогенизация, закалка на воздухе и старение, Т61 – гомогенизация, закалка в воду и старение.

2.3.5. Баббиты (ГОСТ 1320–74 и ГОСТ 1209–90)

Баббиты (Б) – антифрикционные сплавы олова или свинца с сурьмой, медью, кадмием, мышьяком и другими элементами. Ввиду того, что баббиты обладают малым коэффициентом трения по стали, их используют для изготовления вкладышей подшипников скольжения и заливок других деталей.

Число в марке баббита указывает на процентное содержание олова.

АТЛАС ШЛИФОВ

Рис. 6. Диаграмма состояния Fe–FeC

СТАЛЬ

Углеродистые конструкционные стали обыкновенного качества (2.1.1)

| Марка | Сталь Ст03сп | |||||||||||||||||

| Классификация: | Сталь конструкционная углеродистая обыкновенного качества | ||||||||||||||||||

| Применение: | Конструкции, узлы которых не подвергаются горячей обработке – ковке, горячей штамповке, термической обработке | ||||||||||||||||||

| Травитель: | 3 %-й р-р азотной кислоты в спирте | ||||||||||||||||||

| Обработка: | Литье | ||||||||||||||||||

| Компоненты: | C (0,15 масс. %) | ||||||||||||||||||

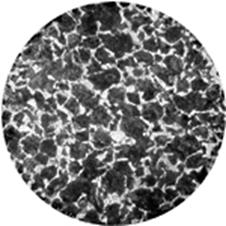

| Структурные составляющие: | Феррит, перлит | ||||||||||||||||||

| Описание: | Включения перлита в феррите | ||||||||||||||||||

Химический состав материала (%). 05кп ГОСТ 380–2005

|

| Марка | Сталь Ст03пс | |||||||||||||||||

| Классификация: | Сталь конструкционная углеродистая обыкновенного качества | ||||||||||||||||||

| Применение: | Крепежные детали, фасонный прокат | ||||||||||||||||||

| Травитель: | 3 %-й р-р азотной кислоты в спирте | ||||||||||||||||||

| Обработка: | Литье | ||||||||||||||||||

| Компоненты: | C (0,15 масс. %) | ||||||||||||||||||

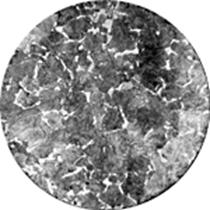

| Структурные составляющие: | Феррит, перлит | ||||||||||||||||||

| Описание: | Смесь феррита и перлита | ||||||||||||||||||

Химический состав материала (%). 05кп ГОСТ 380–2005

|

| Марка | Сталь ВСт03кп | |||||||||||||||||

| Классификация: | Сталь конструкционная углеродистая обыкновенного качества | ||||||||||||||||||

| Применение: | Для второстепенных и малонагруженных элементов сварных и несварных конструкций, работающих в интервале температур от –10 до 400 °С | ||||||||||||||||||

| Травитель: | 3 %-й р-р азотной кислоты в спирте | ||||||||||||||||||

| Обработка: | Литье | ||||||||||||||||||

| Компоненты: | C (0,15 масс. %) | ||||||||||||||||||

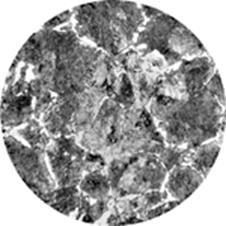

| Структурные составляющие: | Феррит, цементит | ||||||||||||||||||

| Описание: | Смесь феррита и цементита | ||||||||||||||||||

Химический состав материала (%). 05кп ГОСТ 380–2005

|

Углеродистые качественные конструкционные стали (2.1.2)

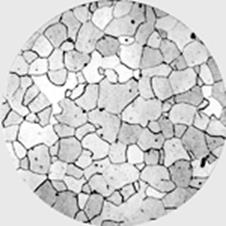

| Марка | Сталь 05 | |||||||||||||||||

| Классификация: | Сталь конструкционная углеродистая качественная | ||||||||||||||||||

| Применение: | Неответственные детали, изготавливаемые методом холодной штамповки и высадки. | ||||||||||||||||||

| Травитель: | 3 %-й р-р азотной кислоты в спирте | ||||||||||||||||||

| Обработка: | Нормализация | ||||||||||||||||||

| Компоненты: | C (0,05 масс. %) | ||||||||||||||||||

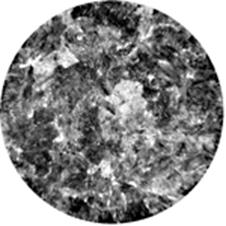

| Структурные составляющие: | Феррит | ||||||||||||||||||

| Описание: | Равноосные зерна феррита в техническом железе. Избирательная травимость (разный оттенок различных зерен) связана с разной ориентировкой их решеток относительно плоскости шлифа. Темные пятна – дефекты полировки («грязь»). | ||||||||||||||||||

Химический состав материала (%). 05кп ГОСТ 1050–88

|

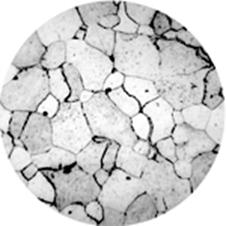

| Марка | Сталь 10 | |||||||||||||||||

| Классификация: | Сталь конструкционная углеродистая качественная | ||||||||||||||||||

| Применение: | Штамповки, поковки, трубопроводы котлов высокого давления и другие детали с весьма длительным сроком службы при температурах до 350 °С | ||||||||||||||||||

| Травитель: | 3 %-й р-р азотной кислоты в спирте | ||||||||||||||||||

| Обработка: | Литье | ||||||||||||||||||

| Компоненты: | C (0,1 масс. %) | ||||||||||||||||||

| Структурные составляющие: | Феррит, цементит третичный | ||||||||||||||||||

| Описание: | Нежелательная структура. Зерна феррита (матрица) и отдельные включения третичного цементита в виде тонких прослоек по границам зерен. Избирательная травимость (разный оттенок различных зерен) связана с разной ориентировкой их решеток относительно плоскости шлифа. Темные пятна – дефекты полировки («грязь»). | ||||||||||||||||||

Химический состав материала (%). 10 ГОСТ 1050–88

|

| Марка | Сталь 20 | |||||||||||||||||

| Классификация: | сталь конструкционная углеродистая качественная | ||||||||||||||||||

| Применение: | трубы перегревателей, коллекторов и трубопроводов котлов высокого давления, листы для штампованных деталей, цементуемые детали для длительной и весьма длительной службы при температурах до 350 °С | ||||||||||||||||||

| Травитель: | 3 %-й р-р азотной кислоты в спирте | ||||||||||||||||||

| Обработка: | Охлаждение на воздухе после горячей прокатки | ||||||||||||||||||

| Компоненты: | C (0,2 масс. %) | ||||||||||||||||||

| Структурные составляющие: | Феррит, перлит | ||||||||||||||||||

| Описание: | Полосчатая структура в стали после горячей деформации. Шлиф с боковой поверхности (направление прокатки горизонтально относительно фото; обжатие при прокатке – вертикально). Избыточный феррит (матрица) и перлит (темный). | ||||||||||||||||||

Химический состав материала (%). 20 ГОСТ 1050–88

|

| Марка | Сталь 20 | |||||||||||||||||

| Классификация: | Сталь конструкционная углеродистая качественная | ||||||||||||||||||

| Применение: | Трубы перегревателей, коллекторов и трубопроводов котлов высокого давления, листы для штампованных деталей, цементуемые детали для длительной и весьма длительной службы при температурах до 350 °С | ||||||||||||||||||

| Травитель: | 3 %-й р-р азотной кислоты в спирте | ||||||||||||||||||

| Обработка: | Отжиг | ||||||||||||||||||

| Компоненты: | C (0,2 масс. %) | ||||||||||||||||||

| Структурные составляющие: | Феррит, перлит | ||||||||||||||||||

| Описание: | Светлые зерна избыточного феррита (матрица) и перлит. | ||||||||||||||||||

Химический состав материала (%). 20 ГОСТ 1050–88

|

| Марка | Сталь 20 | |||||||||||||||||

| Классификация: | Сталь конструкционная углеродистая качественная | ||||||||||||||||||

| Применение: | Трубы перегревателей, коллекторов и трубопроводов котлов высокого давления, листы для штампованных деталей, цементуемые детали для длительной и весьма длительной службы при температурах до 350 °С | ||||||||||||||||||

| Травитель: | 3 %-й р-р азотной кислоты в спирте | ||||||||||||||||||

| Обработка: | Закалка с 850 °С | ||||||||||||||||||

| Компоненты: | C (0,2 масс. %) | ||||||||||||||||||

| Структурные составляющие: | Мартенсит, феррит | ||||||||||||||||||

| Описание: | Крупноигольчатый мартенсит (матрица) и незначительное количество феррита. | ||||||||||||||||||

Химический состав материала (%). 20 ГОСТ 1050–88

|

| Марка | Сталь 30 | |||||||||||||||||

| Классификация: | Сталь конструкционная углеродистая качественная | ||||||||||||||||||

| Применение: | Тяги, серьги, траверсы, рычаги, валы, звездочки, шпиндели, цилиндры прессов, соединительные муфты и другие детали невысокой прочности | ||||||||||||||||||

| Травитель: | 3 %-й р-р азотной кислоты в спирте | ||||||||||||||||||

| Обработка: | Отжиг литой стали | ||||||||||||||||||

| Компоненты: | C (0,3 масс. %) | ||||||||||||||||||

| Структурные составляющие: | Феррит, перлит | ||||||||||||||||||

| Описание: | Вследствие дендритной ликвации в присутствии P и S оси дендритов аустенита обогащены углеродом. При охлаждении перлит (темный) образуется именно там, где углерода относительно много, а феррит там, где его меньше. | ||||||||||||||||||

Химический состав материала (%). 30 ГОСТ 1050–88

|

| Марка | Сталь 35 | |||||||||||||||||

| Классификация: | Сталь конструкционная углеродистая качественная | ||||||||||||||||||

| Применение: | Детали невысокой прочности, испытывающие небольшие напряжения: оси, цилиндры, коленчатые валы, шатуны, шпиндели, звездочки, тяги, ободы, траверсы, валы, бандажи, диски и другие детали. | ||||||||||||||||||

| Травитель: | 3 %-й р-р азотной кислоты в спирте | ||||||||||||||||||

| Обработка: | Отжиг | ||||||||||||||||||

| Компоненты: | C (0,35 масс. %) | ||||||||||||||||||

| Структурные составляющие: | Феррит, перлит | ||||||||||||||||||

| Описание: | Зерна феррита (светлые) и перлит. | ||||||||||||||||||

Химический состав материала (%). 35 ГОСТ 1050–88

|

| Марка | Сталь 35 | |||||||||||||||||

| Классификация: | Сталь конструкционная углеродистая качественная | ||||||||||||||||||

| Применение: | Детали невысокой прочности, испытывающие небольшие напряжения: оси, цилиндры, коленчатые валы, шатуны, шпиндели, звездочки, тяги, ободы, траверсы, валы, бандажи, диски и другие детали | ||||||||||||||||||

| Травитель: | 3 %-й р-р азотной кислоты в спирте | ||||||||||||||||||

| Обработка: | Закалка 850 °С | ||||||||||||||||||

| Компоненты: | C (0,35 масс. %) | ||||||||||||||||||

| Структурные составляющие: | Мартенсит | ||||||||||||||||||

| Описание: | Мартенсит | ||||||||||||||||||

Химический состав материала (%). 35 ГОСТ 1050–88

|

| Марка | Сталь 35 | |||||||||||||||||

| Классификация: | Сталь конструкционная углеродистая качественная | ||||||||||||||||||

| Применение: | Оси, цилиндры, коленчатые валы, шатуны, шпиндели, звездочки, тяги, ободы, траверсы, валы, бандажи, диски и другие детали. | ||||||||||||||||||

| Травитель: | 3 %-й р-р азотной кислоты в спирте | ||||||||||||||||||

| Обработка: | Закалка 750 °С в воду | ||||||||||||||||||

| Компоненты: | C (0,35 масс. %) | ||||||||||||||||||

| Структурные составляющие: | Мартенсит, феррит, аустенит остаточный | ||||||||||||||||||

| Описание: | Неполная закалка. Сохраняется избыточный феррит (светлые включения), существовавший перед началом охлаждения и наблюдается образовавшийся при закалке мартенсит (матрица) с небольшим количеством остаточного аустенита между его иглами. | ||||||||||||||||||

Химический состав материала (%). 35 ГОСТ 1050–88

|

| Марка | Сталь 35 | |||||||||||||||||

| Классификация: | Сталь конструкционная углеродистая качественная (термообработанные) | ||||||||||||||||||

| Применение: | Оси, цилиндры, коленчатые валы, шатуны, шпиндели, звездочки, тяги, ободы, траверсы, валы, бандажи, диски и другие детали | ||||||||||||||||||

| Травитель: | 3 %-й р-р азотной кислоты в спирте | ||||||||||||||||||

| Обработка: | Закалка с 780 °С в воду и отпуск при 250 °С | ||||||||||||||||||

| Компоненты: | C (0,35 масс. %) | ||||||||||||||||||

| Структурные составляющие: | Тростит отпуска, феррит | ||||||||||||||||||

| Описание: | Тростит отпуска и небольшое количество избыточного феррита, существовавшего перед началом охлаждения при закалке. | ||||||||||||||||||

Химический состав материала (%). 35 ГОСТ 1050–88

|

| Марка | Сталь 45 | |||||||||||||||||

| Классификация: | Сталь конструкционная углеродистая качественная | ||||||||||||||||||

| Применение: | Вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки и другие нормализованные, улучшаемые и подвергаемые поверхностной термообработке детали, от которых требуется повышенная прочность. | ||||||||||||||||||

| Травитель: | 3 %-й р-р азотной кислоты в спирте | ||||||||||||||||||

| Обработка: | Отжиг | ||||||||||||||||||

| Компоненты: | C (0,45 масс. %) | ||||||||||||||||||

| Структурные составляющие: | Феррит, перлит | ||||||||||||||||||

| Описание: | Феррит и перлит (темный). В незначительной степени присутствует видманштеттовая структура (в виде нескольких параллельных пластинок феррита). | ||||||||||||||||||

Химический состав материала (%). 45 ГОСТ 1050–88

|

| Марка | Сталь 45 | |||||||||||||||||

| Классификация: | Сталь конструкционная углеродистая качественная | ||||||||||||||||||

| Применение: | Вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки и другие нормализованные, улучшаемые и подвергаемые поверхностной термообработке детали | ||||||||||||||||||

| Травитель: | 3 %-й р-р азотной кислоты в спирте | ||||||||||||||||||

| Обработка: | Охлаждение на воздухе после горячей прокатки. | ||||||||||||||||||

| Компоненты: | C (0,45 масс. %) | ||||||||||||||||||

| Структурные составляющие: | Феррит, перлит | ||||||||||||||||||

| Описание: | Избыточный феррит в виде сетки по границам зерен перлита (превращенного аустенита). Сетка феррита непрерывна – матрица. Шлиф изготовлен с поверхности, перпендикуляроной направлению прокатки. При приготовлении шлифа с поверхности параллельной направлению прокатки наблюдается ПОЛОСЧАТАЯ структура. | ||||||||||||||||||

Химический состав материала (%). 45 ГОСТ 1050–88

|

| Марка | Сталь 45 | |||||||||||||||||

| Классификация: | Сталь конструкционная углеродистая качественная | ||||||||||||||||||

| Применение: | Вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки и другие нормализованные, улучшаемые и подвергаемые поверхностной термообработке детали, от которых требуется повышенная прочность | ||||||||||||||||||

| Травитель: | 3 %-й р-р азотной кислоты в спирте | ||||||||||||||||||

| Обработка: | Ускоренное охлаждение после длительного отжига (или литье) | ||||||||||||||||||

| Компоненты: | C (0,45 масс. %) | ||||||||||||||||||

| Структурные составляющие: | Феррит, перлит | ||||||||||||||||||

| Описание: | БРАК. Видманштетовая структура. Тот же объект, что и «сталь 60 (1)», но при большем увеличении. Кроме пограничных выделений избыточного феррита имеются игольчатые ориентированные выделения, хорошо видные на фоне темного перлита. В итоге феррит образует 2 структурные составляющие: 1) непрерывную матрицу вдоль границ зерен перлита (бывшего аустенита), 2) игольчатые ориентированные включения, расположенные внутри перлитных включений. | ||||||||||||||||||

Химический состав материала (%). 45 ГОСТ 1050–88

|

| Марка | Сталь 45 | |||||||||||||||||

| Классификация: | Сталь конструкционная углеродистая качественная | ||||||||||||||||||

| Применение: | Шестерни, шпиндели, бандажи, цилиндры, кулачки и другие нормализованные, улучшаемые и подвергаемые поверхностной термообработке детали, от которых требуется повышенная прочность | ||||||||||||||||||

| Травитель: | 3 %-й р-р азотной кислоты в спирте | ||||||||||||||||||

| Обработка: | Закалка 850 °С | ||||||||||||||||||

| Компоненты: | C (0,45 масс. %) | ||||||||||||||||||

| Структурные составляющие: | Мартенсит | ||||||||||||||||||

| Описание: | Полная закалка. Мартенсит. | ||||||||||||||||||

Химический состав материала (%). 45 ГОСТ 1050–88

|

| Марка | Сталь 45 | |||||||||||||||||

| Классификация: | Сталь конструкционная углеродистая качественная (термообработанные) | ||||||||||||||||||

| Применение: | Вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки и другие нормализованные, улучшаемые и подвергаемые поверхностной термообработке детали, от которых требуется повышенная прочность | ||||||||||||||||||

| Травитель: | 3 %-й р-р азотной кислоты в спирте | ||||||||||||||||||

| Обработка: | Закалка с 850 °С в воду без перемешивания (частично в паровой рубашке) | ||||||||||||||||||

| Компоненты: | C (0,45 масс. %) | ||||||||||||||||||

| Структурные составляющие: | Мартенсит, тростит закалки, аустенит остаточный | ||||||||||||||||||

| Описание: | Тростит, образовавшийся по границам зерен аустенита (матрица); мартенсит и остаточный аустенит внутри зерен. | ||||||||||||||||||

Химический состав материала (%). 45 ГОСТ 1050–88

|

| Марка | Сталь 45 | |||||||||||||||||

| Классификация: | Сталь конструкционная углеродистая качественная (термообработанные) | ||||||||||||||||||

| Применение: | Вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки и другие нормализованные, улучшаемые и подвергаемые поверхностной термообработке детали, от которых требуется повышенная прочность | ||||||||||||||||||

| Травитель: | 3 %-й р-р азотной кислоты в спирте | ||||||||||||||||||

| Обработка: | Закалка 750 °С | ||||||||||||||||||

| Компоненты: | C (0,45 масс. %) | ||||||||||||||||||

| Структурные составляющие: | Игольчатая (подобная мартенситу) | ||||||||||||||||||

| Описание: | Неполная закалка. Сохраняется избыточный феррит (светлые включения), существовавший перед началом охлаждения и наблюдается образовавшийся при закалке мартенсит (матрица) с небольшим количеством остаточного аустенита между его иглами. | ||||||||||||||||||

Химический состав материала (%). 45 ГОСТ 1050–88

|

| Марка | Сталь 45 | |||||||||||||||||

| Классификация: | Сталь конструкционная углеродистая качественная (термообработанные) | ||||||||||||||||||

| Применение: | Вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки и другие нормализованные, улучшаемые и подвергаемые поверхностной термообработке детали, от которых требуется повышенная прочность | ||||||||||||||||||

| Травитель: | 3 %-й р-р азотной кислоты в спирте | ||||||||||||||||||

| Обработка: | Закалка с 780 °С в воду и отпуск при 250 °С | ||||||||||||||||||

| Компоненты: | C (0,45 масс. %) | ||||||||||||||||||

| Структурные составляющие: | Тростит отпуска, феррит | ||||||||||||||||||

| Описание: | Тростит отпуска (матрица) и небольшое количество избыточного феррита, существовавшего перед началом охлаждения при закалке. | ||||||||||||||||||

Химический состав материала (%). 45 ГОСТ 1050–88

|

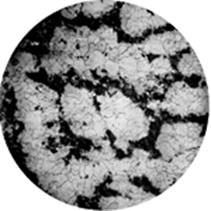

| Марка | Сталь 60 | |||||||||||||||||

| Классификация: | Сталь конструкционная углеродистая качественная | ||||||||||||||||||

| Применение: | Цельнокатаные колеса вагонов, валки рабочие листовых станов для горячей прокатки металлов, шпиндели, бандажи, диски сцепления, пружинные кольца амортизаторов, замочные шайбы, регулировочные шайбы, регулировочные прокладки и другие детали, к которым предъявляются требования высокой прочности и износостойкости | ||||||||||||||||||

| Травитель: | 3 %-й р-р азотной кислоты в спирте | ||||||||||||||||||

| Обработка: | Отжиг | ||||||||||||||||||

| Компоненты: | C (0,6 масс. %) | ||||||||||||||||||

| Структурные составляющие: | Феррит, перлит | ||||||||||||||||||

| Описание: | Избыточный феррит (матрица), выделявшийся в виде сетки по границам зерен аустенита и темный перлит, образовавшийся из оставшегося аустенита. | ||||||||||||||||||

Химический состав материала (%). 60 ГОСТ 1050–88

|

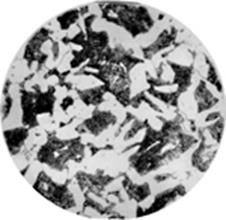

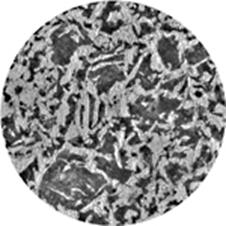

Тот же объект, но при большем увеличении Тот же объект, но при большем увеличении | Марка | Сталь 60 | |||||||||||||||||

| Классификация: | Сталь конструкционная углеродистая качественная | ||||||||||||||||||

| Применение: | Цельнокатаные колеса вагонов, валки рабочие листовых станов для горячей прокатки металлов, шпиндели, бандажи, диски сцепления, пружинные кольца амортизаторов, замочные шайбы, регулировочные шайбы, регулировочные прокладки и другие детали, к которым предъявляются требования высокой прочности и износостойкости | ||||||||||||||||||

| Травитель: | 3 %-й р-р азотной кислоты в спирте | ||||||||||||||||||

| Обработка: | Ускоренное охлаждение после длительного отжига (или литье) | ||||||||||||||||||

| Компоненты: | C (0,6 масс. %) | ||||||||||||||||||

| Структурные составляющие: | Феррит, перлит | ||||||||||||||||||

| Описание: | БРАК. Видманштетовая структура. Тот же объект, что и «сталь 60 (2)», но при меньшем увеличении. Кроме пограничных выделений избыточного феррита имеются игольчатые ориентированные выделения, хорошо видные на фоне темного перлита. В итоге феррит образует 2 структурные составляющие: 1) непрерывную матрицу вдоль границ зерен перлита (бывшего аустенита) и 2) игольчатые ориентированные включения, расположенные внутри перлитных включений. | ||||||||||||||||||

Химический состав материала (%). 60 ГОСТ 1050–88

|

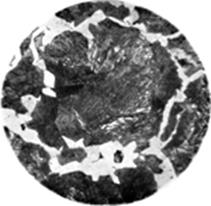

| Марка | Сталь 70 | |||||||||||||||

| Классификация: | Сталь конструкционная рессорно-пружинная | ||||||||||||||||

| Применение: | Рессоры, пружины и другие детали, от которых требуются повышенные прочностные и упругие свойства, а также износостойкость. | ||||||||||||||||

| Травитель: | 3 %-й р-р азотной кислоты в спирте | ||||||||||||||||

| Обработка: | Отжиг | ||||||||||||||||

| Компоненты: | C (0,7 масс. %) | ||||||||||||||||

| Структурные составляющие: | Феррит, перлит | ||||||||||||||||

| Описание: | Избыточный феррит в виде пограничных выделений и темный перлит (матрица) с различимой пластинчатой структурой. | ||||||||||||||||

Химический состав материала (%). 70 ГОСТ 14959–79

|

| Марка | Сталь 70 | |||||||||||||||

| Классификация: | Сталь конструкционная рессорно-пружинная | ||||||||||||||||

| Применение: | Рессоры, пружины и другие детали, от которых требуются повышенные прочностные и упругие свойства, а также износостойкость. | ||||||||||||||||

| Травитель: | 3 %-й р-р азотной кислоты в спирте | ||||||||||||||||

| Обработка: | Ускоренное охлаждение после длительного отжига (или литье) | ||||||||||||||||

| Компоненты: | C (0,7 масс. %) | ||||||||||||||||

| Структурные составляющие: | Феррит, перлит | ||||||||||||||||

| Описание: | Перлит (матрица) и пограничные выделения светлого избыточного феррита в виде «рваной» сетки. | ||||||||||||||||

Химический состав материала (%). 70 ГОСТ 14959–79

|

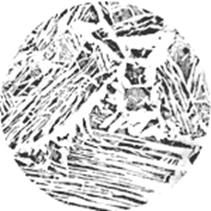

| Марка | Сталь 80 | |||||||||||||||

| Классификация: | Сталь конструкционная рессорно-пружинная | ||||||||||||||||

| Применение: | Круглые и плоские пружины и другие детали, работающие в условиях трения и под действием вибрационных нагрузок | ||||||||||||||||

| Травитель: | 3 %-й р-р азотной кислоты в спирте | ||||||||||||||||

| Обработка: | Отжиг | ||||||||||||||||

| Компоненты: | C (0,8 масс. %) | ||||||||||||||||

| Структурные составляющие: | Перлит | ||||||||||||||||

| Описание: | Колонии перлита с хорошо различимой пластинчатой структурой | ||||||||||||||||

Химический состав материала (%). 80 ГОСТ 14959–79

|

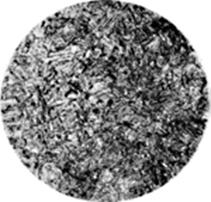

| Марка | Сталь 80 | |||||||||||||||

| Классификация: | Сталь конструкционная рессорно-пружинная | ||||||||||||||||

| Применение: | Круглые и плоские пружины и другие детали, работающие в условиях трения и под действием вибрационных нагрузок | ||||||||||||||||

| Травитель: | 3 %-й р-р азотной кислоты в спирте | ||||||||||||||||

| Обработка: | Длительное пребывание в окислительной атмосфере. | ||||||||||||||||

| Компоненты: | C (0,8 масс. %) | ||||||||||||||||

| Структурные составляющие: | Перлит | ||||||||||||||||

| Описание: | С поверхности стали (слева) углерод «выгорел» в результате окисления кислородом. Вблизи поверхности структура состоит из феррита (светлый) с небольшим количеством перлита (темный). В глубине образца сталь состоит целиком из перлита, что соответствует номинальному химическому составу (0,8 % С). Словесный портрет структуры соответствует сердцевине образца. | ||||||||||||||||

Химический состав материала (%). 80 ГОСТ 14959–79

|

Углеродистые качественные инструментальные стали (2.1.3)

| Марка | Сталь У6 | |||||||||||||

| Классификация: | Сталь инструментальная углеродистая (термообработанные) | ||||||||||||||

| Применение: | Инструмент, который работает в условиях, не вызывающих разогрева рабочей кромки: зубила, долота, бородки, молотки, лезвия ножниц для резки металла, топоры, колуны, стамески, плоскогубцы комбинированные, кувалды. | ||||||||||||||

| Травитель: | 3 %-й р-р азотной кислоты в спирте | ||||||||||||||

| Обработка: | Закалка с 800 °С в воду | ||||||||||||||

| Компоненты: | C (0,6 масс. %) | ||||||||||||||

| Структурные составляющие: | Мартенсит | ||||||||||||||

| Описание: | Полная закалка. Игольчатый мартенсит. | ||||||||||||||

Химический состав материала (%). У6 ГОСТ 1435–99

|

| Марка | Сталь У6 | |||||||||||||

| Классификация: | Сталь инструментальная углеродистая (термообработанная) | ||||||||||||||

| Применение: | Зубила, долота, бородки, молотки, лезвия ножниц для резки металла, топоры, колуны, стамески, плоскогубцы комбинированные, кувалды. | ||||||||||||||

| Травитель: | 3 %-й р-р азотной кислоты в спирте | ||||||||||||||

| Обработка: | Закалка с 800 °С в воду и отпуск при 400 °С | ||||||||||||||

| Компоненты: | C (0,6 масс. %) | ||||||||||||||

| Структурные составляющие: | Сорбит отпуска | ||||||||||||||

| Описание: | Сорбит отпуска состоящий из феррита и дисперсных округлых включений цементита. Традиционно рассматривается как единая структурная составляющая. | ||||||||||||||

Химический состав материала (%). У6 ГОСТ 1435–99

|

| Марка | Сталь У7 | |||||||||||||||

| Классификация: | Сталь инструментальная углеродистая | ||||||||||||||||

| Применение: | Инструмент, который работает в условиях, не вызывающих разогрева рабочей кромки: зубила, долота, бородки, молотки, лезвия ножниц для резки металла, топоры, колуны, стамески, плоскогубцы комбинированные, кувалды | ||||||||||||||||

| Травитель: | 3 %-й р-р азотной кислоты в спирте | ||||||||||||||||

| Обработка: | Закалка с 750 °С | ||||||||||||||||

| Компоненты: | C (0,7 масс. %) | ||||||||||||||||

| Структурные составляющие: | Мартенсит, аустенит остаточный | ||||||||||||||||

| Описание: | Мартенсит и небольшое количество остаточного аустенита. | ||||||||||||||||

Химический состав материала (%). У7 ГОСТ 1435–99

|