Методы физического осаждения из паровой фазы

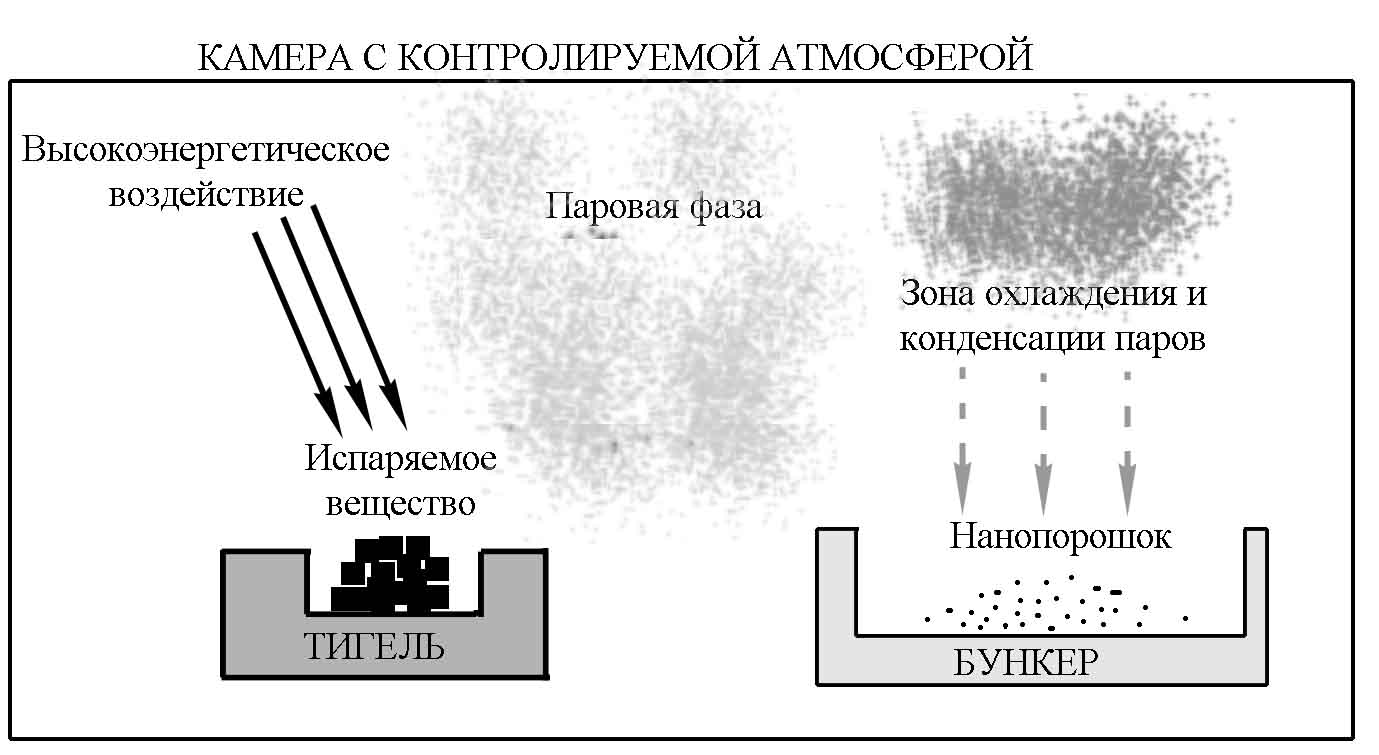

Данные методы получения нанопорошков в настоящее время используются наиболее широко. Это связано с тем, что технологии испарения вещества с помощью различных высокоинтенсивных источников энергии и последующего осаждения его из паровой фазы являются достаточно отработанными, легко контролируются и обеспечивают высокие требования по чистоте получаемого нанопорошка, особенно при использовании камер с контролируемой атмосферой. В последнем случае чаще всего используются вакуумные камеры или камеры заполненные инертными газами – гелием или аргоном, ксеноном. При испарении металлов в вакууме или инертном газе атомы металла перешедшего в газовую фазу (пар) стремятся к объединению в частицы порядка нескольких нанометров, которые затем осаждаются на охлаждаемую подложку [74]. Данная группа методов позволяет получать сложно легированные порошки, причем сплавы заданного состава можно получать как испарением предварительно легированного материала, так и одновременным испарением отдельных компонентов. Размер частиц получаемых порошков в зависимости от разновидности метода и технологических параметров может составлять от 5 до 100 нм [7].

В зависимости от вида процесса испарения можно выделить следующие разновидности методов.

Термическое испарение. При данном методе проводят нагрев испаряемого вещества в тигле. В настоящее время используются разные способы нагрева, как правило, с использованием высокоинтенсивных источников энергии: высокочастотный индукционный, электронно-лучевой, электродуговой, плазменный, лазерный. Типичная принципиальная схема получения нанопорошка этим методом показана на рис. 5.7.

Получаемые этим методом порошки имеют сферическую или ограненную форму и могут быть, как металлическими, так и представлять собой интерметаллиды или другие соединения

Рис. 5.7. Принципиальная схема получения нанопорошка методом термического испарения и конденсации материала из паровой фазы

. Так по данным [75] термическим испарением массивных оксидов электронным пучком в инертной атмосфере получали порошки аморфных Al2O3 и SiO2 и кристаллического Y2O3. Преимуществом метода является получение чистых порошков с узким распределением частиц по размерам [7], а недостатком – низкая производительность процесса [7,74].

Данный недостаток является временным и обусловлен не самой технологией процесса, а отсутствием крупных установок для производства нанопорошков в промышленных масштабах [74].

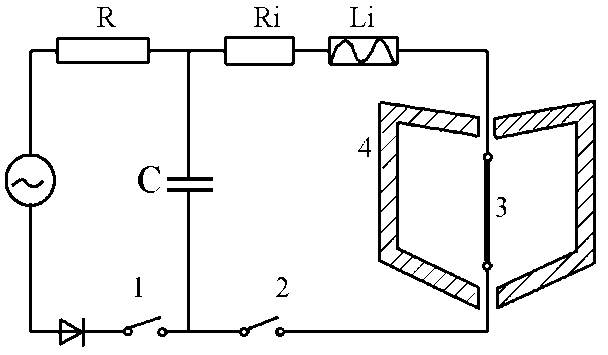

Взрывное испарение. Данный метод в настоящее время быстро развивается. Он основан на выделении очень большого количества энергии за малый промежуток времени. При этом материал испаряется, и затем за счет быстрого увеличения объема охлаждается с конденсацией паров в частицы малого размера [7,74]. В ряде случаев часть материала может не успеть испариться, расплавляется и взрывным образом разделяется на жидкие капли. Дополнительным фактором, содействующим распылению может являться выделение растворенных в исходном материале газов [74]. Для подвода необходимого количества энергии используются мощный импульс электрического тока, дуговой разряд или импульс лазерного излучения [74].

| Рис. 5.8. Схема получения порошка из проволоки взрывным испарением: 1- зарядный контур, 2- разрядный контур, 3- взрывающаяся проволока, 4- камера с инертным газом [76]. |

Наибольшее распространение получил вариант подобной технологии при котором используют взрыв проволоки диаметром 0,1-1 мм под действием импульса тока длительностью 10-5-10-6 с, напряжением 10-15 кВ и плотностью тока 104-106 А/мм2 [7,74,76,77]. Схема получения порошка из проволоки взрывным испарением приведена на рис. 4.5. В данном случае разряд тока создается конденсатором. Управление размером и структурой частиц происходит в основном за счет изменения плотности и скорости подводимой энергии [7].

Метод позволяет изготавливать порошки высокой чистоты сферической формы с размерами частиц до 5-10 нм, в том числе из металлов с высокой температурой плавления и большой химической активностью [7,74]. Имеются также данные по получению подобным методом из обычных керамических порошков нанопорошков Al2O3 и TiO2 [78]. Недостатками метода являются: значительный расход энергии и, как следствие, относительная дороговизна получаемых нанопорошков и трудность удаления частиц микронного диапазона размеров, которые возникают из капель расплава [7].

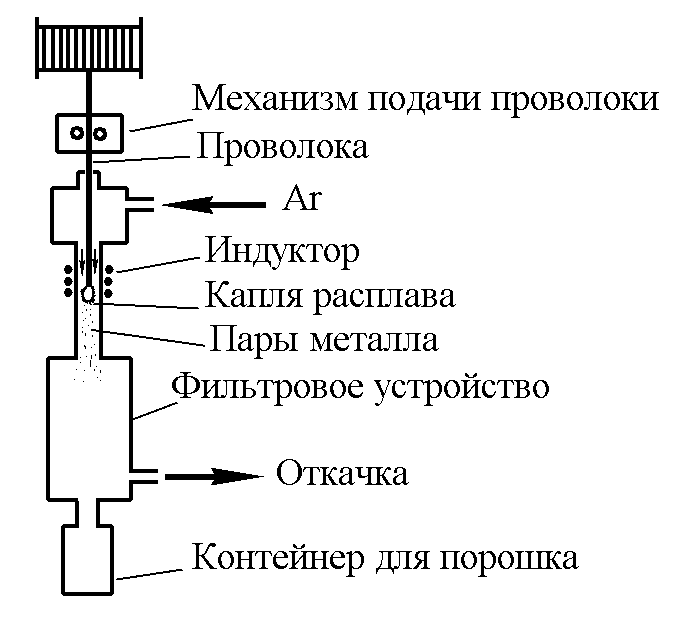

Испарение в потоке инертного газа (левитационно-струйный метод). При данном методе испарение металла проводится в потоке инертного газа, например из капли расплава на конце проволоки, разогреваемой высокочастотным магнитным полем [79,80]. Схема установки для получения нанопорошков испарением в потоке инертного газа показана на рис. 5.9. Размер получающихся частиц зависит от скорости потока газа – с увеличением скорости он может уменьшаться с 500 до 10 нм с одновременным уменьшением разброса частиц по размерам [79,80]. Рассматриваемым методом получаю, в частности, нанопорошки Mn и Sb. [79-81]. Последний порошок вследствие большой скорости закалки в струе газа был аморфным. Имеется вариант рассматриваемого метода, называемый методом криогенного плавления [82]. Он заключается в том, что плавление проволоки проводят в жидкости с очень низкой температурой, например в жидком азоте.

Рис. 5.9. Схема установки для получения нанопорошков испарением в потоке инертного газа [7,74.]

Распыление расплава

Данная группа методов основана на быстром распылении и охлаждении расплава исходного материала. Эта технология позволяет получить порошки размером не меньше 100 нм. Вместе с тем, получаемые порошки с размером частиц 0,5-10 мкм имеют нанокристаллическую (а в ряде случаев и аморфную) структуру [74] и, следовательно, могут также быть отнесены к наноматериалам, а технология их получения – к нанотехнологиям. Процессы получения порошка можно вести в защитной атмосфере. В настоящее время для получения нано- и/или нанокристаллических порошков используются в основном три следующих варианта этой технологии.

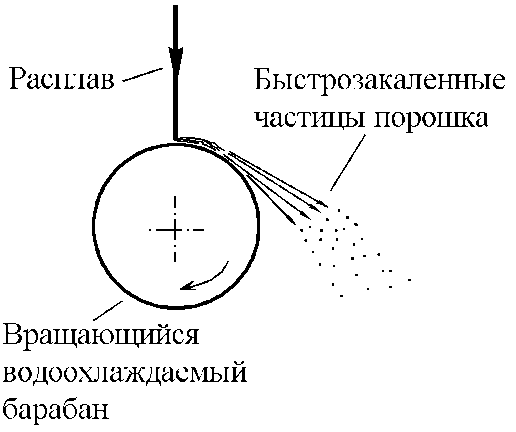

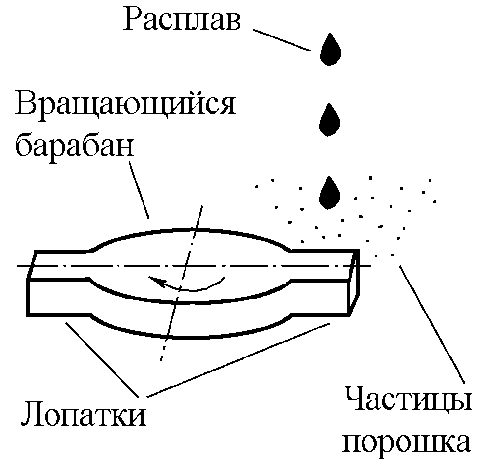

Контактное охлаждение при помощи водоохлаждаемого диска или барабана (рис. 5.10). Этот метод основан на подаче расплавленного материала на быстро вращающийся водоохлаждаемый диск или барабан, которые изготовлены из материалов с высокой теплопроводностью [74]. Как правило в качестве такого материала используют медь. При этом обеспечивается скорость охлаждения до 108 К/с. Поверхность барабана или диска выполняется шероховатой (зубчатой), так как в случае гладкой поверхности будет обеспечиваться получение фольги, полосы или проволоки толщиной порядка 10-50 мкм с аморфной или нанокристаллической структурой. Получаемый порошок отличается хлопьевидной формой частиц [74]. Такая форма частиц может приводить к неоднородной структуре и анизотропии свойств у изделий, сформированных из подобных порошков. В связи с этим получаемые рассматриваемым методом порошки обычно дополнительно подвергают механическому измельчению. Это и является главным недостатком метода.

Рис. 5.10. Принципиальная схема распыления порошка из расплава при помощи водоохлаждаемого барабана.

Ударное распыление расплава. При этом методе струя или капли расплава механически разбиваются на мелкие частицы при соударении с интенсивно охлаждаемыми, быстро вращающимися металлическими лопатками [74,83]. Обеспечивается скорость охлаждения до 107 К/с. Как и в предыдущем методе частички порошка имеют неправильную форму и для получения при последующем формовании качественных изделий с однородной структурой необходимо дополнительно подвергать порошок механическому измельчению.

Рис. 5.11. Принципиальная схема процесса ударного распыления расплава [83].

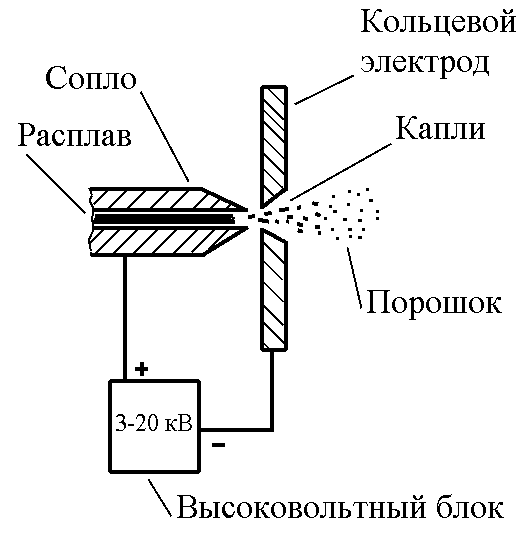

Рис. 5.12. Принципиальная схема процесса электрогидродинамическое распыления расплава [74].

Электрогидродинамическое распыление расплава. В этом методе для распыления расплава используются электростатические силы. Струя расплава подается в сопло с диаметром отверстия порядка 80 мкм , перед которым расположен кольцевой электрод. К нему прикладывается постоянное напряжение 3-20 кВ. В результате из сопла вылетают положительно заряженные мелкие капли расплава, образующие после охлаждения частицы порошка. Размер частиц в зависимости от материала и технологических параметров может составлять 100 нм – 10 мкм [74]. Недостатком этого метода является очень низкая производительность (2 г/ч с одного сопла).

Механическое размельчение.

Механическое измельчение частиц материала (предварительно полученные порошки, гранулы, размолотые слитки) принадлежит к числу наиболее распространенных методов изготовления порошков. Особенно легко получать порошки на основе хрупких материалов. Порошки пластичных, высокопрочных и аморфных материалов получить труднее. В этом случае возрастает опасность чрезмерного нагрева материала и загрязнения его продуктами износа рабочих частей технологического оборудования [74].

При механическом размельчении с использованием мельниц уменьшение размеров частиц материала происходит в результате интенсивного раздавливания между рабочими органами мельницы. В зависимости от вида материала и требуемых свойств нанопорошка используются в основном планетарные, шаровые и вибрационные мельницы [7]. Средний размер частиц получаемых порошков может составлять от 5 до 200 нм. Другим вариантом метода может быть использование аттриторов и симолойеров – высокоэнергетических измельчительных аппаратов с неподвижным корпусом-барабаном и мешалками, передающими движение шарам в барабане [8]. Аттриторы имеют вертикальное расположение барабана, а симолойеры – горизонтальное. В этом случае измельчение размалываемого материала идет главным образом за счет истирания, а не удара. Главный недостаток метода – загрязнение порошка вследствие износа рабочих частей оборудования.

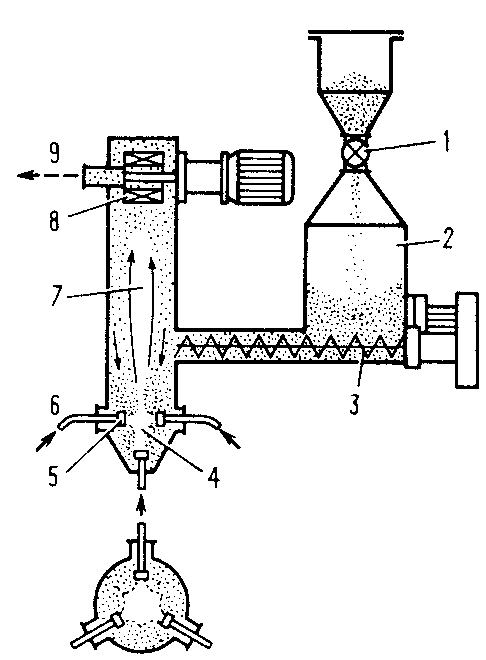

При методе противоточного размола в псевдоожиженном слоеизмельчение частиц порошка происходит за счет столкновения друг с другом [74]. При этом процессы взаимного столкновения частиц, разогнанных до высоких скоростей в струе газа, происходят в середине псевдоожиженного слоя, образованного этими частицами. Только очень незначительная доля частиц соприкасается со стенками камеры, в которой осуществляется процесс размола [84-85]. Принципиальная схема процесса показана на рис. 5.13.

В ниж

ней части рабочей камеры имеется система сопел, из которыех под высоким давлением выходит газ. Образующиеся газовые струи встречаются друг с другом в центре нижней части камеры, разрыхляют размалываемое вещество и образуют псевдоожиженный слой. В этом слое размалываемые частицы с большими скоростями перемещаются от краев к центру камеры. Из зоны размола поток частиц уносится струями газа в верхнюю часть

| Рис. 5.13. Схема установки для противоточного размола в псевдоожиженном слое: 1-питающее устройство, 2- бункер с исходными частицами вещества, 3- система подачи частиц в камеру размола, 4- псевдоожиженный слой, 5- сопла подачи газа, 6- трубопровод подачи газа высокого давления, 7- камера для размола, 8- сепаратор, 9- выходной коллектор газа с мелкими частицами [74]. |

установки в которой имеется сепаратор для разделения частиц по размерам. Частицы меньшие определенного размера уносятся с потоком газа в систему фильтров, где отделяются от газового потока и попадают в накопительный бункер. Крупные частицы сепаратор направляет обратно в зону размола.

Порошки получаемые этим методом отвечают высоким требованиям по чистоте, обладают высокой однородностью и содержат частицы примерно одинакового размера. Интенсивный поток газа существенно уменьшает нагрев частиц при размоле. Это позволяет обрабатывать аморфные и нанокристаллические порошки. Основной недостаток – сложность и высокая стоимость технологического оборудования в случае получения порошков с наноразмерными частицами.