Закаливаемость и прокаливаемость стали

Свойства стали после закалки зависят от закаливаемости и прокаливаемости стали.

Свойства стали после закалки зависят от закаливаемости и прокаливаемости стали.

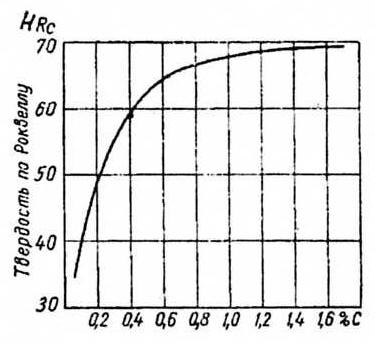

Закаливаемость – способность стали повышать твердость при закалке (образовывать в структуре мартенсит)

Закаливаемость зависит от содержания углерода в стали. Сталь с содержанием углерода до ~0,3 % практически не закаливается.

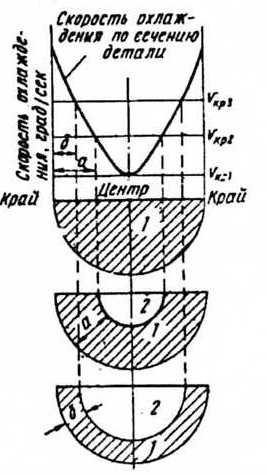

Прокаливаемость – глубина закаленной зоны со структурой мартенсита или троостомартенсита по сечению.

Прокаливаемость стали зависит от критической скорости охлаждения и определяется ее составом.

Vкр1>критическая скорость охлаждения всего сечения, что определяет сквозную прокаливаемость; по всему сечению структура мартенсит.

Vкр1>критическая скорость охлаждения всего сечения, что определяет сквозную прокаливаемость; по всему сечению структура мартенсит.

Vкр2-расстояние а – глубина прокаливаемости, т.е. зона со структурой мартенсит.

Vкр3-расстояние б – глубина прокаливаемости.

Чем меньше критическая скорость

Характеристики прокаливаемости – критический диаметр Дкр – наибольший размер цилиндра из данной стали, который после закалки имеет структуру мартенсит по всему сечению (Д99,9). Дкр зависит от критической скорости охлаждения Vкр и охлаждающей среды. Допускается полумартенситная структура (50% мартенсита и 50 % троостита в центре образца (Д50)).

Состав стали одной и той же марки, размер зерна, форма изделия могут меняться в широких пределах, поэтому прокаливаемость каждой стали характеризуют полосой (а не кривой) прокаливаемости.

Легирование хромом увеличивает прокаливаемость с 7 мм (а) до 30 мм при 1,5% Cr в стали.

Отпуск

Эта обработка проводится после закалки с полиморфным превращением и является окончательной операцией термической обработки стали.

Цель отпуска – снятие закалочных напряжений и придание стали заданных свойств прочности, твердости и пластичности. Правильное выполнение отпуска в значительной степени определяет качество закаленной детали. Температура отпуска варьируется в широких пределах - от 150 до 700°С в зависимости от его цели (рис. ).

Различают низкий, среднийи высокий отпуск.

Низкий отпускхарактеризуется нагревом в интервале 150-250°С, выдержкой при этой температуре до 2,5 час и последующим охлаждением на воздухе (мартенсит закалки превращается в мартенсит отпуска). М3®Мот. Снимаются закалочные макронапряжения, повышается вязкость, твердость практически не снижается. Применение: для режущего и измерительного инструмента инструментальных сталей, стали после упрочнения поверхности изделия (цементации).

Средний отпускпроизводится при температурах 300 - 500°С для получения структуры троостита отпуска.Структура троостит отпуска обеспечивает высокий предел упругости и выносливости, релаксационную стойкость. Применение: для рессорно-пружинных сталей, штамповых сталей.

Высокий отпусквыполняется при температурах 500-680°С. В процессе высокого отпуска мартенсит распадается с образованием структуры сорбита отпуска. Эта структура обеспечивает лучшее сочетание прочности и пластичности стали. Применение: изделия из среднеуглеродистых конструкционных сталей (0,3 – 0,5%С), работающих при ударных нагрузках. Закалку стали с последующим высоким отпуском называют улучшением.Конструкционные стали 35, 45, 40Х в результате улучшения получают более высокие механические свойства. Отпуск закаленных деталей проводят непосредственно после закалки, так как возникшие в них внутренние напряжения могут вызвать образование трещин. Недогрев, ведущий к недоотпуску, получается при заниженных температурах отпуска или недостаточном времени выдержки.

Поверхностна закалка

Поверхностна закалка

Цель обработки – сочетание высокой твердости и прочности поверхностного слоя изделия с вязкой сердцевиной. В аустенитное состояние переводится только поверхностный слой заданной толщины, поэтому нагрев должен быть очень быстрым.

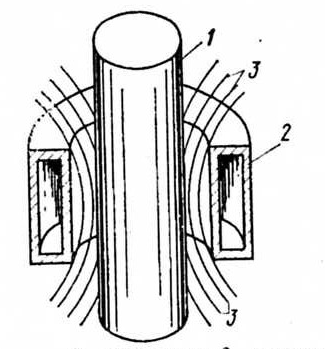

Поверхностная закалка током высокой частоты – закалка ТВЧ – нагрев детали в индукторе, частота тока 10-3 -10-5Гц.рис. , 1- деталь;2- индуктор; 3- магнитные силовые линии. Переменное магнитное поле индуктора индуцирует ток, который разогревает поверхностный слой детали. Скорость нагрева на 2-4 порядка выше, чем в печи. Охлаждение через душевое устройство, помещенное в индуктор (спрейер), сразу после нагрева.

Преимущества этого вида обработки: выше твердость, мельче зерно, сокращение длительности обработки, уменьшение коробления. Обработку легко применить при серийном автоматизированном производстве.

Применение: для деталей пониженной и регламентированной прокаливаемости, работающих на износ среднеуглеродистых сталей.

Дефекты при закалке

В процессе нагрева под закалку и при закалке могут появляться следующие дефекты:трещины, деформация и коробление, обезуглероживание, мягкие пятна и низкая твердость.

Закалочные трещины— это неисправимый брак, образующийся в процессе термической обработки. Они являются следствием возникновения больших внутренних напряжений. Вштампах крупных размеров закалочные трещины могут появляться даже при закалке в масле. Поэтому штампы целесообразно охлаждать до 150—200°С с быстрым последующим отпуском. Трещины возникают при неправильном нагреве (перегреве) и большой скорости охлаждения в деталях, конструкция которых имеет резкие переходы поверхностей, грубые риски, оставшиеся после механической обработки, острые углы, тонкие стенки и т. д.

Деформация и коробление деталейпроисходят в результате неравномерных структурных и связанных с ними объемных превращений, обусловливающих возникновение внутренних напряжений в металле при нагреве и охлаждении. При закалке стали коробление деталей может происходить и без значительных объемных изменений в результате неравномерного нагрева и охлаждения.

Окисление и обезуглероживаниепроисходят в основном при нагреве под закалку от взаимодействия печных газов или расплавленных солей с поверхностными слоями детали. Этот дефект особенно опасен на режущем инструменте, так как он в несколько раз снижает его стойкость.

Мягкие пятна— это участки на поверхности детали или инструмента с пониженной твердостью. Такие дефекты образуются при закалке в процессе охлаждения в закалочной среде, когда на поверхности детали имелись окалина, следы загрязнений и участки с обезуглерожен-ной поверхностью, а также в случае недостаточно быстрого движения детали в закалочной среде и образования на поверхности детали паровой рубашки.

Низкая твердостьчаще всего наблюдается при закалке инструмента. Причинами низкой твердости являются недостаточно быстрое охлаждение в закалочной среде, низкая температура закалки, а также недостаточная выдержка при нагреве под закалку. Для исправления этого дефекта деталь следует подвергнуть высокому отпуску и снова закалить.

Перегревдеталей под закалку увеличивает зернистость металла и, следовательно, ухудшает его механические свойства. Металл приобретает повышенную хрупкость.

Для повторной закалки деталей их следует подвергнуть отжигу для измельчения зерна.

Недогревполучается в том случае, если температура закалки была ниже критической точки. Недогрев исправляют отжигом, после которого деталь снова закаливают.